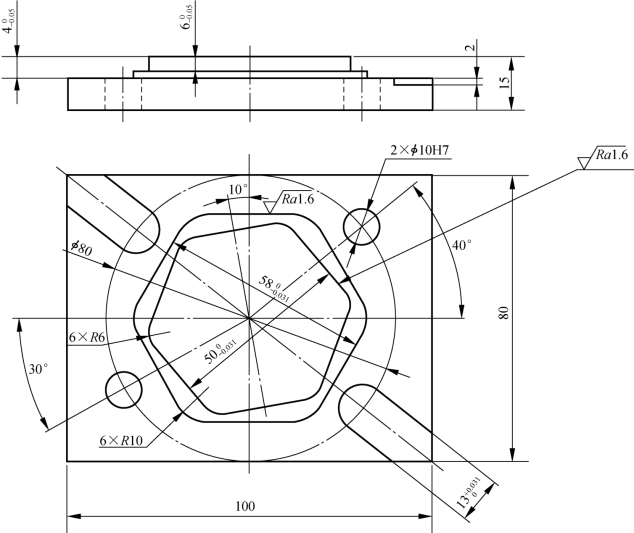

加工如图5-13所示零件(单件生产),毛坯为100 mm×80 mm×15 mm长方块(四面及上、下底面已加工),材料为45钢。

图5-13 加工中心编程综合实例2

1.加工工艺的确定

(1)分析零件图样

该零件包含了平面、外形轮廓、槽和孔的加工,孔的尺寸精度为IT7,其他表面尺寸精度要求不高,表面粗糙度全部为Ra3.2μm,没有形位公差项目的要求。

(2)工艺分析

①加工方案的确定。对于图5-13所示零件上的斜六边形轮廓、两个凹槽和孔的加工,可以运用旋转、镜像、极坐标及固定循环功能来加工,这样不但可以减少编程的工作量,还可以达到优化程序提高效率的目的。

根据零件的要求,零件加工方案为:粗铣→粗铣斜六边形→粗铣两个角落凹槽→检测→精铣正六边形、斜六边形及两个凹槽→孔加工。

②确定装夹方案。该零件为单件生产,且零件外形为长方体,可选用平口虎钳装夹。工件上表面高出钳口6 mm左右。

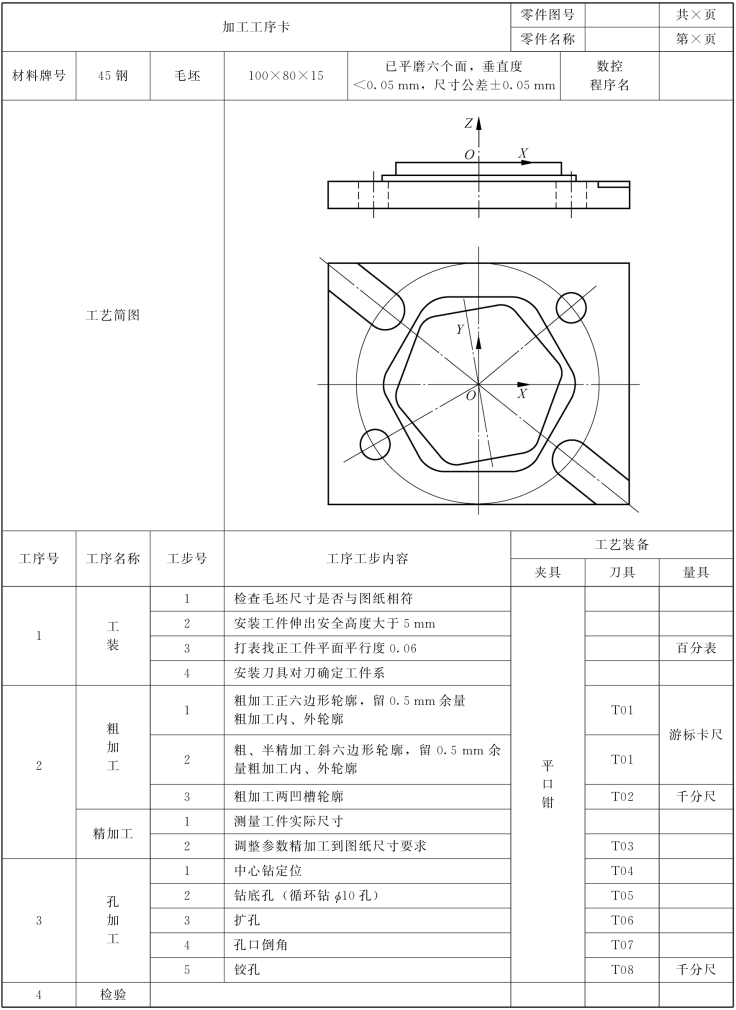

③确定加工工艺。根据以上分析,该零件的数控加工工序卡和数控加工刀具卡,见表5-6和表5-7。

表5-6 加工工序卡片

表5-7 数控加工刀具卡

2.编写加工程序

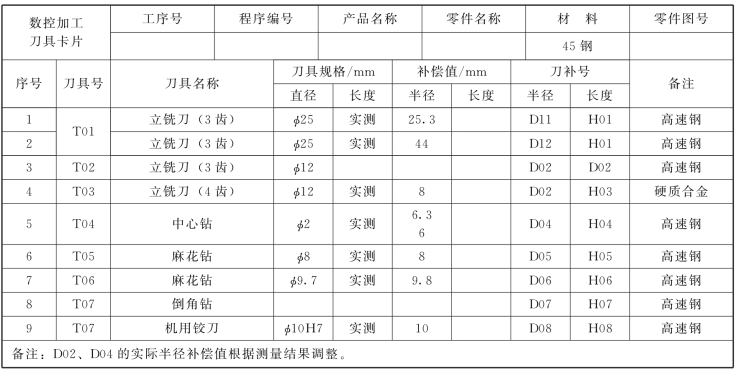

选择零件两对称轴的交点为工件坐标系X、Y轴原点,工件上表面为Z轴原点,建立工件坐标系,如图5-14中的定位图所示。

图5-14 正六边形坐标计算

(1)正六边形加工程序

根据设定的工件坐标系计算编程所需基点坐标,如图5-14所示。

用φ25 mm立铣刀粗加工正六边形时,调用刀补值44 mm和25.3 mm铣削两次外轮廓,为精加工留有单侧0.3 mm的加工余量。

精加工正六边形时,选用φ12 mm的立铣刀,刀具半径补偿号仍然为D02,补偿值为6 mm,并将机床切削三要素进行调整。

(2)斜六边形加工程序

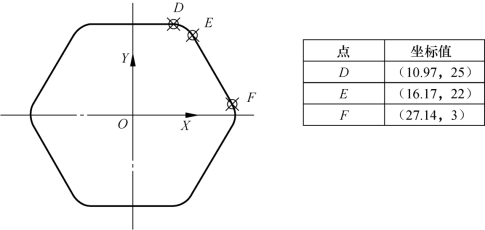

根据设定的工件坐标系计算编程所需基点坐标,如图5-15所示。

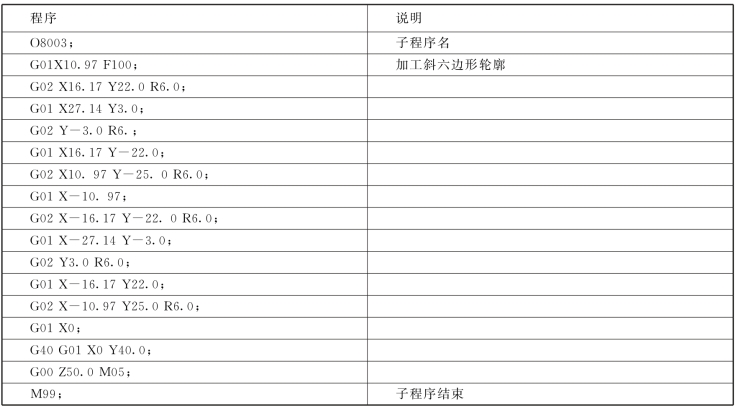

编写斜六边形加工程序时,先按没有旋转时的六边形进行编写程序,然后利用旋转功能实现六边形的旋转,逆时针方向旋转10°,具体程序见表5-8和表5-9。

图5-15 没有旋转前的六边形坐标计算

说明:粗加工时,刀具直径为φ20 mm的立铣刀,刀具半径补偿号为D12,刀补值为25.3 mm,为精加工留有单侧0.3 mm的加工余量。

当精加工斜六边形时,选用φ12 mm的立铣刀,刀具半径补偿号仍然为D02,补偿值为6 mm,并将机床切削三要素进行调整。(https://www.xing528.com)

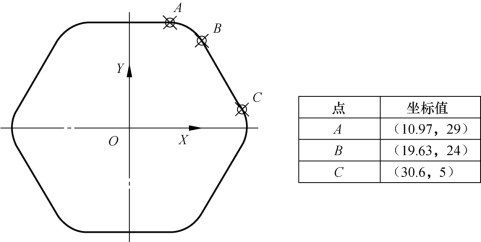

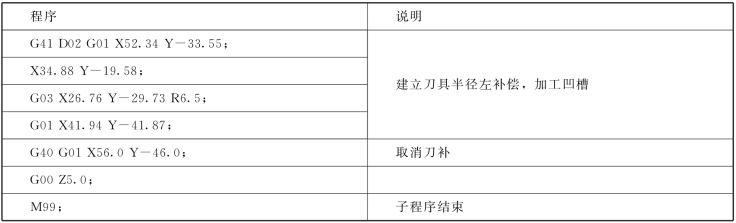

(3)凹槽加工程序

如5-16图所示,两个凹槽的轮廓与尺寸相同并关于原点(0,0)对称,在编程时,可只编写其中一个凹槽的程序,然后利用镜像功能得到另一个凹槽的加工程序。图示的两个凹槽均为开口槽,编程时,将凹槽开口处的两条线各延长了3 mm,以保证在凹槽的开口处不留圆角。

图5-16 凹槽坐标计算

根据设定的工件坐标系计算编程所需基点坐标,如图5-16所示。

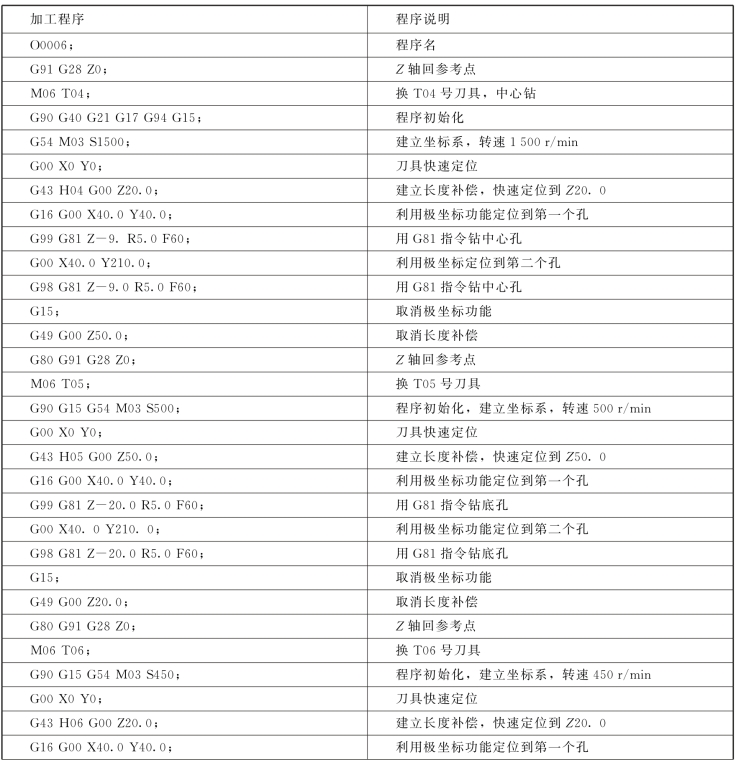

(4)孔加工程序

在孔加工过程中,主要涉及孔加工固定循环指令,该指令的运用功能在介绍程序的固定循环功能指令时有详细的讲解。在编程时,要注意孔的加工深度,加工通孔时,应考虑到钻头钻尖的锥面长度,适当增加钻孔深度,保证孔加工通,否则会在后面的铰孔加工时,使铰刀折断。

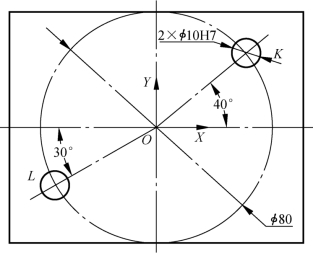

加工如图5-17所示的两个φ10H7的孔,先要计算出孔的中心坐标,通过分析可以利用极坐标功能确定孔的中心坐标,避免了数值计算,提高效率。

图5-17 孔加工极坐标

由极坐标功能得出:K孔的位置,极半径为40 mm,极角为40°;L孔的位置,极半径为40 mm,极角为210°。

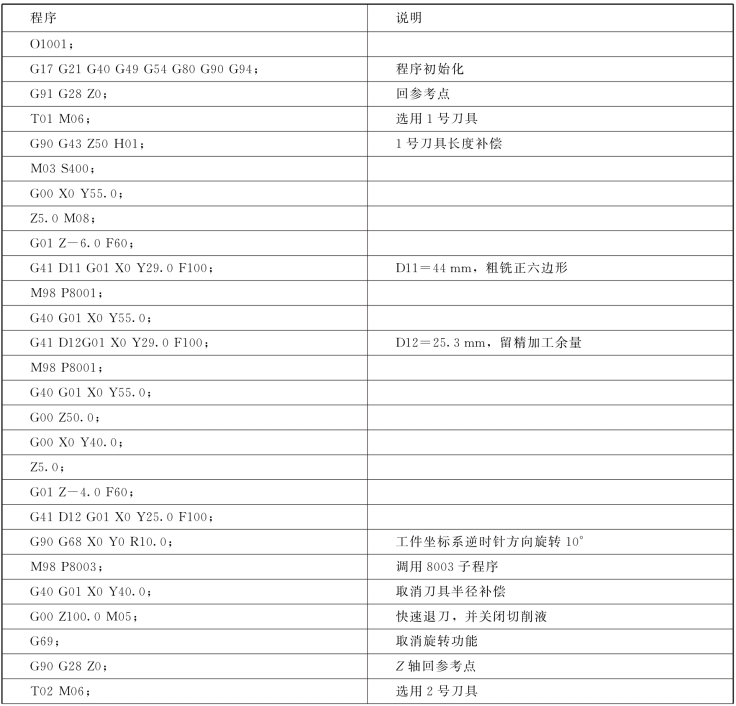

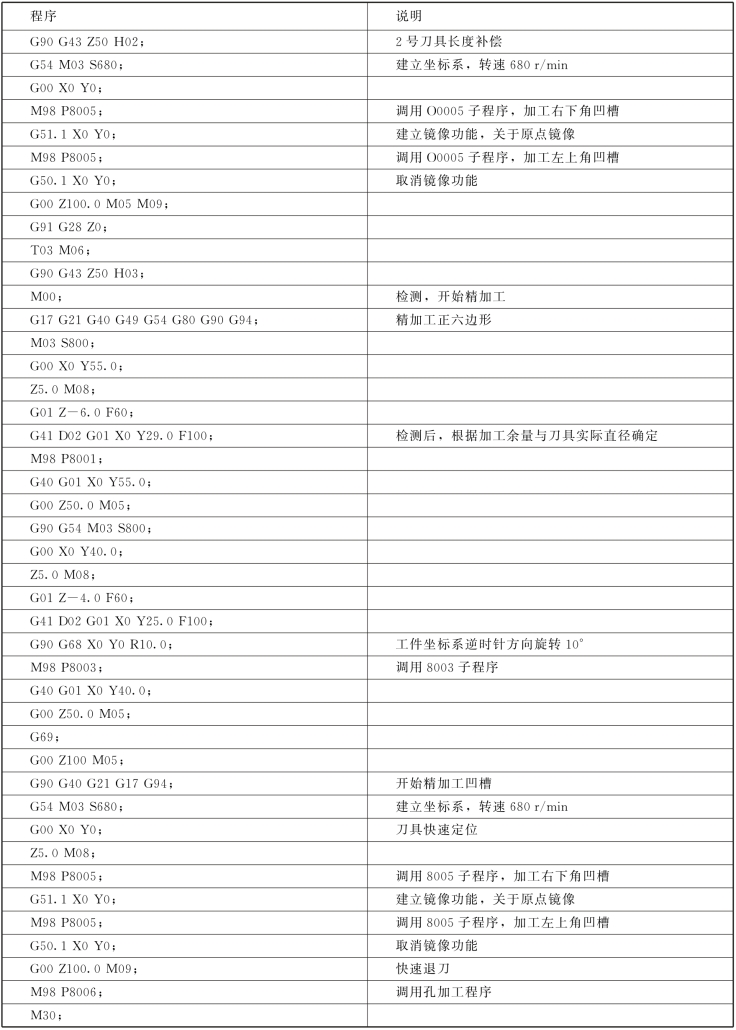

3.参考程序

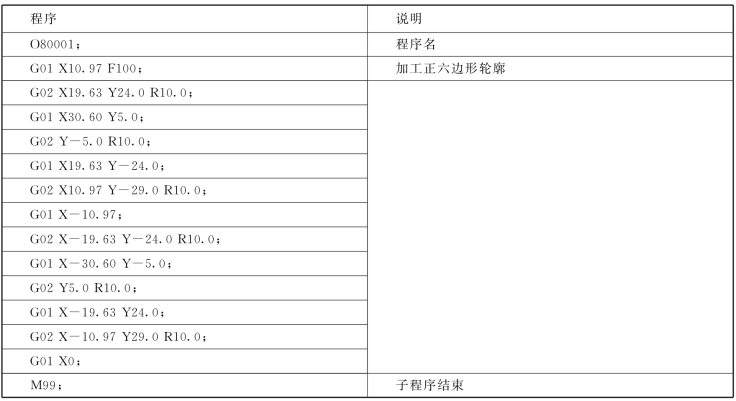

零件加工主程序见表5-8。铣正六边形、斜六边形、凹槽及孔加工子程序分别见表5-9~表5-12。

表5-8 主程序

续表

表5-9 正六边形加工子程序

表5-10 斜六边形加工子程序

表5-11 两凹槽加工子程序

续表

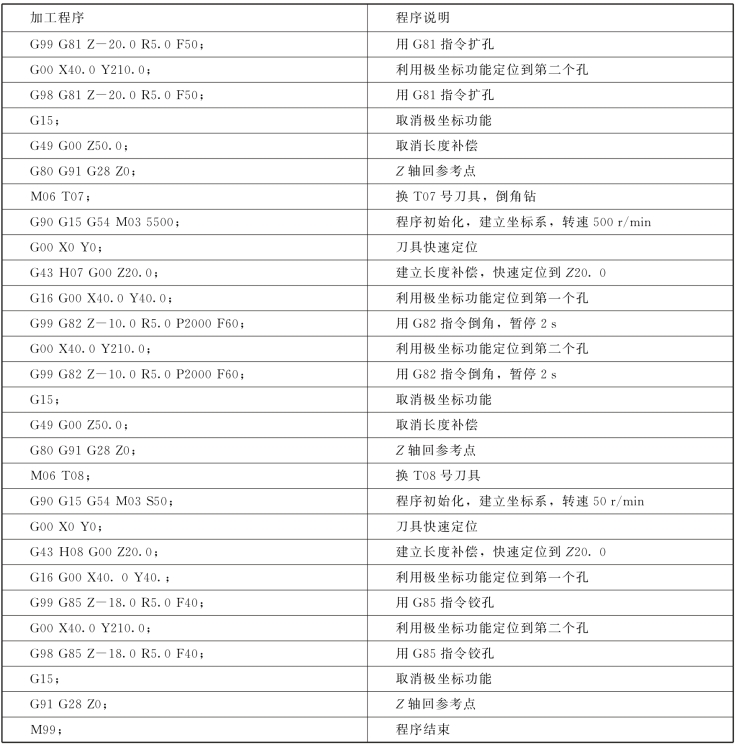

表5-12 孔加工子程序

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。