【摘要】:图5-12加工中心编程综合实例11.加工工艺的确定分析零件图样该零件包含了平面、型腔、孔的加工,表面粗糙度全部为Ra3.2μm。这样才能保证孔、槽的深度尺寸及位置精度。具体工艺路线安排如下:钻中心孔→粗铣内槽→精铣内槽→钻2×φ6 mm的通孔→钻底孔→铰孔②确定装夹方案。表5-4数控加工刀具卡2.参考程序选择工件中心为工件坐标系X,Y原点,工件的上表面为工件坐标系的Z=1面。

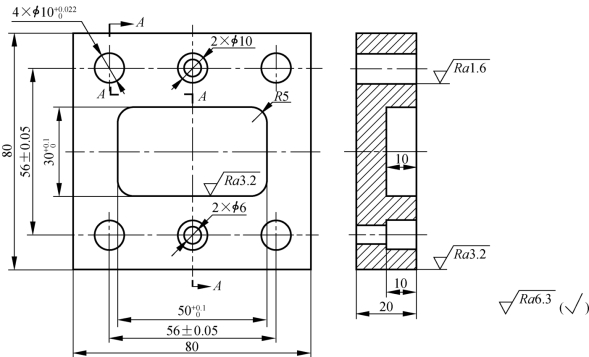

加工如图5-12所示零件(单件生产),毛坯为80 mm×80 mm×20 mm长方块(四面及上、下底面已加工),材料为硬铝合金钢,单件生产。

图5-12 加工中心编程综合实例1

1.加工工艺的确定

(1)分析零件图样

该零件包含了平面、型腔、孔的加工,表面粗糙度全部为Ra3.2μm。根据零件的要求应用键槽铣刀(立铣刀)粗、精铣凹槽;两沉头孔精度较低采用钻孔+铣孔工艺加工;4×![]() 孔采用钻孔(含钻中心孔)+铰孔工艺保证精度;若图样不要求加工上表面,该面只钻孔、镗孔、铰孔等,则在工件装夹时应用百分表校平该表面,而后再加工。这样才能保证孔、槽的深度尺寸及位置精度。

孔采用钻孔(含钻中心孔)+铰孔工艺保证精度;若图样不要求加工上表面,该面只钻孔、镗孔、铰孔等,则在工件装夹时应用百分表校平该表面,而后再加工。这样才能保证孔、槽的深度尺寸及位置精度。

(2)工艺分析

①加工方案的确定。合理切削用量选择加工铝件,粗加工深度除留精加工余量,可以一刀切完。切削速度可以提高,但垂直下刀进给量应小。具体工艺路线安排如下:

钻中心孔→粗铣内槽→精铣内槽→钻2×φ6 mm的通孔→钻底孔→铰孔

②确定装夹方案。该零件为单件生产,且零件外形为长方体,可选用平口虎钳装夹。

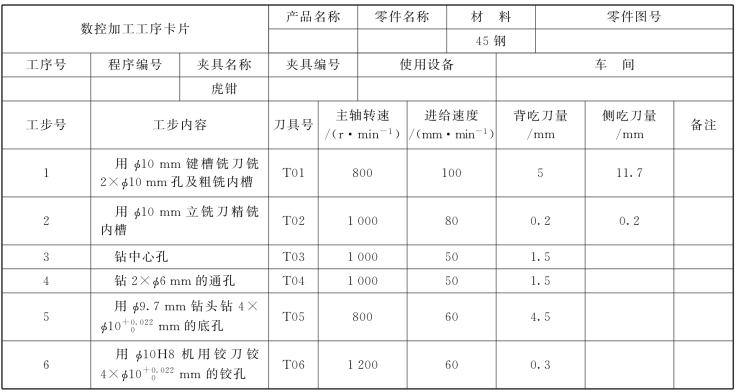

③确定加工工艺。加工工艺见表5-3。

表5-3 数控加工工序卡片(https://www.xing528.com)

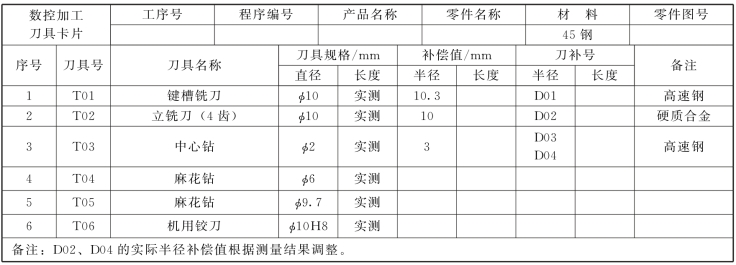

④刀具及切削参数的确定。刀具及切削参数见表5-4。

表5-4 数控加工刀具卡

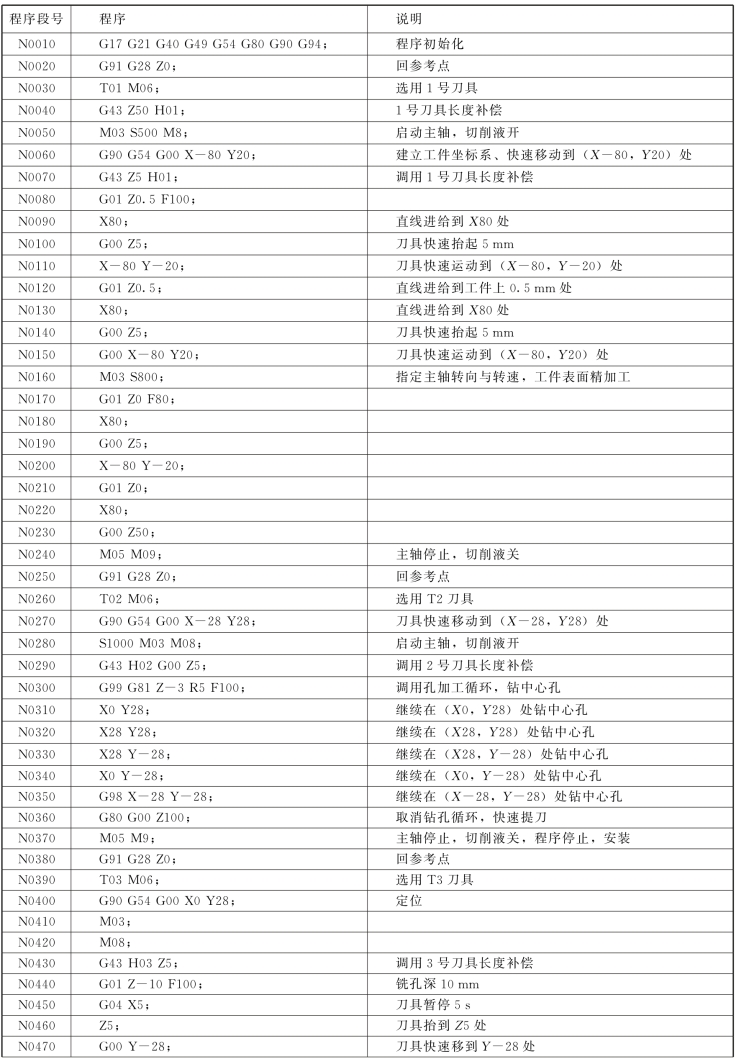

2.参考程序

选择工件中心为工件坐标系X,Y原点,工件的上表面为工件坐标系的Z=1面。参考程序见表5-5。

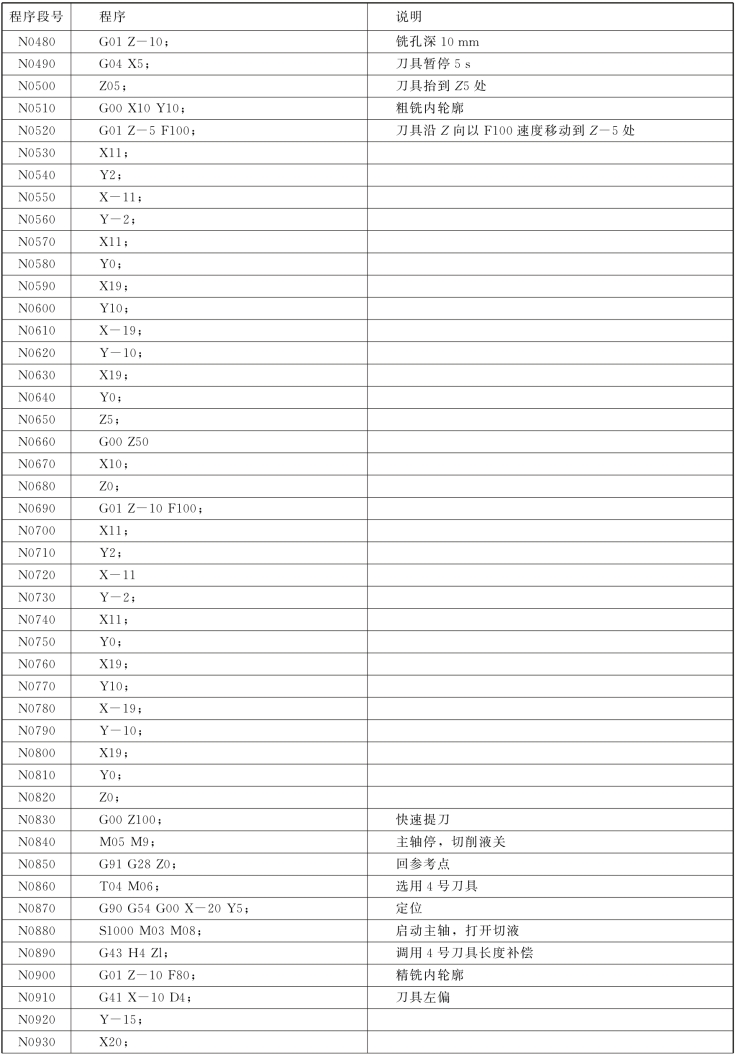

表5-5 参考程序

续表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。