加工中心本身的结构分为两大部分:一是主机部分;二是控制部分。

主机部分主要是机械结构部分,包括床身、主轴箱、工作台、底座、立柱、横梁、进给机构、刀库、换刀机构、辅助系统(气液、润滑、冷却)等。

控制部分包括硬件部分和软件部分。硬件部分包括计算机数字控制装置(CNC)、可编程序控制器(PLC)、输出/输入设备、主轴驱动装置、显示装置。软件部分包括系统程序和控制程序。

1.加工中心的结构特点

①机床的刚度高、抗振性好。

②机床的传动系统结构简单,传递精度高,速度快。加工中心传动装置主要有三种,即滚珠丝杠副、静压蜗杆-蜗母条、预加载荷双齿轮-齿条。它们由伺服电动机直接驱动,省去齿轮传动机构,传递精度高,传递速度快。一般速度可达15 m/min,最高可达100 m/min。

③主轴系统结构简单,无齿轮箱变速系统(特殊的也只保留1~2级齿轮传动)。主轴功率大,调速范围宽,并可无级调速。目前,加工中心95%以上的主轴传动都采用交流主轴伺服系统,速度范围为10~20 000 r/min,无级变速。

④加工中心的导轨都采用了耐磨损材料和新结构,能长期保持导轨的精度,在高速重载切削下,保证运动部件不振动,低速进给时不爬行及运动中的高灵敏度。导轨多采用钢导轨,淬火硬度≥57 HRC,与导轨配合面用聚四氟乙烯贴层。这样处理的优点是:摩擦系数小;耐磨性好;减振消声;工艺性好。

⑤设置有刀库和换刀机构。这是加工中心与数控铣床和数控镗床的主要区别,使加工中心的功能和自动化加工的能力更强了。

⑥控制系统功能较全。它不但可对刀具的自动加工进行控制,还可对刀库进行控制和管理,实现刀具自动交换。有的加工中心具有多个工作台,工作台可自动交换,不但能对一个工件进行自动加工,而且可对一批工件进行自动加工。这种多工作合加工中心称为柔性加工单元。

2.加工中心的工艺特点

加工中心与其他普通机床相比,具有许多显著的工艺特点。

(1)加工精度高,质量好

在加工中心上加工,其工序高度集中,一次装夹可实现多方位的加工,避免工件多次装夹的位置误差,获得较高的相互位置精度。加工中心主轴转速和各轴进给量均采用无级调速,有的还具有自适应控制功能,在加工中能随加工条件的变化而自动调整最佳切削参数,得到更好的加工质量。

(2)加工生产率高,经济效益好

用加工中心加工零件,一次装夹能完成多道工序和多方位加工,减少工件的搬运和装夹时间,生产效率明显提高。此外,加工中心一般具有位置补偿功能及较高的定位精度和重复定位精度,加工出来的零件一致性好,降低次品率和减少检验时间,这些都降低了零件的生产成本,从而获得良好的经济效益。

(3)自动化程度高,减轻操作者的劳动强度

在加工中心上加工零件时,除了预先用手工装夹毛坯,按顺序放好刀具外,都由机床自动完成,不需要人工干预。这大大减轻了操作者的劳动强度。

3.加工中心的应用范围

加工中心的加工工艺有着许多普通机床无法比拟的优点,但加工中心的价格较高,一次性投入较大,零件的加工成本就随之升高。所以,要从零件的形状、精度要求、周期性等方向综合考虑,从而决定是否适合用加工中心加工。一般来说,加工中心适合加工以下几种类型的零件。

(1)既需要加工平面又需要加工孔系的零件

既需要加工平面又需要加工孔系的零件是加工中心的首选加工对象。利用加工中心的自动换刀功能,使这类零件在一次装夹后就能完成其平面的铣削和孔系的加工,节约了装夹和换刀的时间,提高了零件的生产效率和加工精度。这类零件常见的有箱体类零件和盘、套、板类零件。

(2)要求多工位加工的零件

这类零件一般外形不规则,且大多要点、线、面多工位混合加工。若采用普通机床,只能分成几个工序加工,工装较多,时间较长。利用一些加工中心的多工位点、线、面混合加工的特点,可用较短的时间完成大部分甚至全部工序。

(3)结构形状复杂的零件

结构形状复杂的零件的加工面是由复杂曲线、曲面组成的,通常需要多坐标联动加工,在普通机床上一般无法完成,加工这类零件选择加工中心是最好的方法。典型的零件有凸轮类零件、整体叶轮类零件和模具类零件。(https://www.xing528.com)

(4)加工精度要求较高的中小批量零件

加工中心具有加工精度高、尺寸稳定的特点。对加工精度要求较高的中小批量零件选择加工中心加工,容易获得要求的尺寸精度和形状位置精度,并可得到很好的互换性。

(5)周期性投产的零件

当用加工中心加工零件时,花在工艺准备和程序编制上的时间占整个工时的很大比例。对于周期性生产的零件,可以反复使用第一次的工艺参数和程序,大大缩短生产周期。

(6)需要频繁改型的零件

这类零件通常是新产品试制中的零件,需要反复试验和改进。加工中心加工时,只需要修改相应的程序及适当调整一些参数,就可以加工出不同的零件形状,缩短试制周期,节省试制经费。

4.加工中心机床的选用

(1)立式加工中心

立式加工中心能完成铣削、镗削、钻削、攻螺纹和用刀切削螺纹等工序,立式加工中心最少是三轴二联动,一般可实现三轴三联动,有的可进行五轴、六轴控制,工艺人员可根据其同时控制的轴数确定该加工中心的加工范围。

立式加工中心立柱高度是有限的,确定Z轴的运动范围时要考虑工件的高度、工装夹具的高度、刀具的长度以及机械手换刀占用的空间。在考虑上述四种情况之后,立式加工中心对箱体类工件加工范围要减少,这是立式加工中心的弱点。但立式加工中心有下列优点:

①工件易装夹,可用通用的夹具如平口钳、压板、分度头、回转工作台等装夹工件,工件的装夹定位方便。

②易于观察刀具运动轨迹,调试程序、检查、测量方便,可及时发现问题,进行停机处理或修改。

③易建立冷却条件,切削液能直接到达刀具和加工表面。

④切屑易排除和掉落,避免切屑划伤加工过的表面。

⑤结构一般采用单柱式,它与相应的卧式加工中心相比,结构简单,占地面积小,价格较低。

立式加工中心最适合加工Z轴方向尺寸相对较小的工件,一般的情况下除底面不能加工外,其余五个面都可用不同的刀具进行轮廓和表面加工。

(2)卧式加工中心

一般的卧式加工中心有3~5个坐标轴,常配有一个回转轴(或回转工作台),主轴转速在10~10 000 r/min之内,最小分辨率一般为1μm,定位精度为10~20μm。卧式加工中心刀库容量一般较大,有的刀库可存放几百把刀具。卧式加工中心的结构较立式加工中心复杂,体积和占地面积较大,可对箱体(除顶面和底面之外)的四个面进行铣、镗、钻、攻螺纹等加工。特点是对箱体类零件上的一些孔和形腔有位置公差要求的(如孔系之间平行度、孔与端面的垂直度、端面与底面的垂直度等),以及孔和形腔与基准面(底面)有严格尺寸精度要求的,在卧式加工中心上通过一次装夹加工,容易得到保证,适合于批量工件的加工。卧式加工中心程序调试时,不如立式加工中心直观、容易观察,对工件检查和测量也感不便,且对复杂零件的加工程序调试时间是正常加工的几倍,所以加工的工件数量越多,平均每件占用机床的时间越少,因此用卧式加工中心进行批量加工才合算。但它可实现普通设备难以达到的精度和质量要求,因此一些精度要求高,其他设备无法达到其精度要求的工件,特别是一些空间曲面和形状复杂的工件,即使是单件生产,也可考虑在卧式加工中心上加工。卧式加工中心冷却条件不如立式的好,特别是对深孔的镗、铣、钻等,切削液难以到达切削深处,因此必须降低机床的转速和进给量,从而降低了生产效率。与立式加工中心相比,卧式加工中心的功能多,在立式加工中心上加工不了的工件,在卧式加工中心上一般都能加工。此外,卧式加工中心的回转工作台有的是数控的,有的是分度的,工件一次装夹可实现多个工位的加工。

(3)多工作台加工中心

多工作台加工中心有时称为柔性加工单元(FMC)。它有两个以上可更换的工作台,通过运送轨道可把加工完的工件连同工作台(托盘)一起移出加工部位,然后把装有待加工工件的工作台(托盘)送上加工部位,这种可交换的工作台可设置多个,实现多工作台加工,实现在线装夹,即在进行加工的同时,下边的工作台进行装、卸工件;另外,可在其他工作台上都装上待加工的工件,开动机床后,能完成对这一批工件的自动加工。工作台上的工件可以是相同的,也可以是不同的;这都可由程序进行处理。多工作台加工中心有立式的,也有卧式的。无论立式还是卧式,其结构都较复杂,刀库容量较大,机床占地面积大,控制系统功能较全。

(4)复合加工中心

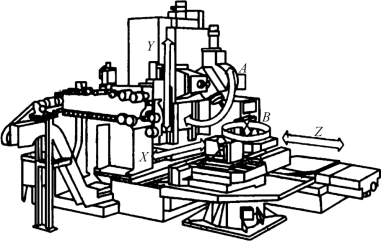

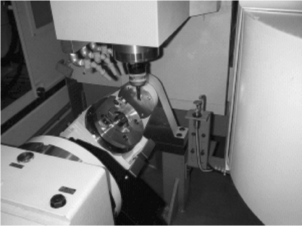

复合加工中心也称多工面加工中心,是指工件一次装夹后,能完成多个面的加工的设备。现有的五面加工中心,它在工件一次装夹后,能完成除安装底面外的五个面的加工。这种加工中心兼有立式和卧式加工中心的功能,在加工过程中可保证工件的位置公差。常见的五面加工中心有两种形式,一种是主轴做90°或相应角度旋转,可成为立式加工中心或卧式加工中心;另一种是工作台带着工件做90°旋转,主轴不改变方向而实现五面加工。图5-4为五坐标加工中心,图5-5为五面加工工作图。

图5-4 五坐标加工中心

图5-5 五面加工

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。