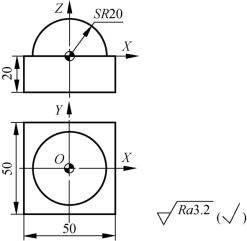

加工图4-82所示的凸球面,毛坯为50 mm×50 mm×40 mm长方块(六面均已加工),材料为45钢,单件生产。

图4-82 凸球面加工

1.球面加工的走刀路线和进刀控制算法分析

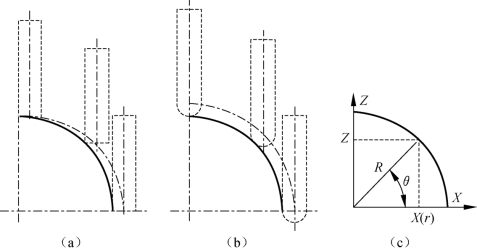

(1)球面加工的走刀路线

球面加工一般采用分层铣削的方式,即利用一系列水平面截球面所形成的同心圆来完成走刀。在进刀控制上有从上向下进刀和从下向上进刀两种,一般应使用从下向上进刀来完成加工,此时主要利用铣刀侧刃切削,表面质量较好,端刃磨损较小,同时切削力将刀具向欠切方向推,有利于控制加工尺寸。

(2)进刀控制算法

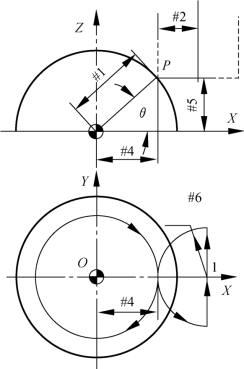

对立铣刀加工,曲面加工是刀尖完成的,当刀尖沿圆弧运动时,其刀具中心运动轨迹也是一条等径的圆弧,只是位置相差一个刀具半径,如图4-83(a)所示。

对球头刀加工,曲面加工是球刃完成的,其刀具中心是球面的同心球面,半径相差一个刀具半径,如图4-83(b)所示。

当采用等高方式逐层切削时,先根据允许的加工误差和表面粗糙度,确定合理的Z向进刀量,再根据给定加工深度Z,计算加工圆的半径,即r=sqrt[R 2-Z 2],如图4-83(c)所示。

当采用等角度方式逐层切削时,先根据允许的加工误差和表面粗糙度,确定两相邻进刀点相对球心的角度增量,再根据角度计算进刀点的r和Z值,即Z=R×sinθ,r=R×cosθ,如图4-83(c)所示。

图4-83 进刀控制算法

2.加工工艺的确定

(1)分析零件图样

该零件要求加工的只是凸球面及四方底座的上表面,其表面粗糙度Ra3.2μm。无其他要求。

(2)工艺分析

①加工方案的确定。根据表面粗糙度Ra3.2μm要求,凸球面的加工方案为粗铣→精铣;四方底座上表面的加工方案为粗铣→精铣。

②确定装夹方案。选用平口虎钳装夹,工件上表面高出钳口约24 mm。

③确定加工工艺。加工工艺见表4-33。

表4-33 数控加工工序卡(https://www.xing528.com)

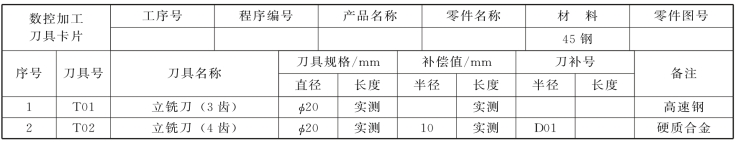

④刀具及切削参数的确定。刀具及切削参数见表4-34。

表4-34 数控加工刀具卡

3.参考程序编制

(1)工件坐标系的建立

以球面中心为工件坐标系原点,建立工件坐标系。

(2)基点坐标计算(略)

(3)参考程序

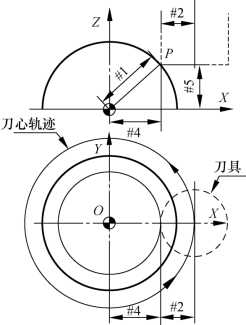

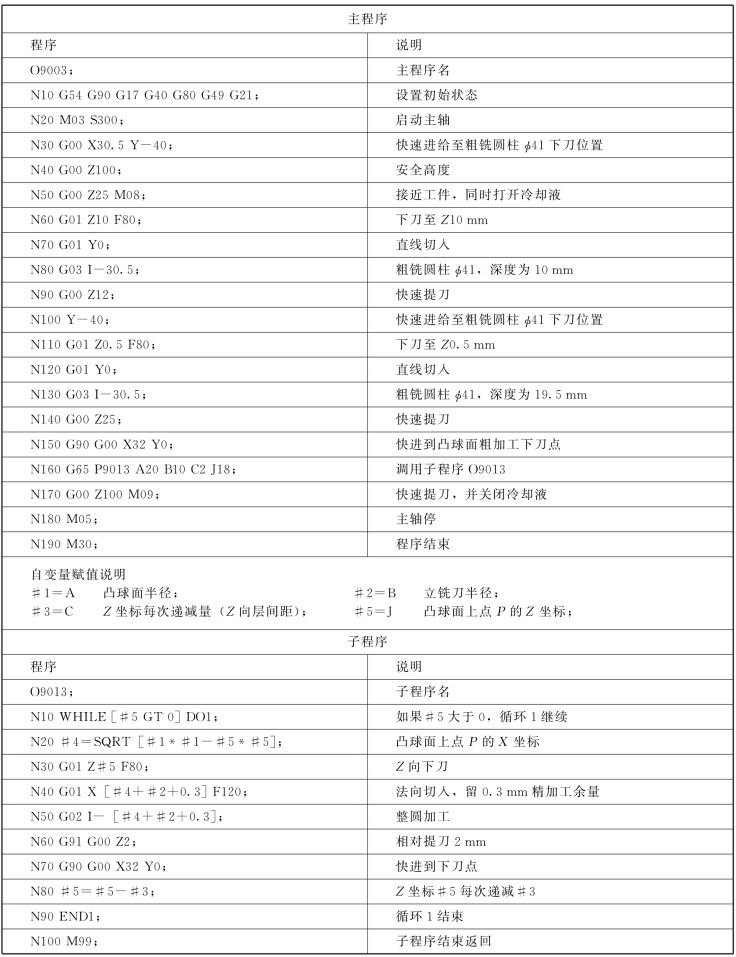

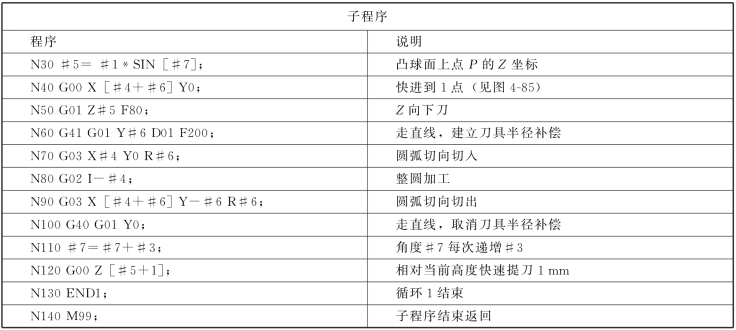

①粗加工。凸球面粗加工使用平底立铣刀,自上而下以等高方式逐层去除余量,每层以G03方式走刀,相关参数如图4-84所示。参考程序见表4-35。

图4-84 凸球面粗加工

表4-35 粗加工参考程序

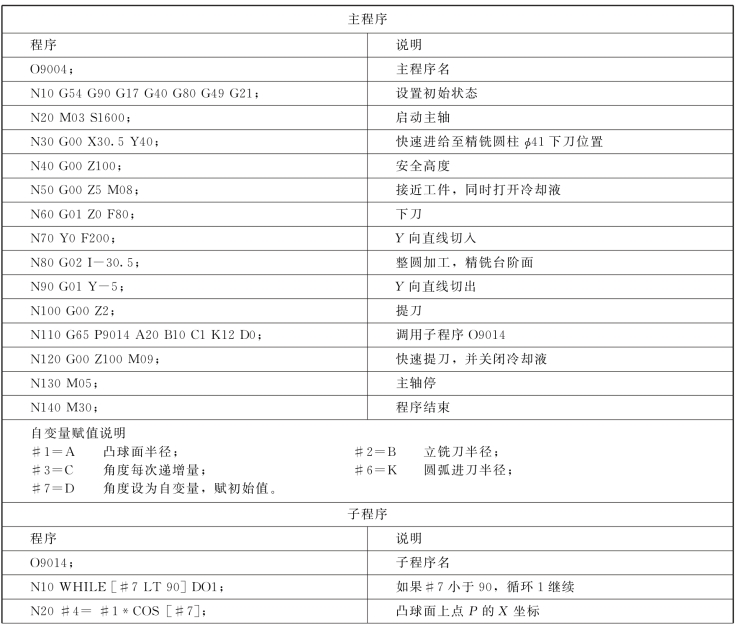

②精加工。凸球面精加工使用平底立铣刀,自下而上以等角度水平环绕方式逐层去除余量,每层以G02方式走刀,相关参数如图4-85所示。参考程序见表4-36。

图4-85 凸球面精加工

表4-36 精加工参考程序

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。