支撑座零件如图4-81所示,上下表面、外轮廓已在前面工序加工完成。本工序完成零件上所有孔的加工,试编写其加工程序。零件材料为HT150。

图4-81 支撑座零件

1.加工工艺的确定

(1)分析零件图样

该零件需加工2×φ10 H7孔、φ30 H8孔,孔的尺寸精度分别为7级和8级,表面粗糙度Ra1.6μm;攻4×M10螺纹孔。φ30H8 mm孔对φ45h8外形轮廓有同轴度要求,最好与φ45h8 mm外形轮廓在同一次装夹中完成,也可以φ45h8外形轮廓为定位或对刀基准完成加工。由于φ45h8外形轮廓已在前面工序完成,本次加工以φ45h8外形轮廓为对刀基准,并将XY坐标原点设在φ45h8 mm外形轮廓中心。

(2)工艺确定

①加工方案的确定。

2×φ10 H7孔可采用中心钻定位、钻、铰孔方式完成,铰孔的底孔直径取φ9.8 mm;φ10 H8孔用钻、扩、粗镗、精镗方式完成,精镗孔余量取0.2 mm(双边);4×M10螺纹孔采用中心钻定位、钻、攻丝方式完成。M10螺距为1.5 mm,攻丝的底孔直径取8.5 mm。机床的定位精度完全能保证孔的位置精度要求,所有孔加工进给路线均按最短路线确定。

②确定装夹方案。

工件以精密平口钳上的定钳口和垫块为定位面,要注意防止垫铁与孔加工刀具相碰,动钳口将工件夹紧。虎钳的定钳口需要进行检测,确保定钳口与工作台的垂直度、平行度。虎钳的底平面和垫块与工作台的平行度也要进行检测。垫块数量尽量少,摆放位置应确保加工时不会与刀具干涉。

③加工工艺及切削参数见表4-22、表4-23。

表4-22 数控加工工序卡

表4-23 数控加工刀具卡

2.参考程序编制

(1)工件坐标系的建立

以φ45h8外形轮廓中心为工件坐标系原点,建立工件坐标系,Z轴原点设在工件顶面上。

(2)参考程序

执行某个程序前,事先完成该程序所用刀具的对刀。

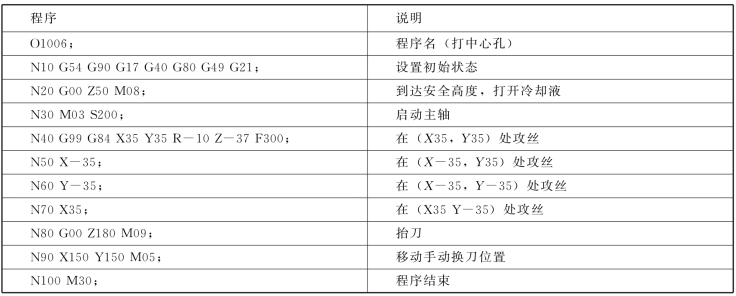

①打中心孔,程序见表4-24(T01)。

表4-24 打中心孔

(https://www.xing528.com)

(https://www.xing528.com)

②钻4×M10底孔,程序见表4-25(T02)。

表4-25 钻4×M10底孔

③钻2×φ10H7底孔,程序见表4-26(T03)。

表4-26 钻2×φ10H7底孔

④钻φ30H8底孔,程序见表4-27(T04)。

表4-27 钻φ30H8底孔

⑤扩φ30 H8底孔,程序见表4-28(T05)。

表4-28 扩φ30H8底孔

⑥粗镗φ30 H8孔,程序见表4-29(T06)。

表4-29 粗镗φ30H8孔

⑦攻4×M10螺纹,程序见表4-30(T07)。

表4-30 攻4×M10螺纹

⑧铰2×φ10H7孔,程序见表4-31(T08)。

表4-31 铰2×φ10H7孔

⑨精镗φ30H8孔,程序见表4-32(T09)。

表4-32 精镗φ30H8孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。