【摘要】:加工图4-78所示零件,毛坯为φ50 mm×20 mm的圆盘,材料为45钢,单件生产。图4-78简单型腔零件1.加工工艺的确定分析零件图样该零件要求加工矩形型腔,表面粗糙度要求为Ra3.2μm。表4-17数控加工工序卡片④进给路线的确定。表4-19型腔轮廓加工基点坐标⑤刀具及切削参数的确定。表4-20数控加工刀具卡2.参考程序编制工件坐标系的建立以图4-80示的上表面中心作为G54工件坐标系原点。基点坐标计算(略)参考程序参考程序见表4-21。

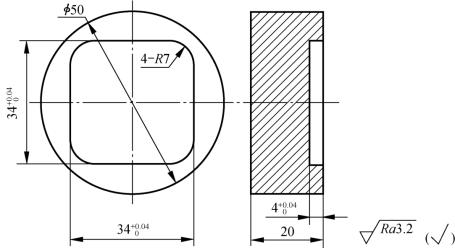

加工图4-78所示零件,毛坯为φ50 mm×20 mm的圆盘(上、下面和圆柱面已加工好),材料为45钢,单件生产。

图4-78 简单型腔零件

1.加工工艺的确定

(1)分析零件图样

该零件要求加工矩形型腔,表面粗糙度要求为Ra3.2μm。

(2)工艺分析

①加工方案的确定。根据零件的要求,型腔加工方案为:型腔去余量→型腔轮廓粗加工→型腔轮廓精加工。

②确定装夹方案。选三爪卡盘夹紧,使零件伸出5 mm左右。

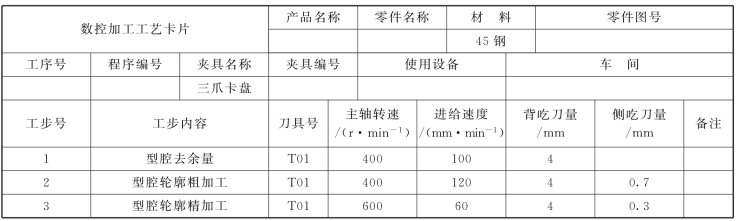

③确定加工工艺。加工工艺见表4-17。

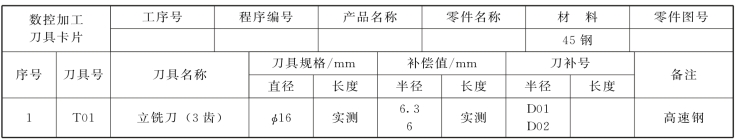

表4-17 数控加工工序卡片

④进给路线的确定。型腔去余量走刀路线如图4-79所示。刀具在1点螺旋下刀(螺旋半径为6 mm),再从1点至2点,采用行切法去余量。

图4-79中各点坐标见表4-18。

表4-18 型腔去余量加工基点坐标

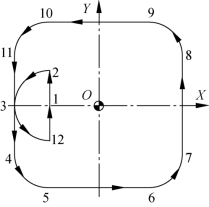

型腔轮廓加工走刀路线如图4-80所示。刀具在1点下刀后,再从1点→2点→3点→4点→…,采用环切法加工型腔轮廓。

图4-79 型腔去余量走刀路线(https://www.xing528.com)

图4-80 型腔轮廓加工走刀路线

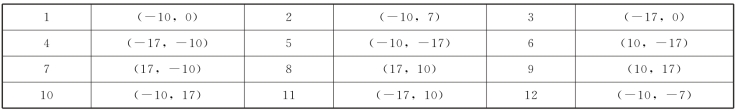

图4-80中各点坐标见表4-19。

表4-19 型腔轮廓加工基点坐标

⑤刀具及切削参数的确定。刀具及切削参数见表4-20。

表4-20 数控加工刀具卡

2.参考程序编制

(1)工件坐标系的建立

以图4-80示的上表面中心作为G54工件坐标系原点。

(2)基点坐标计算(略)

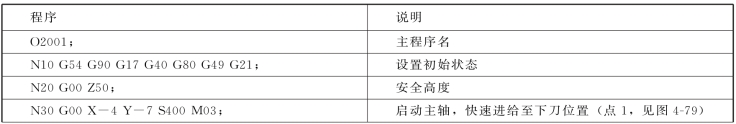

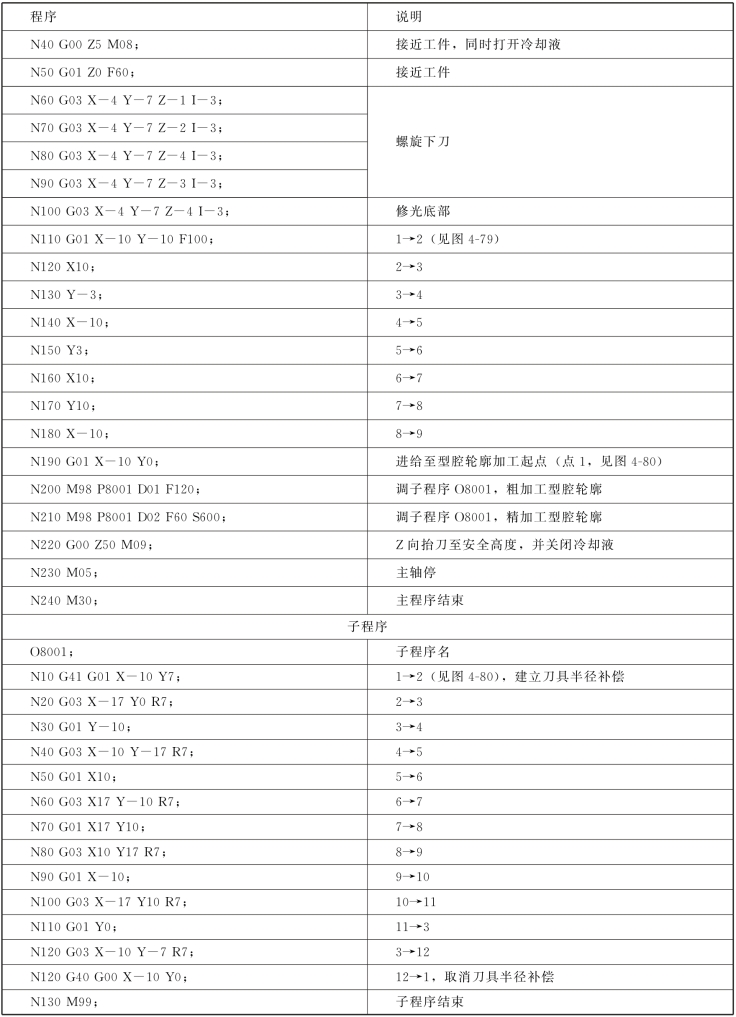

(3)参考程序(型腔加工时采用键槽铣刀直接下刀)

参考程序见表4-21。

表4-21 参考程序

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。