1.数控铣削常用刀具的种类及特点

数控铣床与加工中心使用的刀具种类很多,主要分铣削刀具和孔加工刀具两大类,所用刀具正朝着标准化、通用化和模块化的方向发展,为满足高效和特殊的铣削要求,又发展了各种特殊用途的专用刀具。

图4-24所示为数控机床上加工模具时常用的刀具系列,对零件进行加工,常用的刀具还有各种钻头、铰刀、镗刀、机用丝锥等。

图4-24 模具加工常用的刀具

1—平面铣刀(φ50~φ250);2—粗加工用直角平面铣刀(φ80~φ200);3—T型槽铣刀(φ25~φ50);4—加长柄圆刀片铣刀(φ50×200~φ50×300);5—球头端铣刀(φ8~φ30);6—超长整体硬质合金球头铣刀(φ4~φ25,L120~280);7—机夹式球头端铣刀;8—精加工用机夹式球头铣刀;9—重切削用球头铣刀;10—制模曲/平面圆刀片铣刀(φ50~φ160);11—机夹式倒角铣刀(φ12~φ28);12—制模圆刀片端铣刀(φ12~φ40);13—玉米铣刀(φ32~φ80);14—直角平面铣刀(φ50~φ250);15—迷你型玉米铣刀;16—高硬度铣刀(HRC60以上);17—高精度球头铣刀

数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要连接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。

根据刀具结构可分为:

①整体式。

②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种。

③特殊形式,如复合式刀具、减震式刀具等。

根据制造刀具所用的材料可分为:

①高速钢刀具。

②硬质合金刀具。

③金刚石刀具。

④其他材料刀具,如立方氮化硼刀具、陶瓷刀具等。

为了适应数控机床对刀具耐用、稳定、易调、可换等要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。

根据切削方式可分为:

(1)孔加工刀具

①中心钻:用于孔加工定位。

②麻花钻:主要用于钻削孔。

③阶梯钻:是一种高效的复合刀具,用于钻削阶梯孔。

④铰刀:主要用于孔的精加工。

⑤锉刀:主要用于扩孔和孔的精加工。

(2)铣削加工刀具

①平面铣刀:这种铣刀主要有圆柱铣刀和端面铣刀两种形式。

②沟槽铣刀:最常用的沟槽铣刀有立铣刀、三面刃盘铣刀、键槽铣刀和角度铣刀。

③模具铣刀:模具铣刀切削部分有球形、凸形、凹形和T形等各种形状。

④组合成型铣刀:将多把铣刀组合使用,同时加工一个或多个零件,不但可以提高生产率,还可以保证零件的加工质量。

图4-25 铣刀的结构

2.数控铣刀与工具系统

(1)铣刀结构

铣刀的结构分为三部分:切削部分、导入部分和柄部,如图4-25所示。铣刀的柄部为7∶24圆锥柄,这种圆锥柄不会自锁,换刀方便,具有较高的定位精度和较大的刚性。

(2)工具系统(https://www.xing528.com)

工具系统是指连接数控机床与刀具的系列装夹工具,由刀柄、连杆、连接套和夹头等组成。数控机床工具系统能实现刀具的快速、自动装夹。随着数控工具系统的应用与日俱增,我国已经建立了标准化、系列化、模块式的数控工具系统。数控机床的工具系统分为整体式和模块式两种形式。

①整体式工具系统TSG。按连接杆的形式分为锥柄和直柄两种类型。锥柄连接杆的代码为JT,如图4-26所示;直柄连接杆的代码为JZ,如图4-27所示。该系统结构简单,使用方便,装夹灵活,更换迅速。由于工具的品种、规格繁多,给生产、使用和管理带来不便。

图4-26 锥柄式工具系统

图4-27 直柄式工具系统

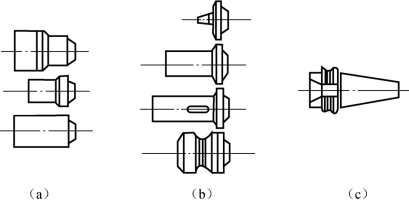

②模块式工具系统TMG。模块式工具系统TMG有下列三种结构形式:圆柱连接系列TMG21,如图4-28(a)所示,轴心用螺钉拉紧刀具;短圆锥定位系列TMG 10,如图4-28(b)所示,轴心用螺钉拉紧刀具;长圆锥定位系列TMG14,如图4-28(c)所示,用螺钉锁紧刀具。模块式工具系统以配置最少的工具来满足不同零件的加工需要,因此该系统增加了工具系统的柔性,是工具系统发展的高级阶段。

图4-28 模块式工具系统

3.数控铣床刀具的选择

刀具选择时应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其他相关因素正确选用刀具及刀柄。刀具选择总的原则是:安装调整方便、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。合理选用切削刀具也是数控加工工艺中的重要内容之一。

(1)孔加工刀具的选用

①数控机床孔加工一般无钻模,由于钻头的刚性和切削条件差,选用钻头直径D应满足L/D≤5(L为钻孔深度)的条件。

②钻孔前先用中心钻定位,保证孔加工的定位精度。

③精铰孔可选用浮动绞刀,铰孔前孔口要倒角。

④镗孔时应尽量选用对称的多刃刀头进行切削,以平衡径向力,减小切削振动。

⑤尽量选择较粗和较短的刀杆,以减小切削振动。

(2)铣削加工刀具选用

①镶装不重磨可转位硬质合金刀片的铣刀主要用于铣削平面,粗铣时铣刀直径选小一些,精铣时铣刀直径选大一些,当加工余量大且余量不均匀时,刀具直径选小一些,否则会造成因接刀刀痕过深而影响工件的加工质量。

②对立体曲面或变斜角轮廓外形工件加工时,常采用球头铣刀、环形铣刀、鼓形铣刀、锥形铣刀、盘形铣刀。

③高速钢立铣刀多用于加工凸台和凹槽。如果加工余量较小,表面粗糙度要求较高时,可选用镶立方氮化硼刀片或镶陶瓷刀片的端面铣刀。

④毛坯表面或孔的粗加工,可选用镶硬质合金的玉米铣刀进行强力切削。

⑤加工精度要求较高的凹槽,可选用直径比槽宽小的立铣刀,先铣槽的中间部分,然后利用刀具半径补偿功能铣削槽的两边。

⑥考虑机床的插补功能:加工飞机大梁直纹扭曲面时,若加工机床为三轴联动,只能用效率较低的球头铣刀;若机床为四轴联动,则可以选用效率较高的圆柱铣刀铣削(图4-29)。

图4-29 圆柱铣刀四轴联动铣削

在进行自由曲面(模具)加工时,由于球头刀具的端部切削速度为零,因此,为保证加工精度,切削行距一般采用顶端密距,故球头刀具常用于曲面的精加工。而平头刀具在表面加工质量和切削效率方面都优于球头刀,因此,只要在保证不过切的前提下,无论是曲面的粗加工还是精加工,都应优先选择平头刀。另外,刀具的耐用度和精度与刀具价格关系极大,必须引起注意的是,在大多数情况下,选择好的刀具虽然增加了刀具成本,但由此带来的加工质量和加工效率的提高,则可以使整个加工成本大大降低。

在经济型数控机床的加工过程中,由于刀具的刃磨、测量和更换多为人工手动进行,占用辅助时间较长,因此,必须合理安排刀具的排列顺序。一般应遵循以下原则:

①尽量减少刀具数量;

②一把刀具装夹后,应完成其所能进行的所有加工步骤;

③粗精加工的刀具应分开使用,即使是相同尺寸规格的刀具;

④先铣后钻;

⑤先进行曲面精加工,后进行二维轮廓精加工;

⑥在可能的情况下,应尽可能利用数控机床的自动换刀功能,以提高生产效率等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。