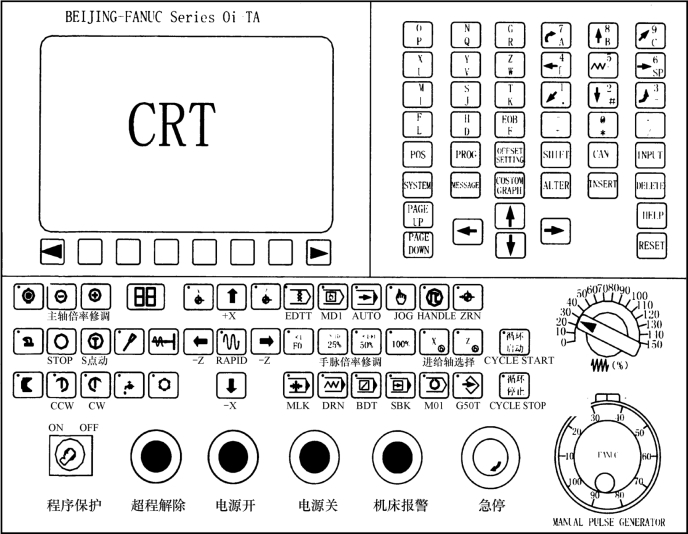

数控车床所提供的各种功能可通过操作面板上的键盘操作来实现。本节以FANUC 0i-TA系统为例进行叙述。该系统操作方式主要有手动操作方式、自动运转方式及程序编辑方式。其机床控制面板如图3-77所示。

图3-77 FANUC 0i—TA系统车床面板

1.操作面板

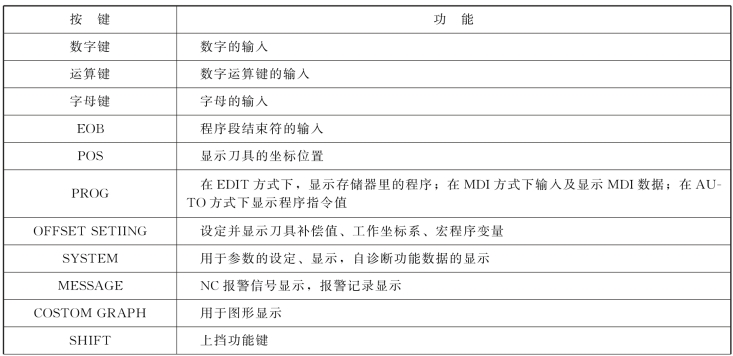

各MDI按键功能见表3-25。

表3-25 MDI按键功能

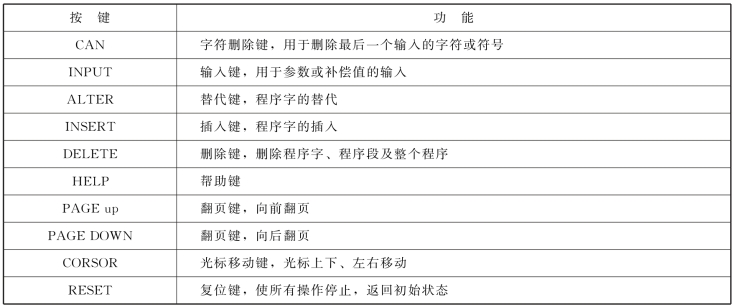

续表

2.数控车床的开、关机

(1)数控车床的开机

①检查CNC车床外表是否正常(如后面电控柜门是否关上、车内是否有异物)。

②接通车床电器柜电源,按下“电源开”按钮。

③检查CRT画面显示资料。

④如果CRT画面显示“EMG”报警画面,可松开“急停”键并按下RESET键数秒后,系统将复位。

⑤检查散热风机等是否正常运转。

⑥机床回零:置于“ZRN”位置,先后按下“+X”“+Z”轴的方向选择按钮不松开,直到指示灯亮。

(2)数控车床的关机

①检查操作面板上的循环启动灯是否关闭。

②检查CNC机床的移动部件是否都已经停止移动。

③如有外部输入/输出设备接到机床上,先关闭外部设备的电源。

④按下“急停”键后,按下“电源关”按钮,关闭机床总电源。

3.程序的输入及编辑

选择“EDIT”模式按钮,按PROG键,可进入程序的输入、新建和调用、删除已有程序,也可以进入到程序编辑状态。

4.对刀

(1)工件的装夹

根据加工要求,完成工件的正确装夹,并用百分表进行找正。

(2)刀具位置补偿量的设置

①在MDI方式下,输入主轴功能指令:首先选择“MDI”模式按钮,按下PROG键;输入$600 M03程序;再按下机床面板上的“循环启动”键,按下RESET键。

②在MDI方式下,将1号刀转到当前位置:先选择模式按钮MDI,按下PROG键;输入T01;再按下机床面板上的“循环启动”键,1号刀转到当前加工位置。

③设置X向、Z向的刀具位置补偿量(即通过对刀设定工作坐标系):

a.按下模式按钮“HANDLE”,选择相应的刀具。

b.按下主轴正转转速按钮CW,主轴将以前面设定的$600的转速正转;主轴转速可以通过主轴倍率修调进行调节。

c.按下POS键,再按下软键[总合],这时,机床CRT出现机床对刀操作画面。(https://www.xing528.com)

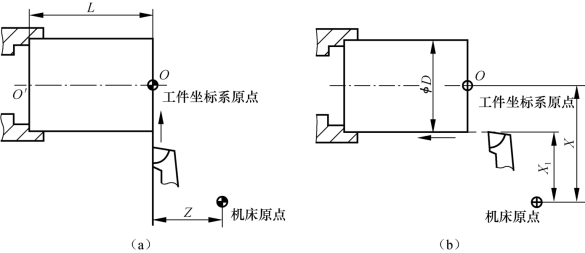

d.选择相应的坐标轴,摇动手摇脉冲发生器或直接采用JOG方式,试切工件端面,如图3-78(a)所示,沿X向退刀,记录下Z向机械坐标值“Z”。

e.按MDI键盘中的tOFFSE-T/SET-lq NGI键,按软键[补正]及[形状]后,显示出刀具偏置参数画面。移动光标键选择与刀具号相对应的刀补参数(如1号刀,则将光标移至“GOI”行),输入“Z0”,按软键[测量],Z向刀具偏移参数即自动存入(其值等于记录的Z值)。

f.试切外圆后,刀具沿Z向退离工件,如图3-78(b)所示,记录下X向机械坐标值“X-”;停机实测外圆直径(假设测量出直径为φ50.123 mm)。

g.在画面的“G01”行中输入“X50.123”后,按软键[测量],X向的刀具位置补偿参数即自动存入。1号刀具偏置设定完成,其他刀具用同样方法设定。

注意:试切对刀时,当刀具远离工件时可以采用快速移动的方式,靠近工件表面时改用微调操作,让刀具端面慢慢接触到工件表面。

图3-78 机床对刀操作

在设定刀具位置补偿量时,也可直接将z值及x值(x=x1-φ)输入到刀具偏移补偿存储器中。

如果刀具使用一段时间后,产生了磨耗,则可直接将磨耗值输入到对应的位置,对刀具进行磨耗补偿。

(3)刀具圆弧半径补偿量的设置

刀具圆弧半径值与车刀在刀架上的刀沿号同样在对刀操作画面中进行设定。例如,1号刀为外圆车刀,刀具圆弧半径为2 mm;2号刀为普通外螺纹车刀,刀具圆弧半径为0.5 mm,则其设定方法如下:

①移动光标键选择与刀具号相对应的刀具半径参数。如1号刀,则将光标移至“G01”行的R参数,键入“2.0”后按下INPUT键。

②移动光标键选择与刀具号相对应的刀沿号参数。如1号刀,则将光标移至“G01”行的T参数,键入刀沿号“3”后按下INPUT键。

③用同样的方法设定第二把刀具的刀具圆弧半径补偿参数,其刀具圆弧半径值为0.5 mm,车刀在刀架上的刀沿号为“8”。

5.数控车床的安全操作

(1)加工前的安全操作

①零件加工前,首先检查机床及其运行状况。该项检查可以通过试车的办法进行。

②在操作机床前,应仔细检查输入的数据,以免引起误操作。

③确保编程指定的进给速度与实际操作所需要的进给速度相适应。

④当使用刀具补偿时,应再次检查补偿方向与补偿量。

⑤CNC与PMC参数都是机床出厂时设置好的,通常不需要修改。如果必须修改,在修改前,应确保对参数有深入、全面的了解。

⑥机床通电后,CNC装置尚未出现位置显示或报警画面前,不应触碰MDI面板上的任何键。因为MDI上的有些键是专门用于维护和特殊操作的,如在开机的同时按下这些键,可能产生机床数据丢失等错误。

(2)机床操作工作过程中的安全操作

①当手动操作机床时,要确定刀具和工件的当前位置,并保证正确指定了运动轴、方向和进给速度。

②机床通电后,必须首先执行手动返回参考点操作。如果机床没有执行手动返回参考点操作,机床的运动不可预料,极易发生碰撞事故。

③在使用手轮进给时,一定要选择正确的手轮进给倍率,过大的手轮进给倍率容易使刀具或机床损坏。

④在手动干预、机床锁住或平移坐标操作时,都可能使工件坐标系位置发生变化。用加工程序控制机床前,请先确认工件坐标系。

⑤正式加工前,常常通过机床空运行来确认机床运行的正确性。在空运行过程中,机床以系统设定的空运行进给速度运行,这与程序输入的进给速度不一样,而且空运行的进给速度要比编程用的进给速度快得多。

3.与编程相关的安全注意事项

①如果没有正确设置工件坐标系,尽管程序指令是正确的,机床仍不按其加工程序规定的位置运动。

②在编程过程中,一定要注意公、英制的转换,使用的单位制式一定要与机床当前使用的单位制式相同。

③当编制恒线速度指令时,应注意回转轴的转速,特别是靠近回转轴轴线时的转速不能过高。因为,当工件安装不太牢时,会由于离心力过大而甩出工件,造成事故。

④在刀具补偿功能模式下,当发生基于机床坐标系的运动命令或参考点返回命令时,补偿就会暂时取消,这极有可能导致机床发生不可预想的事故。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。