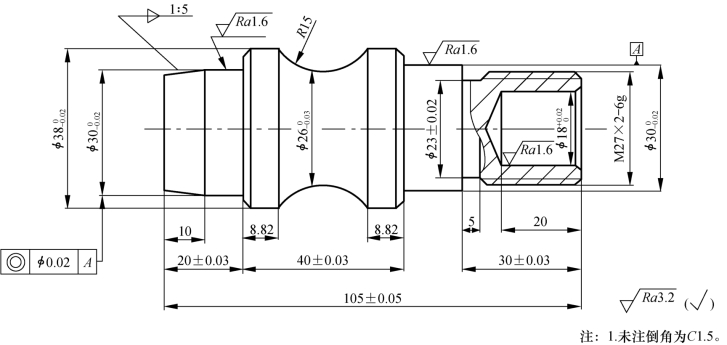

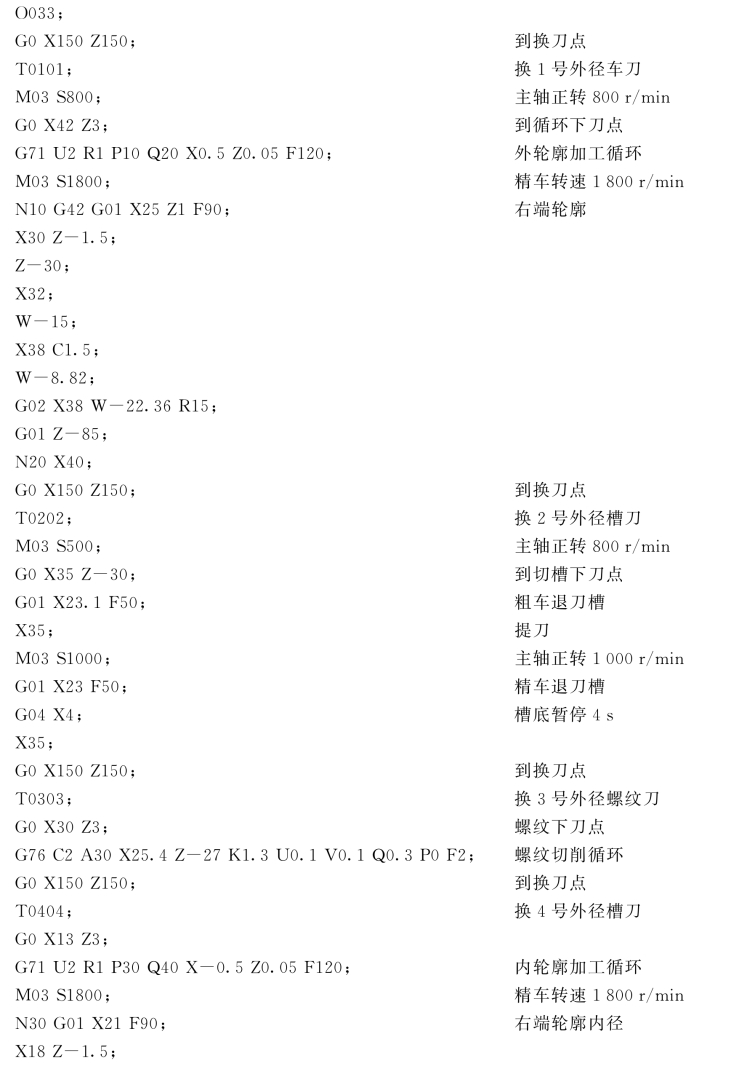

例3-25 加工如图3-76所示零件,零件毛坯尺寸为φ40 mm×107 mm,毛坯材料为45调质钢,15~32HRC。

图3-76 零件车削综合实训

(1)分析零件图样

①该零件属于轴类零件,在结构上主要由锥面、凹圆弧、螺纹等表面组成,零件的加工工艺性较好较简单。

②零件的尺寸精度要求比较高,公差基本在0.03 mm以内。

③零件在加工中需要一次找正,找正精度应该在0.02 mm范围内,这样才能保证该零件的形位精度的要求,在图中调头加工找正外圆φ38,打表控制在跳动范围内。

(2)零件加工的难点和解决措施

①当调头加工时,打表找正外圆φ38,需要保证105 mm尺寸,采用试切法对刀,通过测量工件第一次加工末断面与试切对刀面长度,改刀补方法控制总长。

②轮廓圆弧面和锥面的加工精度保证,在加工中需要设置刀具补偿来保证精度。刀具刀尖圆弧半径的制造精度较高,对加工轮廓精度影响较小,在加工中需要设置刀具补偿来保证精度。

③在装夹可靠的情况下,第一次切削右端时因伸出长度比较长,切削和走刀速度可以慢一些。

④对断面余量可以用手动方式来完成操作。

(3)确定加工工步顺序

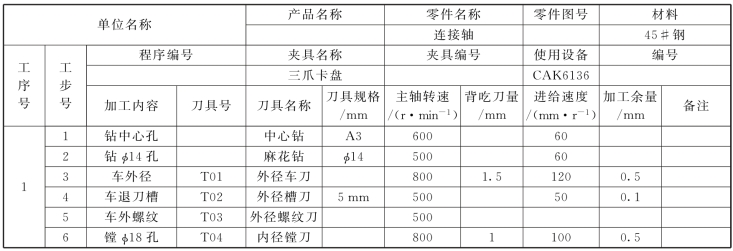

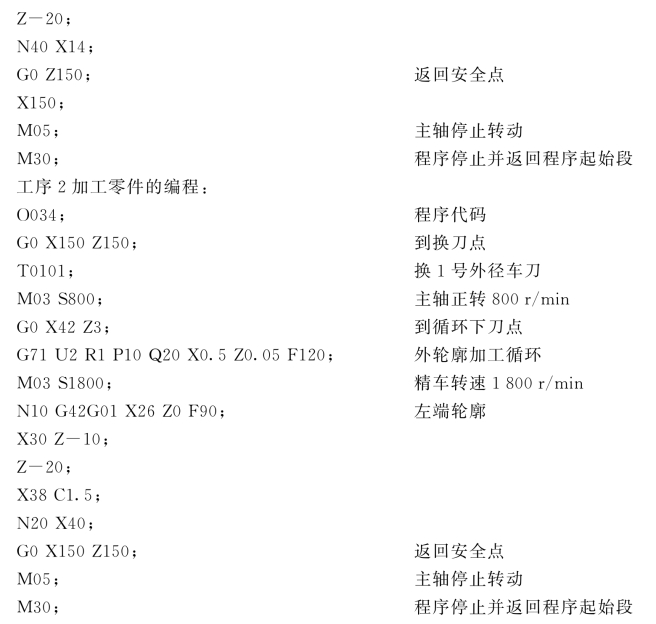

①工序1:钻中心孔→钻孔→车外轮廓→车退刀槽→车外螺纹→镗φ14孔,数控加工工艺卡见表3-23。

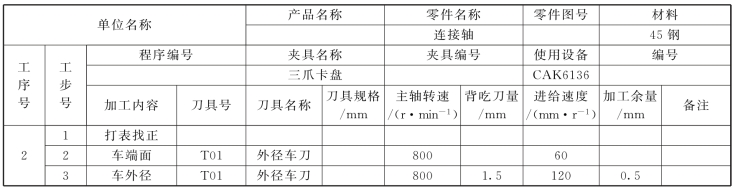

②工序2:打表→车端面控制总长(手动)→车外轮廓,数控加工工艺卡见表3-24。

表3-23 数控加工工艺卡

表3-24 数控加工工艺卡

(4)零件对刀、编程

本部分将对FANUC、华中世纪星、西门子三种不同的数控系统进行对刀和编程说明。

①FANUC(法兰克)系统对刀、编程。

A.试切法对刀。

a.对各轴(X,Z)作回零。

b.安装所需要的刀具、工作。

c.转动主轴,手动平工件端面,并沿X方向退刀。

d.按主轴键停止转动。

e.按补正功能键盘,显示形状补正画面。

f.将光标移到T0101对应处,输入数据Z0,按测量按钮。

g.切削外圆,切削深度不超过1 mm,沿Z轴负方向退出,停止主轴,测量切削外圆尺寸。

h.按补正功能键盘,显示形状补正画面。(https://www.xing528.com)

i.将光标移到T0101对应处,输入数据X(测量尺寸),按测量按钮。

j.用相同的方法对其他刀具进行对刀补偿,与之不同的是,只需将刀尖碰触到已切削表面,输入测量数据即可。

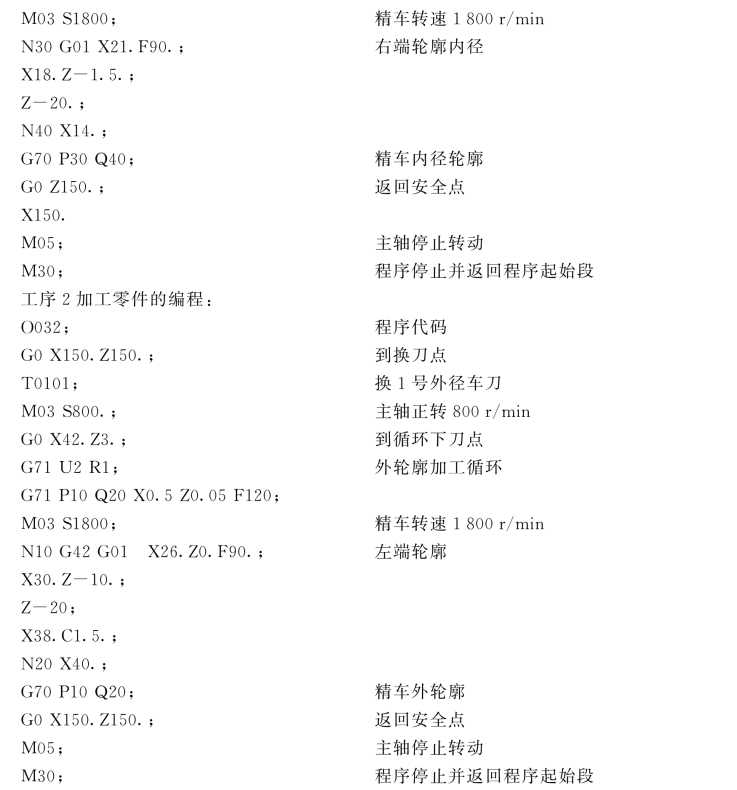

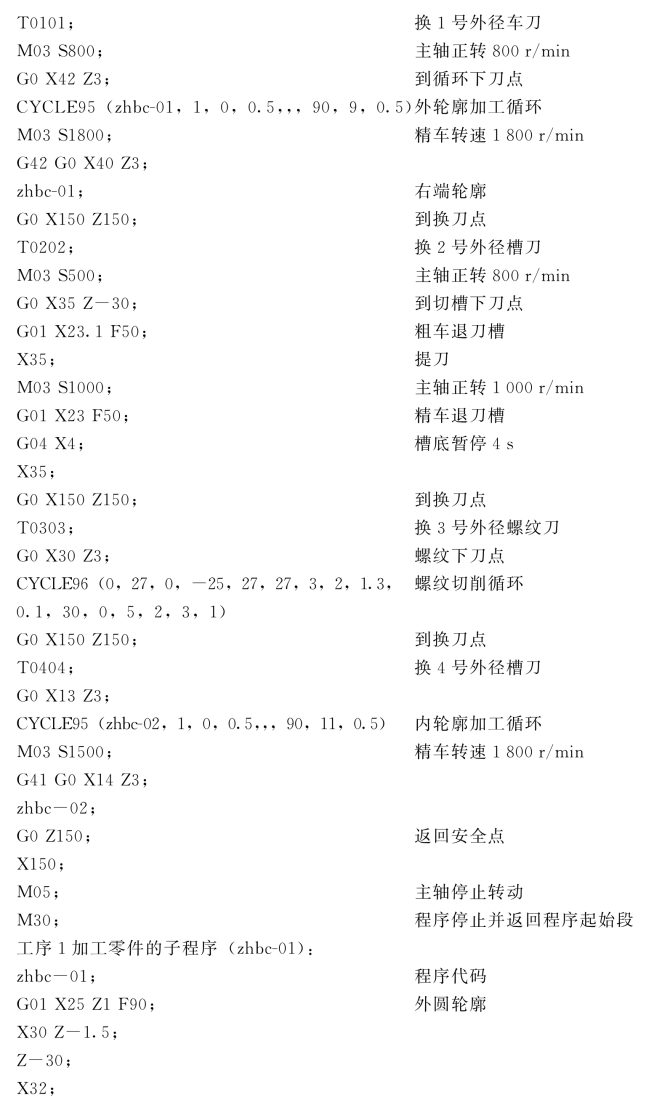

B.参考程序。

工序1加工零件的编程:

②华中世纪星系统对刀、编程。

A.试切法对刀。

把工作方式打到手动方式,先手动平工件端面,并沿X方向退刀,然后按“刀具补偿”键,再按“刀偏表”键,同时把光标移到对应刀具的试切长度栏,按Enter键后输入长度值“0”:再按Enter键确认,此时可以移动Z坐标了,同样试切工件外圆,并沿Z向退刀,X向不要动,停主轴,用游标卡尺量出试切工件处直径值,按照同样方法输入到对应刀具的试切直径一栏,最后按Enter键确认,此时工件坐标系就已建立。

流程图:

Z轴:F4键→F1刀偏表→试切长度(输入0)→Enter键

X轴:F4键→F1刀偏表→试切直径(输入测量直径)→Enter键

B.参考程序。

工序1加工零件的编程:

③西门子802D数控系统对刀、编程。

A.试切法对刀。

a.各轴(X,Z)作回零。

b.安装所需要的刀具、工件。

c.转动主轴,手动平工件端面,并沿X方向退刀。

d.按参数操作区,将光标移至01刀具编号区,按手动测量键,出现对刀窗口,在Z位置输入0,按软键“设置长度2”,所计算出的补偿值被存储。

e.用刀具切削外圆,切削深度不超过1 mm,沿着Z轴负方向退出,停止主轴,测量切削外圆尺寸。

f.按参数操作区,将光标移至01刀具编号区,按手动测量键,出现对刀窗口,在Z位置输入测量直径,按软键“设置长度1”,所计算出的补偿值被存储。

g.用相同的方法对其他刀具进行对刀补偿,与之不同的是,只需将刀尖碰触到已切削表面,输入测量数据即可。

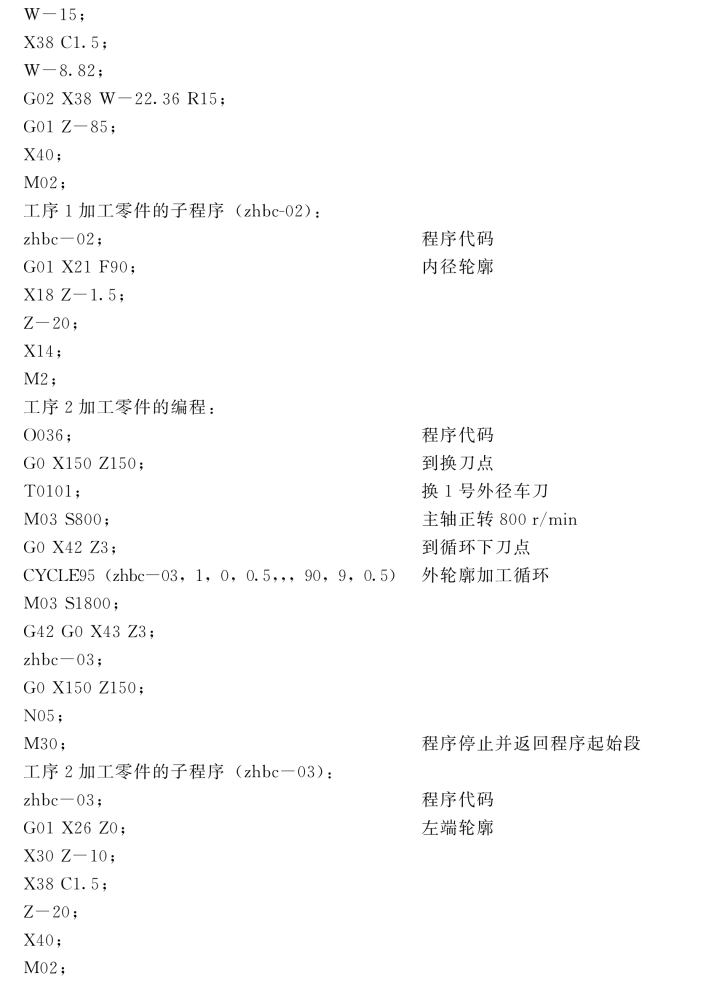

B.参考程序。

工序1加工零件的编程:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。