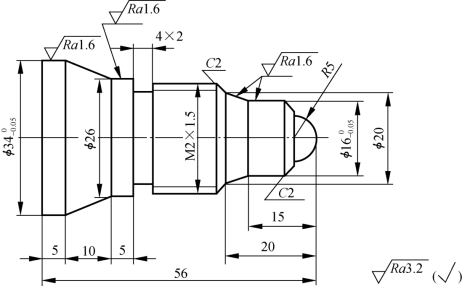

例3-19 在FANUC 0i系统数控车床上加工图3-70所示的轴,毛坯为45号钢棒料,两端面已加工车平。

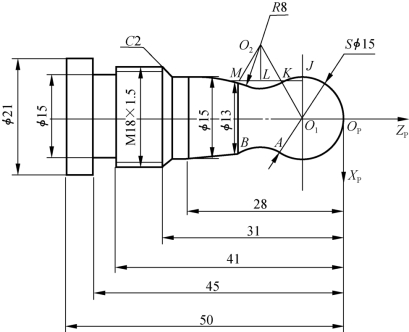

图3-70 轴类零件车削实训一

(1)分析零件图样

此零件属于轴类零件的加工,为保证其精度的要求,须安排两道工序进行加工。

工序1:以棒料毛坯外圆作定位基准,用三爪自定心卡盘夹紧,加工零件φ20 mm外圆、φ42 mm、R12 mm圆弧及倒角。

工序2:以零件φ42 mm外圆作定位基准,用三爪自定心卡盘夹紧,加工零件φ42 mm外圆右侧部分。

所选刀具除切槽精车刀和螺纹车刀以外,其余刀具的刀片均为涂层硬质合金刀片。

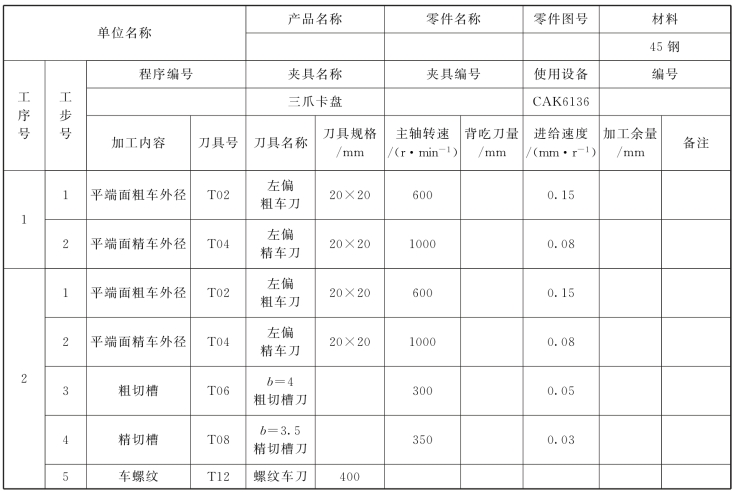

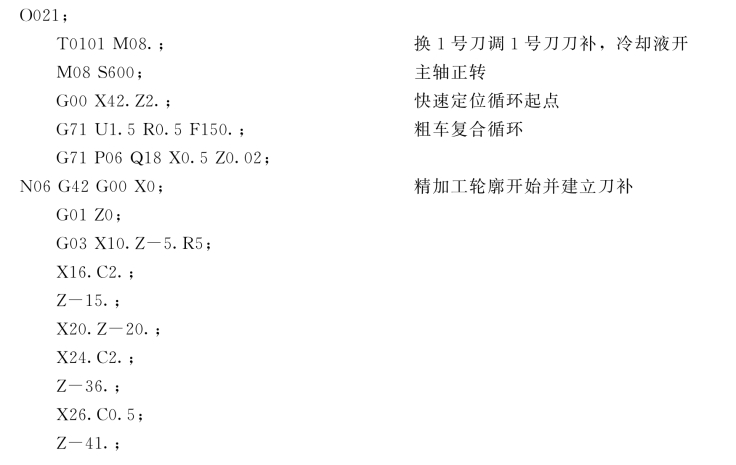

数控加工工艺卡见表3-17。

表3-17 数控加工工艺卡

(2)建立工件坐标系,并进行有关计算

每道工序都以装夹后的尾端与主轴交点为原点建立坐标,坐标计算略(见程序中)。

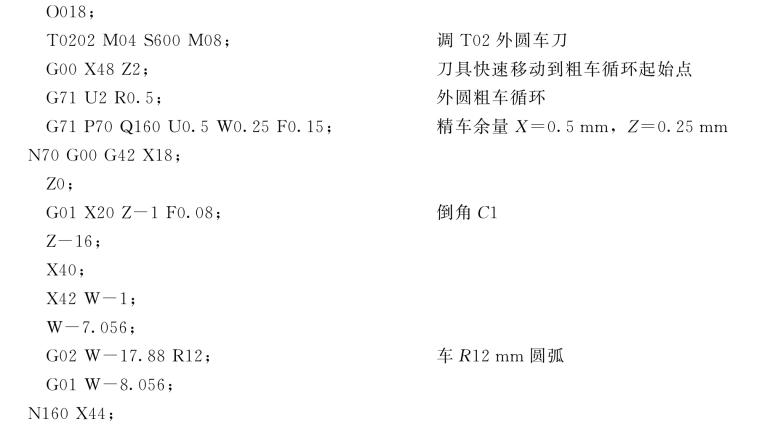

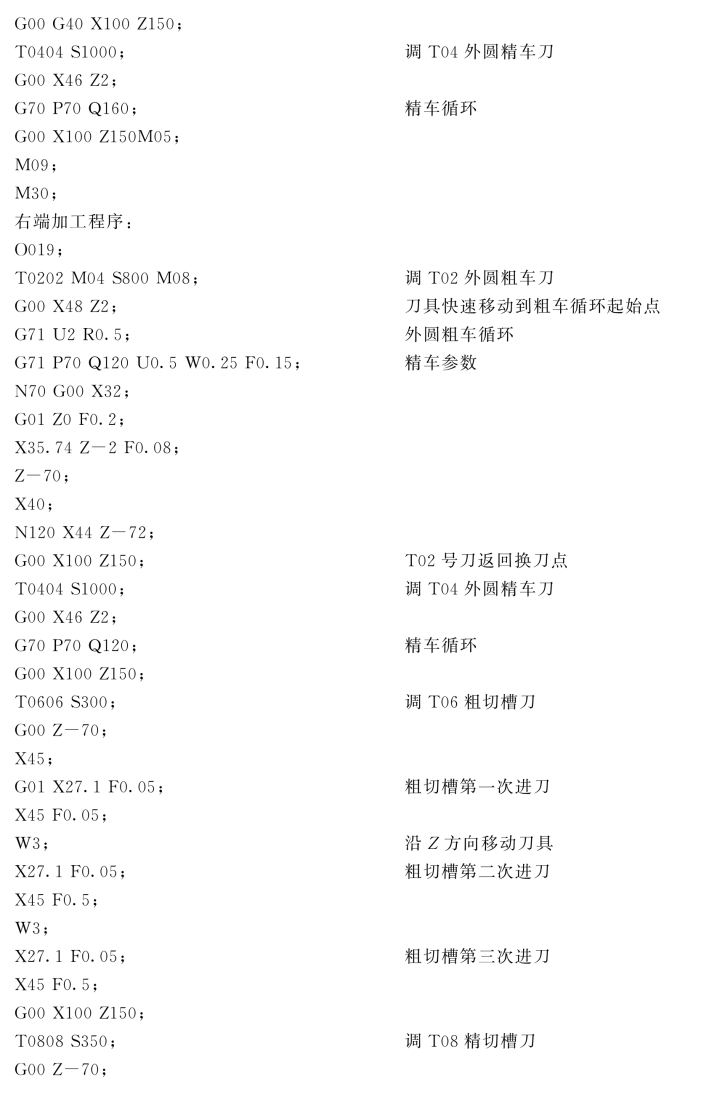

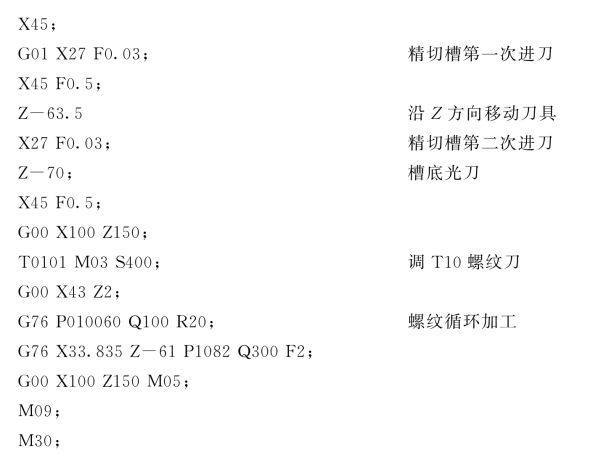

(3)参考程序

左端加工程序:

例3-20 加工如图3-71所示的零件。

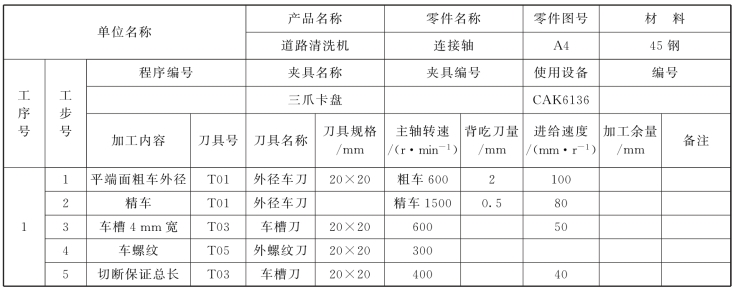

图3-71 轴类零件车削实训二

(1)分析零件图样

该零件包括圆柱、圆锥、凸圆弧、凹圆弧及螺纹等表面。材料为LY12,毛坯尺寸为φ22 mm×95 mm,无热处理和硬度要求。根据被加工零件的外形和材料等条件,选定CK0630型数控车床。采用三爪自动心卡盘自定心夹紧。

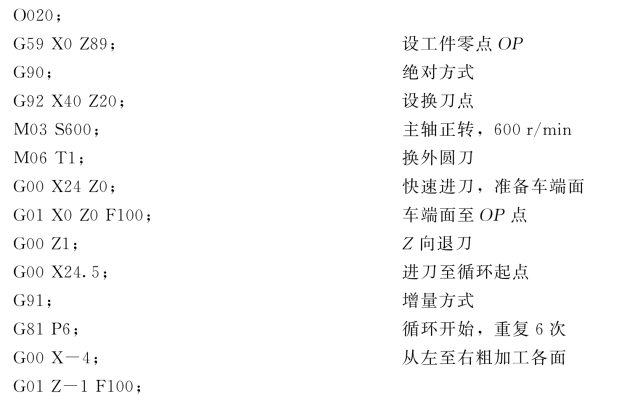

数控加工工艺卡见表3-18。

表3-18 数控加工工艺卡

(2)进行数值计算

此题需计算R 8凹圆弧的起点A、终点B圆心坐标。

在△O1 JK和△O2 JK中,![]() ,即

,即![]()

(https://www.xing528.com)

(https://www.xing528.com)

A点:X=13,Z=-(7.5+3.74)=-11.24(mm)

B点:X=13,Z=-(11.24+2×3.99)=-19.22(mm)

AB圆心:X=13+2×6.93=26.86(mm)

Z=-(11.24+3.99)=-15.23(mm)

(3)工件坐标系设定(如图3-71所示)。

(4)参考程序

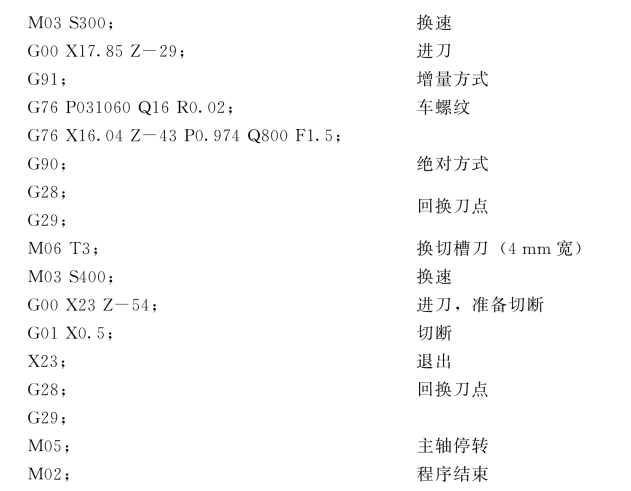

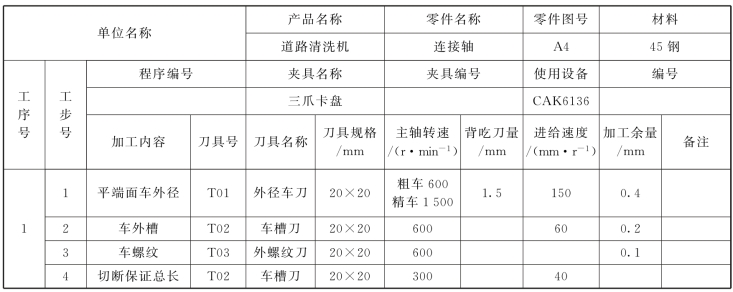

例3-21 加工图3-72所示零件,零件毛坯尺寸为φ40×100,毛坯材料为45#调质钢,25~32 HRC。

图3-72 轴类零件车削实训三

(1)分析零件图样

由于零件材料为45#调质钢,材料易加工,选择合理的参数及刀具就可得到表面粗糙度要求。该零件有外圆、圆弧面、外窄槽、外螺纹、外倒角等加工表面,外圆表面的粗糙度要求较高,应分粗精加工。

(2)选择刀具

①选硬质合金90偏刀加工外圆、端面、倒角、刀尖半径R=0.4 mm,刀尖方位T=3,置于T01刀位。

②选硬质合金外圆切刀(刀宽4 mm)切外槽,以左刀尖为刀位点,置于T02到位。

③选硬质合金外螺纹刀加工螺纹M24×1.5,置于T03刀位。

(3)装夹方式

采用三爪自定心卡盘装夹,零件伸出卡盘65 mm左右,一次性装夹加工零件外轮廓、切槽、倒角、切螺纹至尺寸要求,设置编程原点在右端面的轴线上。

(4)确定加工工序顺序

平端面车右端外径→车外槽→车螺纹→切断保证总长,数控加工工艺卡见表3-19。

表3-19 数控加工工艺卡

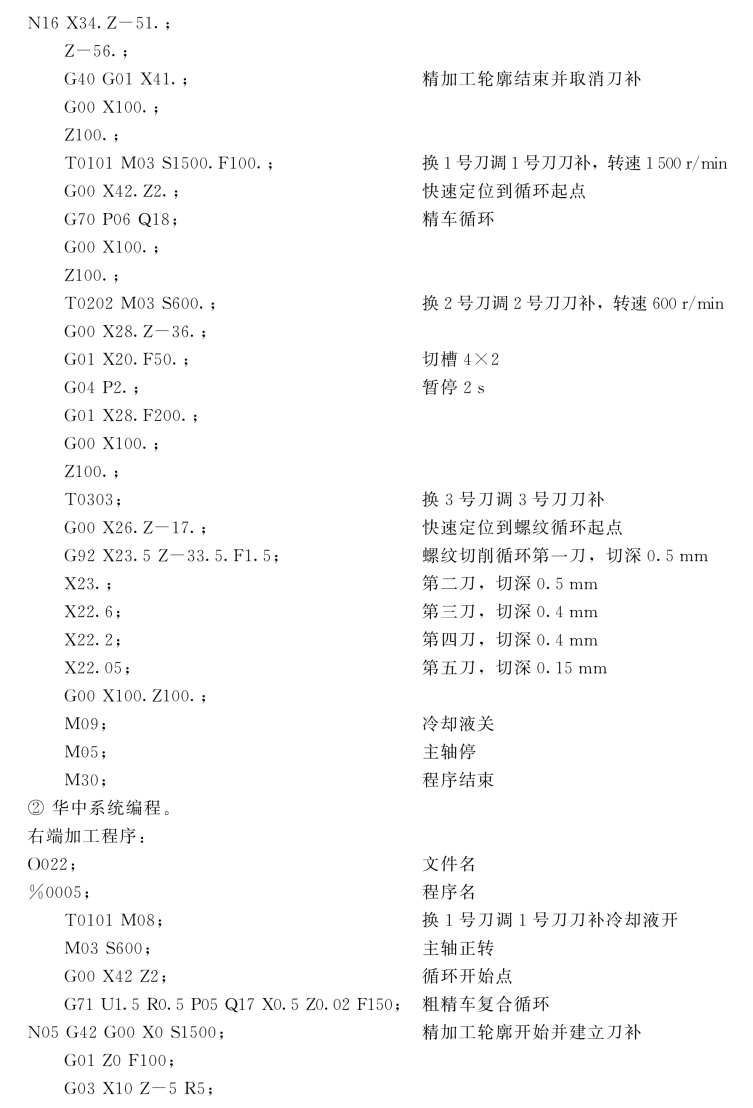

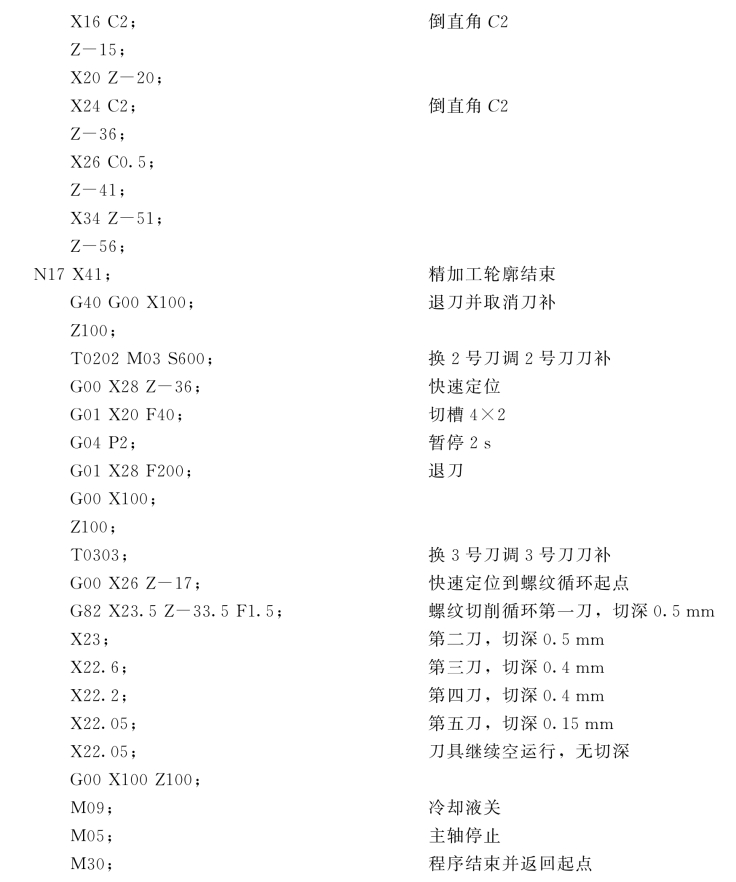

(5)参考程序

①FANUC系统编程。

右端加工程序:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。