1.工件的装夹

在数控车床上加工零件,应按工序集中的原则划分工序,尽可能一次装夹下完成大部分甚至全部表面的加工。根据零件的结构形状不同,装夹上有变化。装夹方式主要有:卡盘装夹、心轴装夹、顶尖装夹,或这些装夹方式的组合。车削工件装夹时,应力求设计基准、工艺基准和编程基准统一。

(1)常用的夹具类型

在数控加工中,为了充分发挥数控机床的高速度、高精度、高效率等特点,数控车床夹具除大量使用通用夹具进行快速定位外,还使用自动控制的液压、电动及气动夹紧装置进行快速夹紧。主要有自动定心夹具和调整旋转中心夹具两大类,如通用的三爪自定心卡盘、四爪卡盘、花盘等。自动定心夹具主要两种,即用于轴类(外圆)工件的夹具和用于盘类(内孔)工件的夹具,如图3-24所示。

①用于轴类零件的夹具。

数控车床加工轴类零件时,毛坯装在主轴顶尖和尾座顶尖之间,由主轴上的拨动卡盘或拨齿顶尖带动旋转。这类夹具在粗车时可以传送足够大的转矩,以适应主轴高速旋转车削。

顶尖分为前顶尖和后顶尖。前顶尖有两种,一种直接插入主轴锥孔内(图3-24(a)),另一种装夹在卡盘上(图3-24(b)),顶尖随同主轴一起旋转。后顶尖有固定后顶尖(图3-24(c))、回转后顶尖(图3-24(d)),均插入尾座套同内。(e)图表示用双顶尖定位,用鸡芯夹头带动工件回转,(f)图表示用双顶尖定位加工偏心轴。(g)图是在花盘上装夹双孔连杆。(h)图为角铁式夹具安装在过度盘上,使过度盘与主轴相连。

图3-24 各种夹具及工件的装夹

②用于盘类零件的夹具。

这类夹具适用于无尾座的卡盘式数控车床。用于盘类零件的夹具主要有可调卡爪卡盘和快速可调卡盘。

(2)常用的定位方法

对于轴类零件,通常以零件自身的外圆柱面作定位基准来定位,一般用三爪卡盘来装夹。对于长轴零件,采用轴心线作定位基准,用顶尖来装夹,或顶尖与三爪卡盘组合使用。

对于套类零件,也可以以内孔为定位基准。内孔定位方法按定位元件不同有以下几种:

①圆柱心轴上定位加工套类零件时,常用工件的孔在圆柱心轴上定位,孔与心轴常用H7/h6或H7/g6配合。

②小锥度心轴定位。将圆柱心轴改成锥度很小的锥体(C=1/1 000~1/5 000)时,就成了小锥度心轴。工件在小锥度心轴定位,消除了径向间隙,提高了心轴的定心精度。定位时工件楔紧在心轴上,靠楔紧产生的摩擦力带动工件,不需要再夹紧,且定心精度高。缺点是工件在轴向不能定位。这种方法适用于工件的定位孔精度较高的精加工。

③圆锥心轴定位。当工件的内孔为锥孔时,可用与工件内孔锥度相同的锥度心轴定位。为了便于卸下工件,可在芯轴小端配上一段螺纹,用开口压板夹紧。

④当工件内孔是螺孔时,可用螺纹心轴定位。

2.对刀点和换刀点

数控车削加工一个零件时,往往需要几把不同的刀具,而每把刀具在安装时是根据数控车床装刀要求安放的,当它们转至切削位置时,其刀尖所处的位置各不相同。但是数控系统要求在加工一个零件时,无论使用哪一把刀具,其刀尖位置在切削前均应处于同一点,否则,零件加工程序就缺少一个共同的基准点。为使零件加工程序不受刀具安装位置给切削带来的影响,必须在加工程序执行前,调整每把刀的刀尖位置,使刀架转位后,每把刀的刀尖位置都重合在同一点,这一过程称为数控车床的对刀。

(1)刀位点

刀位点是刀具的基准点,一般是刀具上的一点,也是对刀和加工的基准点。各类车刀的刀位点如图3-25所示。尖形车刀的刀位点为假想刀尖点,圆形车刀的刀位点为圆弧中心,数控系统控制刀具的运动轨迹,就是控制刀位点的运动轨迹。刀具的轨迹是由一系列有序的刀位点位置和连接这些位置点的直线或圆弧组成的。

(https://www.xing528.com)

(https://www.xing528.com)

图3-25 车刀的刀位点

(2)起刀点

起刀点为加工程序开始时刀尖点的起始位置,经常也将它作为加工程序运行的终点。

(3)对刀点与对刀

对刀点是用来确定刀具与工件的相对位置关系的点,是确定工件坐标系与机床坐标系的关系的点。对刀就是将刀具的刀位点置于对刀点上,以建立工件坐标系。

确定对刀点应注意以下原则:

①尽量与零件的设计基准或工艺基准一致。

②便于用常规量具在车床上进行找正。

③该点的对刀误差应较小,或可能引起的加工误差为最小。

④尽量使加工程序中的引入或返回路线短,并便于换刀。

对刀一般分为手动对刀和自动对刀两大类。目前,绝大多数的数控车床采用手动对刀,其基本方法有:

①定位对刀法。其实质是按接触式设定基准重合原理而进行的一种粗定位对刀方法,它的定位基准由预设的对刀基准点来体现。对刀时,只要将各号刀的刀位点调整至与对刀基准点重合即可。此方法简便、易行、应用广泛。但其对刀精度受到操作者技术熟练程度的影响,故精度不太高,还需在加工中或试切中进行修正。

②光学对刀法。其实质是按非接触式设定基准重合原理而进行的一种定位对刀方法,它的定位基准通常由光学显微镜(或投影放大镜)上的十字基准刻线交点来体现。此方法比定位对刀法的对刀精度高,并且不会损坏刀尖。

③ATC对刀法。ATC对刀法是通过一套将光学对刀镜与CNC组合在一起,从而具有自动刀位计算功能的对刀装置,也称为半自动对刀法。采用此方法对刀时,需要将由显微镜十字刻线交点体现的对刀基准点调整到机床的固定原点位置上,以便于CNC进行计算和处理。

④试切对刀法。在以上三种手动对刀方法中,均因可能受到手动和目测等多种误差的影响,其对刀精度十分有限,往往需要通过试切对刀,以得到更加准确和可靠的结果。

(4)对刀基准点

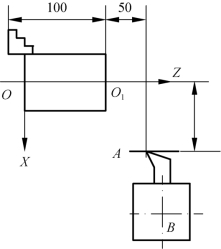

对刀时,为确定对刀点的位置所依据的基准可以是点、线或面。对刀基准点一般设置在工件上(定位基准或测量基准)、夹具上(夹具元件设置的起始点)或机床上。图3-26为工件坐标系原点、刀位点、起刀点、对刀点、对刀基准点与对刀参考点之间的关系示意图。O为工件坐标系原点,O1为对刀基准点,A为对刀点,也是起刀点和终刀点。

图3-26 有关对刀点的关系

(5)对刀参考点

它是代表刀架、刀台或刀盘在机床坐标系内位置的参考点,即CRT显示的机床坐标中坐标值的点,也叫做刀架中心或刀具参考点,参见图3-26中的B点。可以利用此坐标值进行对刀操作。数控加工中回参考点时应该使刀架中心与机床参考点重合。

(6)换刀点

换刀点是数控加工程序中指定用于换刀的位置点。在数控加工中,需要经常换刀,所以在加工程序中要设置换刀点。换刀点的位置应该避免与工件、夹具和机床发生干涉。普通数控车床的换刀点由编程指定,通常将其与对刀点重合。车削中心的换刀点一般为一个固定点。不能将换刀点与对刀点混为一谈。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。