1.数控车床切削要素

数控机床加工中的切削用量是表示机床主体的主运动和进给运动速度大小的重要参数,包括背吃刀量、主轴转速和进给速度。在确定每道工序的切削用量时,应根据工件的材料、刀具的耐用度、切削用量手册和机床说明书中的规定去选择,也可以结合实际经验用类比法确定切削用量。

粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。

2.合理选择切削用量

在加工程序的编制工作中,选择好切削用量,使背吃刀量、主轴转速和进给速度三者间能互相适应,以形成最佳切削参数,这是工艺处理的重要内容之一。

(1)切削深度(ap)的确定

在车床主体—夹具—刀具—零件这一系统刚性允许的条件下,尽可能选取较大的切削深度,以减少走刀次数,提高生产效率。当零件的精度要求较高时,则应考虑适当留出精车余量,其所留精车余量一般比普通车削时所留余量小,常取0.1~0.5 mm。

(2)主轴转速的确定

主轴转速的确定方法,除螺纹加工外,其他与普通车削加工时一样,应根据零件上被加工部位的直径,并按零件和刀具的材料及加工性质等条件所允许的切削速度来确定。在实际生产中,主轴转速可用下式计算:

n=1 000v/(πd)

式中,n是主轴转速(r/min);v是切削速度(m/min);d是零件待加工表面的直径(mm)。

在确定主轴转速时,需要首先确定其切削速度,而切削速度又与背吃刀量和进给量有关。

①进给量(f)。进给量是指工件每转一周,车刀沿进给方向移动的距离(mm/r),它与背吃刀具有较密切的关系。粗车时一般取为0.3~0.8 mm/r,精车时常取0.1~0.3 mm/r,切断时宜取0.05~0.2 mm/r,具体选择时,可参考表3-3进行。

表3-3 切削速度参考表(https://www.xing528.com)

②切削速度(v)。切削速度是指切削时,车刀切削刃上某一点相对于待加工表面在主运动方向上的瞬时速度(v),又称为线速度。

如何确定加工时的切削速度,除了可参考表3-3列出的数值外,主要根据实践经验进行确定。

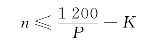

③车螺纹时的主轴转速 在车削螺纹时,车床的主轴转速将受到螺纹的螺距(或导程)大小、驱动电动机的升降频特性及螺纹插补运算速度等多种因素影响,故对于不同的数控系统,推荐有不同的主轴转速选择范围。如大多数经济型车床数控系统推荐车螺纹时的主轴转速如下:

式中,P是工件螺纹的螺距或导程(mm),英制螺纹为相应换算后的毫米值;K是保险系数,一般取为80。

(3)进给速度的确定

进给速度主要是指在单位时间里,刀具沿进给方向移动的距离(如mm/min)。有些数控机床规定可以选用以进给量(mm/r)表示的进给速度。

确定进给速度的原则如下:

①当工件的质量要求能够得到保证时,为提高生产效率,可选择较高(20 mm/min以下)的进给速度。

②切断、车削深孔或用高速钢刀具车削时,宜选择较低的进给速度。

③刀具空行程,特别是远距离“回零”时,可以设定尽量高的进给速度。

④进给速度应与主轴转速和背吃刀量相适应。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。