DCAC/MRM系统的成功主要表现在:

(1)一个有效、准确、唯一的工程设计和制造产品数据的系统,供全球38 000多用户访问,降低了成本,缩短了周期。

(2)将14个BOM系统成功地转入到一个基于零件的单一BOM系统,BOM的准确率几乎达到了100%。

(3)飞机生产线的生产流程的周期时间由过去的30天缩减到5天。

(4)库存的周转率由1997年的4.5提高到1999年的9.7。

(5)85%的销售订单是按时完成或提前交货的。

(6)自1998年以来,员工的加班减少了50%以上。

波音DCAC/MRM的流程和系统集成经理Carol Pittman先生说:“主要的挑战是将14个繁杂的BOM系统统一成一个单一的BOM系统。过去繁杂的BOM系统有时意味着从工程设计到制造的信息传递需要很长的时间延迟。更糟糕的是,没有人能够保证BOM系统的信息是最新的和准确的,这就要求在生产车间必须有非常仔细的校验流程。系统的统一最终会是一个巨大的挑战,因为有些BOM系统是基于图纸的,有些BOM系统是基于零件的,而工程设计和生产制造的BOM系统则是完全没有集成,两个系统之间需要通过手工的再输入来传递数据。”

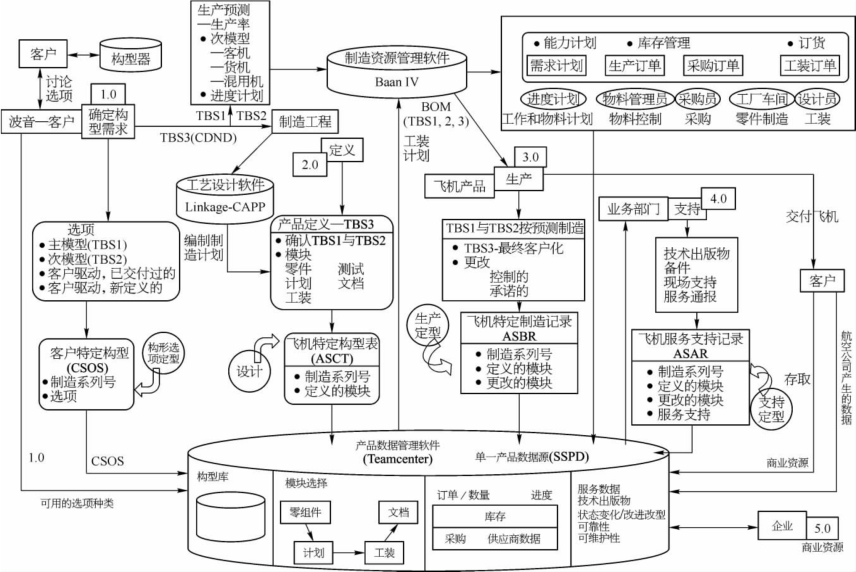

Carol Pittman先生还指出,“我们的DCAC/MRM系统的一个重要的组成部分是通过Teamcenter Enterprise管理产品单一数据源。它管理了飞机的构型库和零件、计划、工具、文件和技术出版物的数据,还管理了服务公告板、Retrofit kits上的信息、更改、可靠性和可维护性。除此之外,它还帮助产生订单和质量数据,完成生产预测、生产计划和库存管理”。(https://www.xing528.com)

波音公司在华盛顿Auburn的装配工厂发生了如下的变化:

(1)装配流程所需的平均天数从25~30天减到6~10天。

图15-9 DCAC/MRM系统的信息流

(2)每个订单的平均修改次数从17减到0。

(3)以前要访问30个系统,现在只使用1个系统。

(4)库存周转速度从4.5增加到9。

(5)单位成本降低到1992年的80%。

(6)加班时间缩短了,压力减轻了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。