制造过程规划一般包括自制/外购决策、制造工程、装配工艺、工装设计、生产线设计及规划、制造计划、数控编程、制造资源管理以及采购计划等。

现代制造过程设计打破了传统的流程,不再通过EBOM“重构”方法产生MBOM,而是采用一些全新的并行设计方法,如面向制造的设计、面向装配的设计、数字预装配、虚拟模拟技术、数字化工装设计等,在产品设计阶段同时进行工艺设计和生产线设计,达到设计/制造的综合考虑。

面向制造的设计和面向装配的设计是并行工程中最重要的技术之一,它是指在产品设计阶段尽早地考虑与制造有关的约束(如可制造性和装配性),全面评价产品设计和工艺设计,减少产品制造阶段的工艺错误和返工,降低成本,提高产品研制的质量。

在跨专业的综合产品团队的体制下,采用DFA方法,解决产品的可装配性,达到装配优化和降低成本。

装配工艺设计的主要内容有:

(1)装配单元的划分。

(2)确定装配基准和装配定位方法。

(3)选择工艺方法,保证准确度、互换性和装配协调。

(4)装配路线及流程。

(5)确定各装配元素的供应技术状态,平衡生产节拍。

IPT团队采用面向制造和装配的设计方法,规划产品的装配流程、制造工艺、工厂的组织和资源,设计出有良好的可制造性和可装配性的产品。

综合产品团队的交付物(设计成果),除了设计文件、数字样机和工程物料清单之外,还应包括制造工艺规划、生产线设计、工装设计、数控代码和检验规划等,同时完成工艺物料清单的重构。因此,制造工艺规划是综合产品团队的一个主要任务特征。

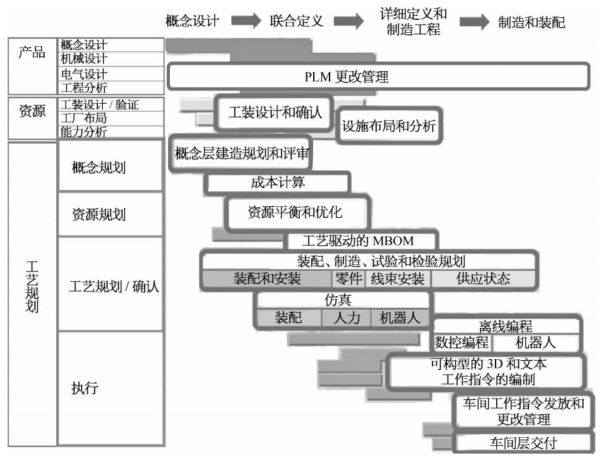

图10-17是工艺规划并行开发的实施。

图10-17 工艺规划的并行开发

为了在设计模型上并行辅助工艺规划设计,当今PLM市场出现了一些真三维的工艺规划设计软件,如西门子公司的Tecnomatics和达索公司的Delmia。这些软件功能强大,在飞机公司广泛应用(如波音787),实现了工艺设计的并行开发,做到了可视化和集成化。

数字化工艺规划可以解决如下问题:

(1)定义和确定产品装配顺序。

(2)进行装配线规划。

(3)仿真并优化具体作业和物料过程。

(4)为每项作业分配所需时间。

(5)确定生产线性能,平衡生产线。

(6)分析产品和生产成本。

(7)使用数字规划数据,从实际上分配和规划生产线。(https://www.xing528.com)

(8)执行和持续管理生产过程。

(9)根据所包含的材料和所采用的工艺,跟踪具体的客户订单。

(10)在制造过程计划中实时反馈(执行的)过程变化。

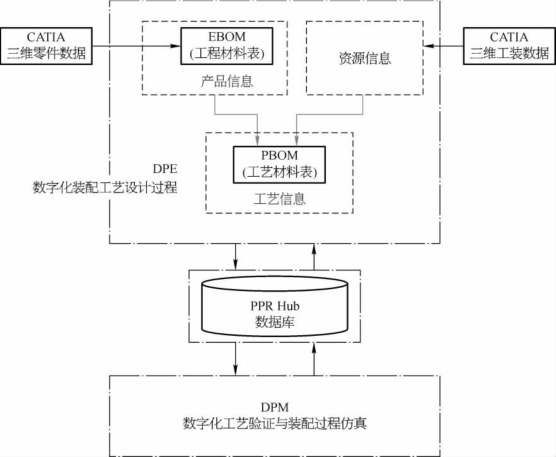

图10-18是Delmia软件进行装配工艺的设计过程。

图10-18 Delmia的装配工艺设计过程

Delmia利用产品信息和资源信息进行产品工艺设计,从而实现真正意义上的三维工艺规划,并对零件的加工过程、产品的装配过程、生产的规划进行三维模拟并验证,实现了真正意义上的设计与工艺并行工程。

装配的顺序和协调路线是装配工艺设计的核心,这部分需要借助工业工程、工厂资源、工艺总方案、制造计划等,进行全局性分析,反复迭代优化,才能确定。

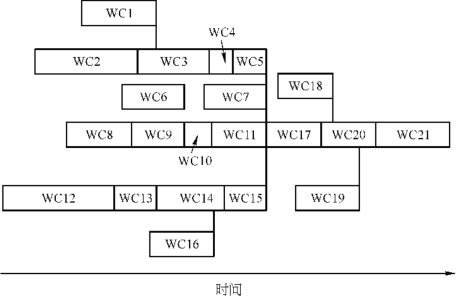

图10-19是装配顺序设计的一个案例,通过人机交互,达到优化目标。

图10-19 装配顺序设计

真三维的工艺规划设计软件可以实现以下功能:

(1)在3D环境下进行工艺设计。

(2)可以创建站位/工序/工步。

(3)知识重用,建立工艺模板。

(4)建立站位/工序/工步的顺序[甘特图、计划评审技术(program evaluation and review technique,PERT)图]。

(5)利用TCENG的工作流程来控制工艺规程的设计,发放流程、版本规则、变量选项。

(6)保存和维护整个制造数据模型。

(7)建立一个所有制造文档安全的共享数据仓库。

(8)在产品、工艺、工厂和标准资源之间创建正确关系。

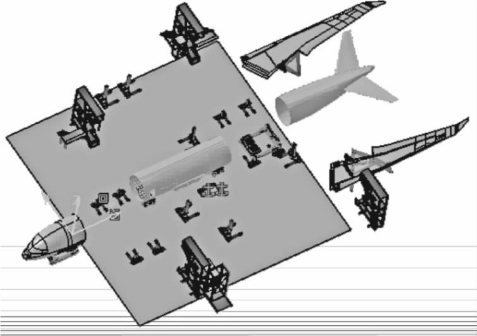

Delmia成功地用于波音787总装过程设计和模拟,波音787模块化的装配场景如图10-20所示。

实践证明,先进的制造过程管理(如MPM/Delmia系统)可以带来如下的收益:典型部件装配周期缩短60%,飞机装配周期缩短10%以上,装配工艺设计周期缩短30%~50%,装配返工率减少50%,装配成本减少20%~30%。

图10-20 Delmia用于波音787总装过程模拟

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。