并行工程(concurrent engineering,CE),也称并行设计(concurrent design,CD)或同步工程(simultaneous engineering,SE),其概念是由美国国防部防御分析研究所(The Institute For Defense Analyses,IDA)在1988年12月发表的著名的R-338报告中提出的:“系统工程是一种系统的集成方法,采用并行方法处理产品设计及相关过程,包括制造过程和支援过程。这种方法力图使产品开发人员(跨功能团队)从一开始就能考虑到产品从概念设计到产品报废的整个产品生产周期中的所有因素,包括产品质量、成本、进度计划及用户需求。”

根据这一定义,并行工程是组织跨功能、多学科的开发小组,在一起进行并行协同设计,同时考虑产品设计、工艺、制造、支援等下游各方面可能出现的问题,及时沟通,使问题尽早暴露在设计阶段,并加以解决,保证产品研制“一次成功”。

并行工程方法有着强大的生命力。由于科学技术的进步,它已经成为一种广泛认同的系统方法,朝着产品设计生命周期总体优化方向发展。因此,并行工程得到工业界的重视,在国外的公司和组织里广泛应用,特别是航空工业。

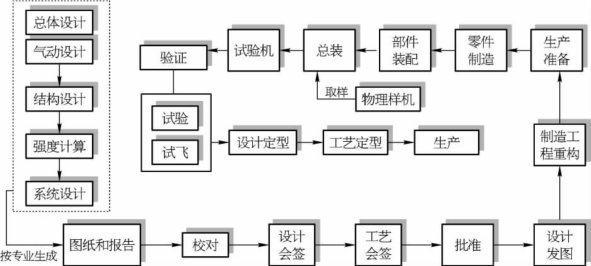

图3-1表示飞机研制采用并行工程。

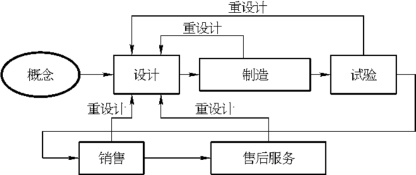

并行工程与传统的设计方法有本质区别。传统的飞机研制过程如图3-2所示。

传统的顺序(串行)设计过程,即按照概念设计—详细设计—工艺设计—加工制造—物理样机—试验和验证的顺序工作,每个部门和人员都只做其中的一部分工作,工作做完以后把结果移交给下一部门,进行后续的工作,如此串行地安排进度。设计图纸和报告一般按专业发放。由于在设计阶段不能很好地考虑产品的可制造性、可装配性、可生产性、可维护性等多种因素,因而不可避免地造成设计图纸频繁更改、开发周期长、成本高等问题。串行设计伴随着频繁更改和重设计,如图3-3所示。

图3-1 并行工程的理念

图3-2 传统的飞机研制过程

图3-3 串行设计伴随着频繁更改和重设计

而并行工程是一种全新的设计模式,它建立在综合产品团队(integrated product team,IPT)体制上。首先,从项目管理的角度,编制工作分解结构(work breakdown structure,WBS),把产品研制分解为若干工作包(work package,WP),分派给相关的团队去完成,并用合同形式规定其任务要求(合同分解结构)。综合产品团队成员来自不同的专业,能自主地、独立地考虑该产品生命周期内遇到的所有问题。这样就把长周期的产品设计过程分解为许多以工作包为单位的短周期的自主设计循环的集合。

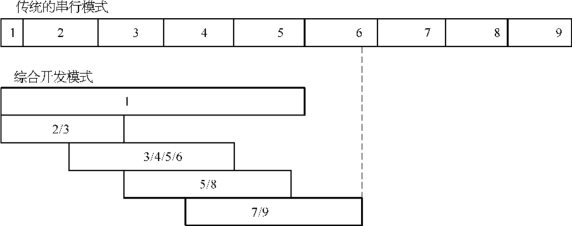

并行工程与串行设计方法有本质区别。并行工程包括团队间的并行协同和团队内的自主工作,如图3-4所示。

图3-4 并行工程的本质

并行过程与串行开发过程的不同还可以用图3-5表示。(https://www.xing528.com)

图3-5 并行工程缩短研制周期

1—研发计划;2—概念设计;3—概念评审;4—初步设计;5—设计评审;6—详细设计;7—试制工程;8—生产原型;9—生产、试验、销售

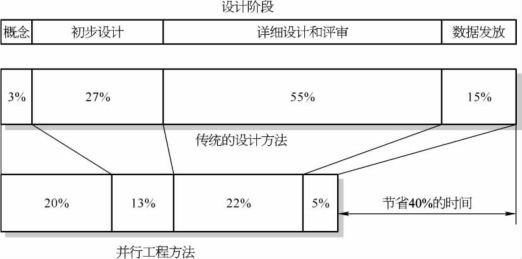

从研制周期上看,并行工程明显缩短了研制周期。用案例来说明,并行工程与串行的设计方法相比,设计总周期缩短了40%,如图3-6所示。

从图可见,产品并行设计的总周期缩短了40%,其中,14%来源于初步设计阶段的缩短,33%来源于详细设计阶段的缩短,10%来源于数据发放的缩短。但是,概念设计周期则加长17%。

图3-6 并行工程与传统的设计周期对比

据统计,并行工程取得的效益概括如下:

(1)改进了设计质量,奇迹般地减少早期生产中的工程更改请求(大于50%)。

(2)通过并行工程,产品研制周期与串行产品设计相比,缩短了40%~60%之多。

(3)通过多功能团队的集成产品和过程设计,制造成本减少了30%~40%之多。

(4)通过产品和过程设计优化,报废和返工减少了75%。

并行工程还加快了产品数据成熟过程,如图3-7所示。

图3-7 产品数据成熟过程

在并行工程中,每个综合产品团队自主地开展协同设计,利用先进的设计方法DFx(面向……的设计),进行并行产品定义,避免了常见的设计错误,保证了可制造性、装配性和可维护性,使设计工作“一次就能做对”(设计一次成功率),减少了设计错误。因此,并行工程的设计发放数据的成熟度得到了大幅提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。