从理论上分析,数控铣床的加工精度比一般铣床的加工精度要高,但在实际加工过程中,影响数控加工精度的因素较多,造成加工超差经常发生。为此,必须严加控制数控加工各个环节,才能最终保证加工的产品精度。

1.影响数控加工误差的主要因素

(1)数学方法不同引起的误差Δ1

(2)直线插补引起的误差Δ2

(3)刀具几何尺寸引起误差Δ3(包括直径误差、圆角误差、回转误差)

(4)工件定位﹑找正误差Δ4

(5)机床重复精度误差Δ5

(6)测量机工件定位﹑找正误差Δ6。

(7)工件加工中变形引起的误差Δ7

数控加工综合误差Δ是这些误差综合的反映,即

Δ=Δ1+Δ2+Δ3+Δ4+Δ5+Δ6+Δ7

所以,客观上数控加工综合误差较大。为保证产品加工精度,应严加控制各部分的误差,并设法减少。

2.减少数控加工误差的方法

1)尽量采用与数模相同的数学方法拟合曲面,可以避免由于数学方法不同造成的误差。

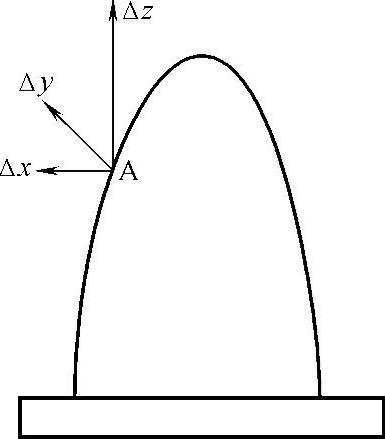

2)直线插补(见图9-94)程编时取

Δ弓=(1/3~1/5)Δ允(https://www.xing528.com)

式中 Δ弓——曲面弓高(mm);

Δ允——允许的误差值(mm)。

3)刀具的几何尺寸应尽可能准确,最好将刀具在数控磨刀机上修磨,并严格检查刀具的各部分尺寸,把实测值标记在刀具上。

4)定期对数控机床的精度进行检查,发现问题应及时修复。

图9-94 直线插补

5)严格控制工件的加工变形,特别对铸件、薄壁件、细长件等应进行多次粗、精加工,并有足够的消除应力的时效时间和有效的消除应力方法,如时效热处理。

6)采取适当的检测方法。

①对于近似直壁零件,尽量用法向误差值替代绝对坐标值误差,因为如图9-95所示,在近似直壁部分,Δz可能会出现极大值。

图9-95 近似直壁零件减少数控加工误差的方法

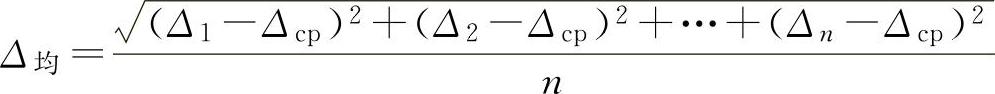

②用均方根误差Δ均代替绝对误差值,这样可以剔除个别“坏点”,保证整个型面满足工装使用要求。均方根误差计算方法如下

Δ1、Δ2…Δn——各点的误差值;Δcp——各误差点平均值, ;N——检测误差点数。

;N——检测误差点数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。