所谓数控加工程序的编制是指从零件图到制成控制介质的过程。这个过程是借助计算机的软件系统来完成的。

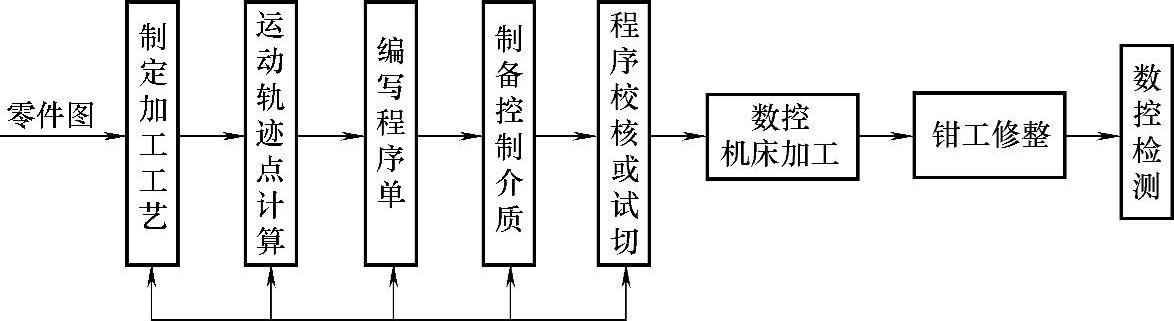

1.数控加工程序编制的一般过程

数控加工程序编制的一般过程可用图9-87来表示。

2.制订加工工艺

根据数控零件的毛坯状态、零件的几何形状、加工技术要求等,制订加工工艺方案,主要包括以下内容:工件的定位,装夹﹑找正基准方法,加工工步顺序,刀具类型及几何尺寸的确定,数控切削用量的选择,粗精加工余量的确定,数控机床类型的选取,零件的检测方法等。这些问题必须在制订加工工艺时给予精细的确定,并以文字形式(工艺卡)告知加工者或机床操作人员。见图9-87

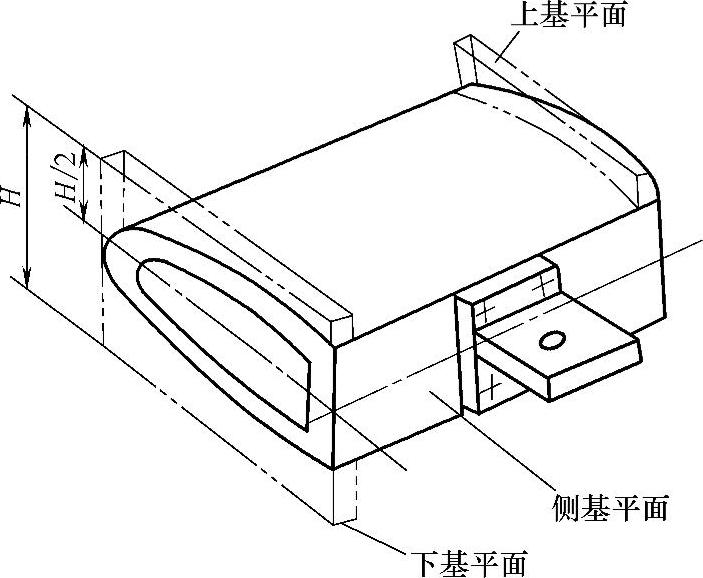

(1)模具在数控加工中的定位、装夹与对刀基准 模具在数控机床上定位和装夹,要便于原点的找正,基准点、基准面的调整,同时在装夹时,尽量避免中途更换压板,防止加工中的工件变形。

以机翼前缘蒙皮模胎为例,如图9-88所示,如果是在三坐标机床上加工,在准备坯料时就必须注意模具的装夹。为了实现模具翻转加工,坯料铸件两端外加基准平面;为便于翻转时的基准找正,在底部外缘增加辅助T形找正块。采取上述二项措施,不但便于模具的装夹、找正,也方便以后的数控测量。

图9-87 数控加工程序编制一般过程

图9-88 机翼前缘蒙皮模胎

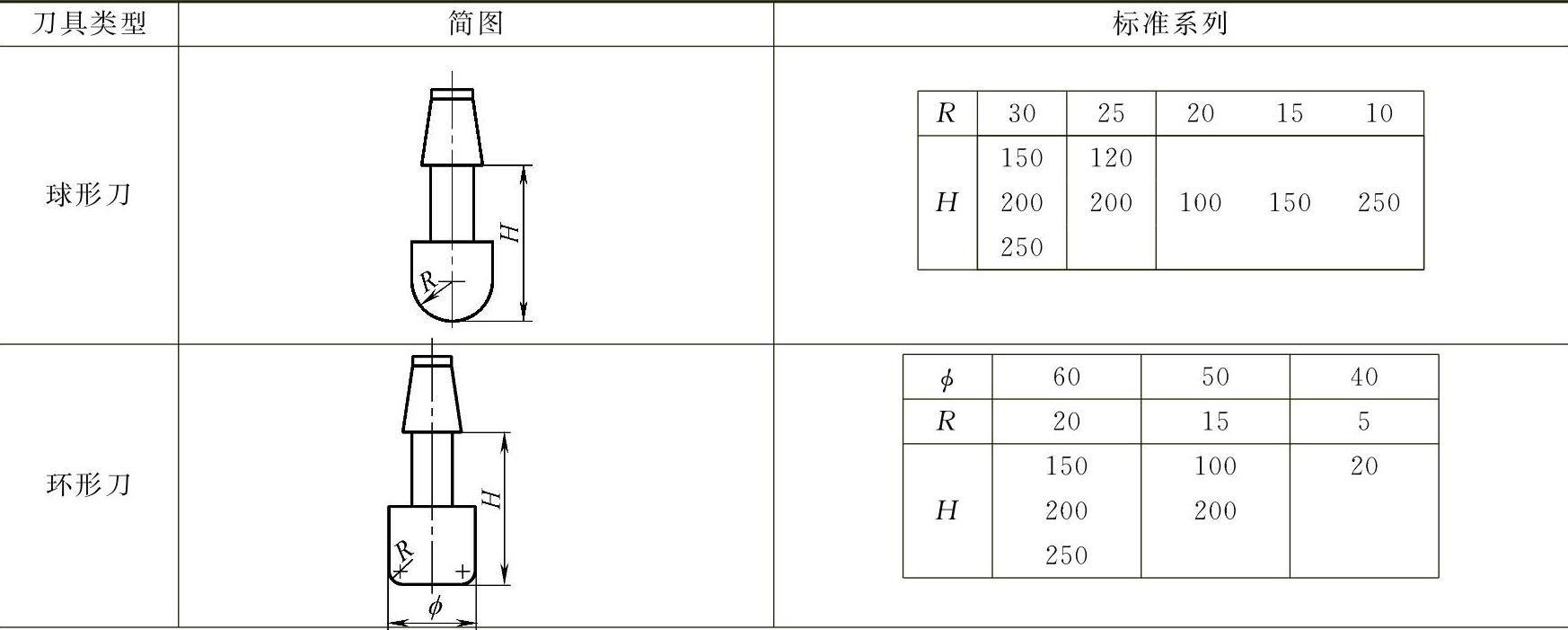

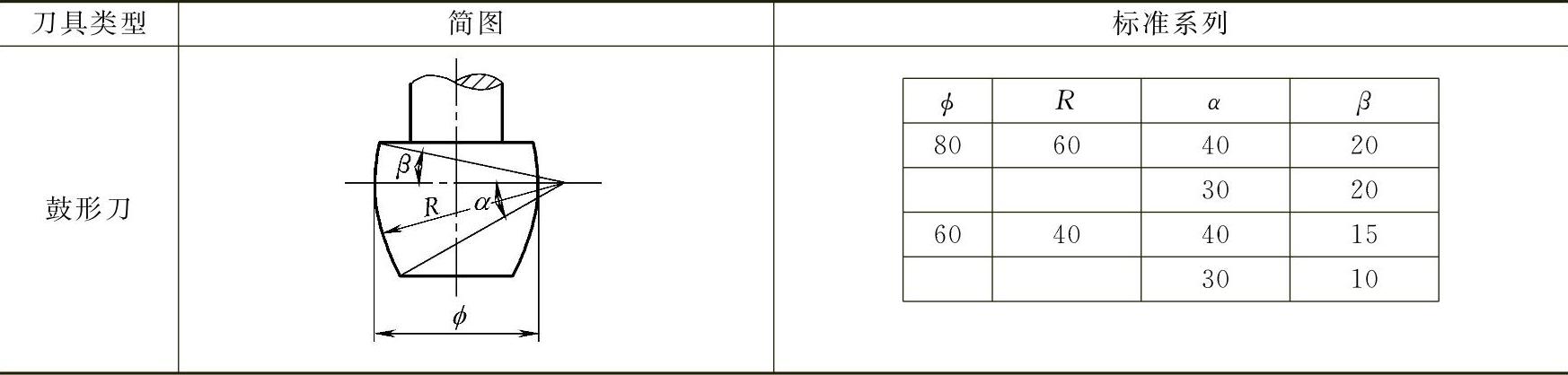

(2)数控刀具的几何形状 目前常用的数控刀具除常规的棒铣刀外,数控铣刀几何形状主要有球头、环形、鼓形三类,见表9-23。对于这三类刀具,各制造厂均制成标准系列,便于操作、编程人员选用。

表9-23 刀具类型及其标准系列

(续)(https://www.xing528.com)

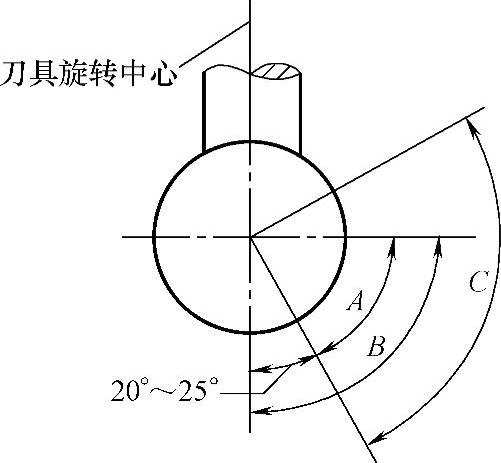

(3)刀具类型的选取原则 刀具类型选取是依据加工件几何形状及曲率大小而确定的。首先把刀具的切削部位分成A、B、C三个区域,如图9-89所示。其中,A区主要用球头铣刀,B区主要为环形刀,C区主要为鼓形铣刀。

图9-89 刀具切削范围的划分

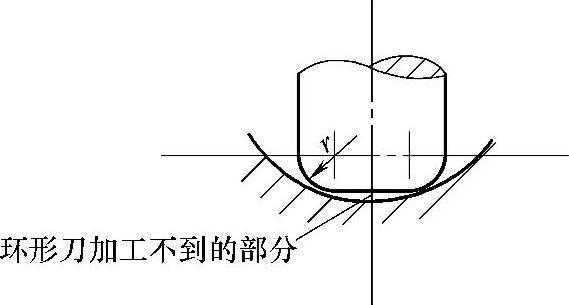

图9-90 环形刀具加工不到的模胎部分

20°~25°范围内应采用环形铣刀。当模具型面为凹形时,在其成形部位底面往往有一小段刀具加工不到的区域(见图9-90),当型面曲率半径很大时,这一小段加工不到区域可以忽略不计。

在A、B、C三个区域的重叠部分应尽量采用球头铣刀,因为球头铣刀便于编程和刀具刃磨及检测,如果型面表面粗糙度要求较高时,可选取环形刀。

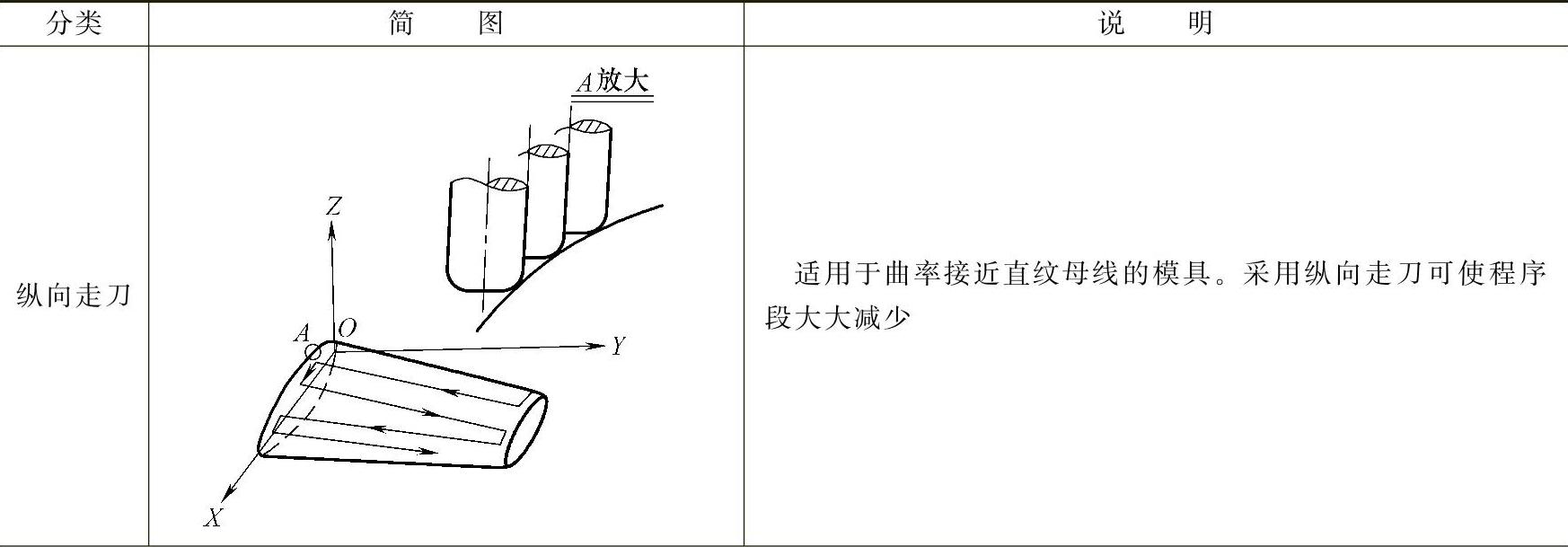

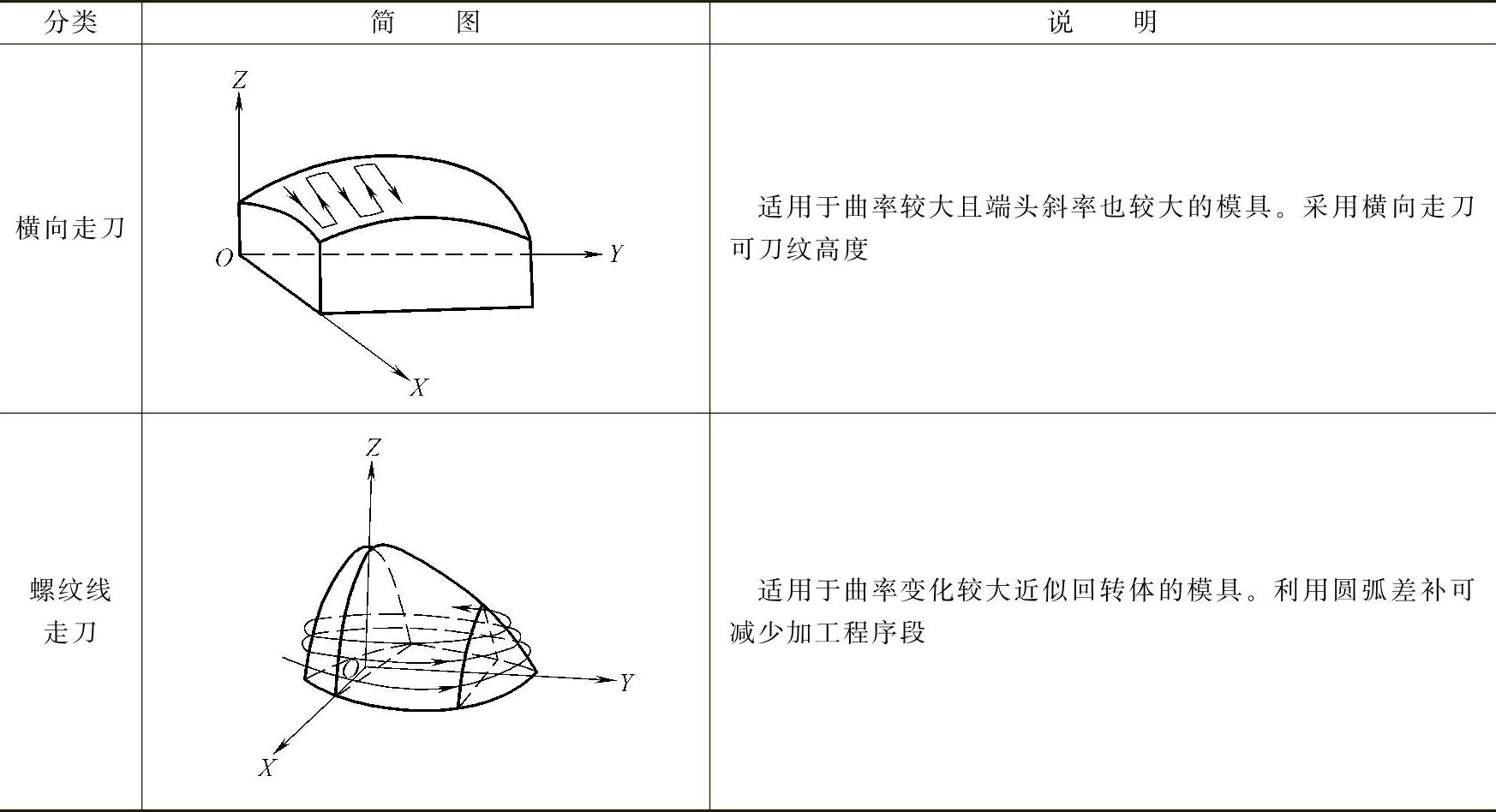

(4)数控加工走刀路线的选取 走刀路线的选取主要取决于加工型面的曲率大小,原则上在切削时(特别是钢件),采用逆铣较好,但由于数控铣削往往是顺铣和逆铣交替进行的,纯粹地采用逆铣很难。表9-24所列几种模胎的走刀路线是经常采用的。

表9-24 数控加工走刀路线

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。