1.零件成形工艺流程(见图9-46)

图9-46 复合材料零件的成形工艺流程

(1)铺贴 将预浸料按图样规定的纤维方向和坐标系进行铺贴,随后进行蜂窝芯的铺放和拼接,并在规定的区域用填充材料对蜂窝芯进行填充。

铺贴过程中,根据需要每隔一定层数进行一次抽真空压实。真空压力至少为0.08MPa,保持时间不少于15min,其目的是排出铺之层间的空气,减小零件孔隙率,提高树脂均匀度。

(2)制袋 典型的制袋程序如图9-47所示

图9-47 典型的制袋程序

1)脱模剂或脱模布涂覆或铺贴在模具与零件之间,起顺利脱模的作用。

2)可剥离保护层保护零件表面,在胶结或喷漆前剥离。

3)隔离膜保护零件表面。

4)吸胶层在固化成形过程中,吸除预浸料中的多余树脂。

5)匀压板置于成形零件的表面或特殊部位,起均匀传递压力的作用。(https://www.xing528.com)

6)透气织物保证真空通道的畅通。

(3)固化 固化是复合材料成形过程中的重要工序之一。复合材料零件的形状、物理、机械性能及电气性能等都在此工序中形成。复合材料的固化方法有很多种,主要有热压罐固化法、烘箱固化法、模压固化法。

1)热压罐固化法。热压罐固化法的基本原理是将密封在真空袋中的复合材料坯件移入热压罐中,经过加温、加压,完成材料的固化反应,是制件成为所需要的形状和质量的工艺方法。

热压罐固化法是常用的成形方法之一。其特点是压力均匀、温度均匀、生产效率高,适用于结构和型面复杂的大型零件,如各种整流罩、机翼蒙皮、壁板等。

常用的热压罐工艺成形零件的质量高,其缺点是手工劳动量大,原材料利用率低,热压罐设备投资大、成本高。

2)烘箱固化法。烘箱是一种加热容器(无压),由箱体、真空系统和加热系统组成。烘箱主要用于固化低压或真空压力复合材料部件,如飞机内装饰件等。

3)模压固化法。模压固化法是利用带有热源的压力机,通过模具对复合材料层压板进行加压固化的一种工艺方法,主要用于内、外表面要求高的复合材料零件。其特点是外形精度高、固化周期短,效率高;其缺点是零件内部孔隙率较高。

2.RTM(树脂转移成形)工艺

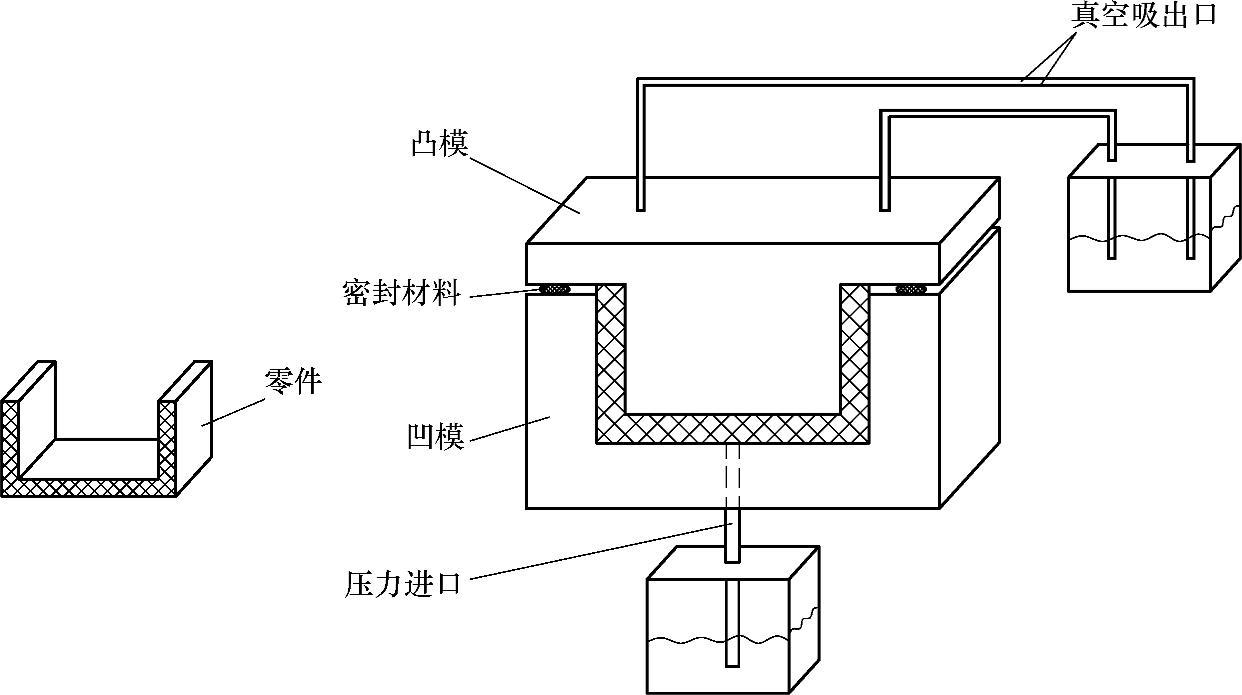

RTM工艺是一种低费用的复合材料零件的成形方法。RTM工艺是将低粘度树脂浸渍织物或纤维预制件放入封闭的模具中,合模或置于真空袋中,采用抽真空吸附的方法,使树脂均匀浸渍纤维预制件,固化后形成复合材料制件的一种工艺方法,如图9-48所示。

图9-48 RTM工艺简图

采用RTM工艺成形的复合材料零件每个面都受模具控制,没有制袋麻烦和材料浪费,镶嵌件、框架、加强筋及芯材等能保证较高的尺寸精度要求,提高了工艺过程的自动化水平,适用于表面质量和外形精度要求高的翼盒或机身的复杂结构件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。