1.设计原则

1)模具外廓尺寸及其安装尺寸应符合热成形机的设备参数。

2)计算压力中心,避免产生侧向力,凸、凹模之间应有可靠灵活的定位装置。

3)凸、凹模之间的间隙应均匀,一般取(料厚+0.2~0.5mm)。

4)采用导向销进行凸、凹模的定位时,销孔应比导向销直径大0.5mm,以免模具热膨胀后将导向销卡死。同时,两销钉位置尽可能地远。

5)高温下钛合金材料很软,贴胎性很好,模具上细小的缺陷很容易反映在零件上,故模具型面质量要求较高,一般表面粗糙度值不大于Ra1.6μm。直径大于ϕ1mm的铸造砂眼均需补焊或铆合(常用不锈钢1Cr18Ni9Ti),且修光。

6)为减少模具重量和加热时间,降低能量消耗,铸件宜制成空心结构。

7)热电偶孔应尽量靠近模具的工作表面,上、下模均要开孔,且至少开一个。

8)由于加热后模具与零件坯料受热膨胀,零件坯料在模具上的定位宜采用单边定位结构。

2.热膨胀差值修正

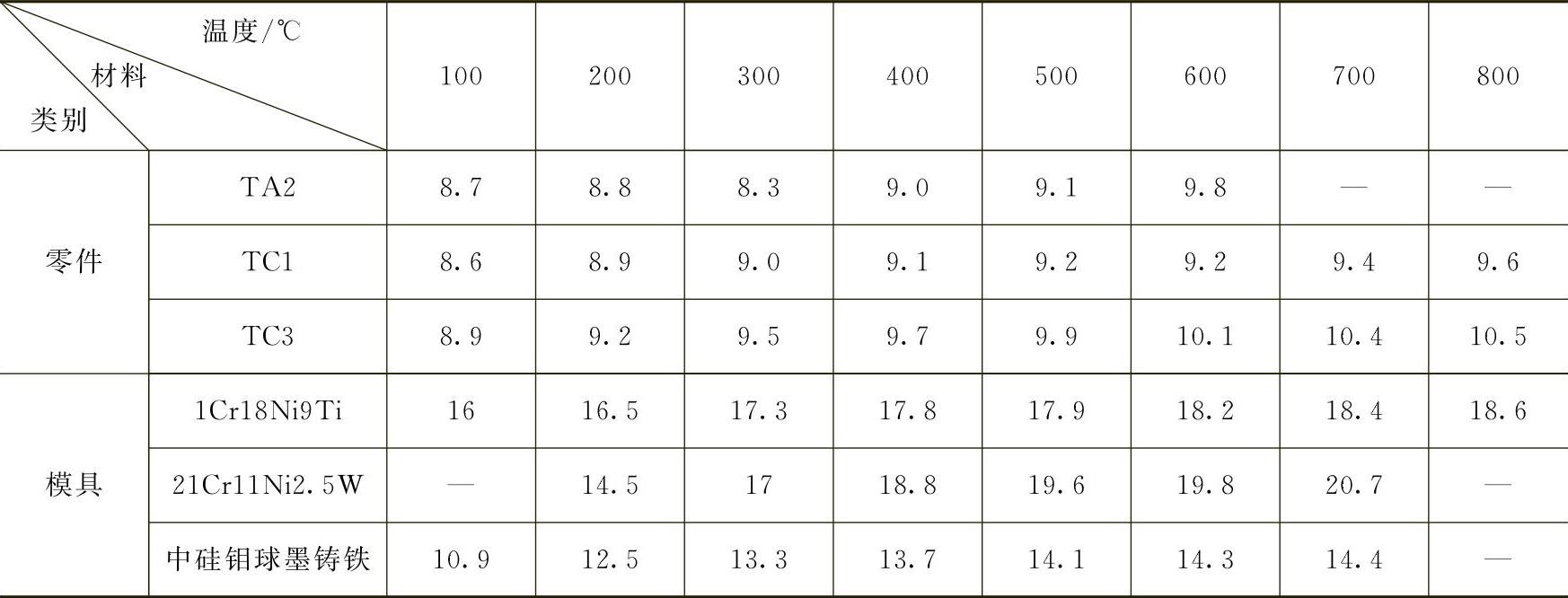

对于热校形模或热成形兼校形模,其外形尺寸与零件外形完全一致。但是,由于钛合金材料与模具材料在零件成形温度下的热膨胀量存在差异,钛合金材料的热膨胀系数一般比模具材料(钢)小,因此需对模具尺寸进行修正,保证所成形后的零件冷却至室温后符合要求的尺寸。热成形常用材料的线膨胀系数见表9-7。

表9-7 热成形常用材料的线膨胀系数 (单位:10-6/℃)

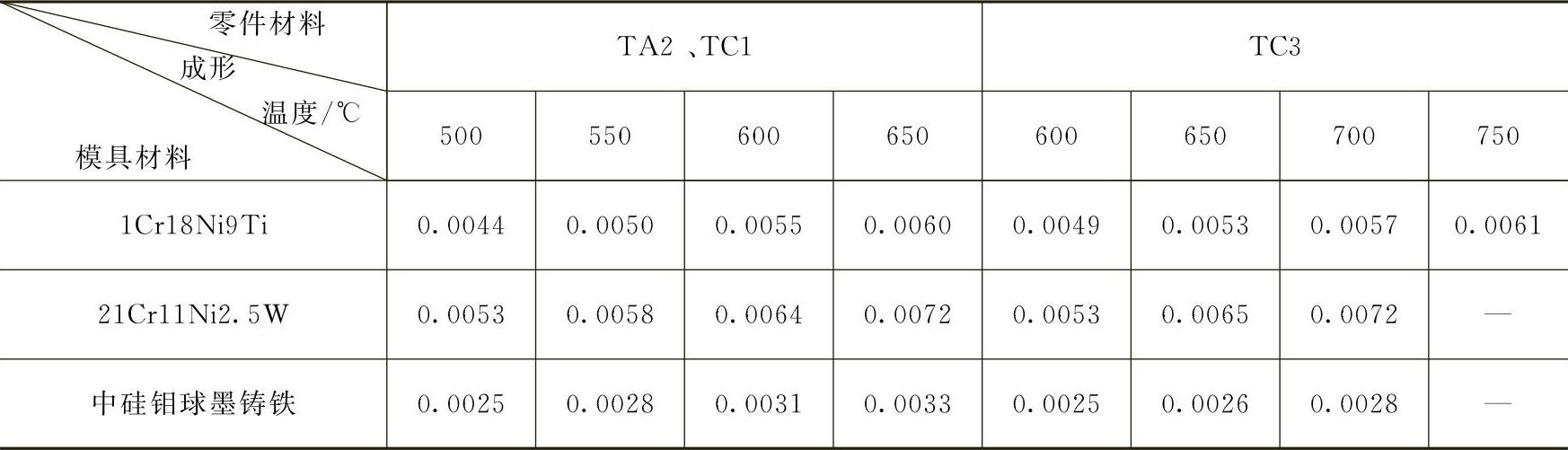

因此,在设计模具时,需要计算模具的热膨胀修正量。热膨胀修正量是模具尺寸和零件尺寸的热膨胀差值,可按下式计算ΔLs=Lcm-Lcj=KsLcj

式中 ΔLs——热膨胀修正量(mm);

Lcm——模具常温下的名义尺寸(mm);

Lcj——零件常温下的名义尺寸(mm);

Ks——热膨胀修正系数。

常用热成形模具材料的热膨胀修正系数(一般取负值),见表9-8。

表9-8 常用热成形模具材料的热膨胀修正系数

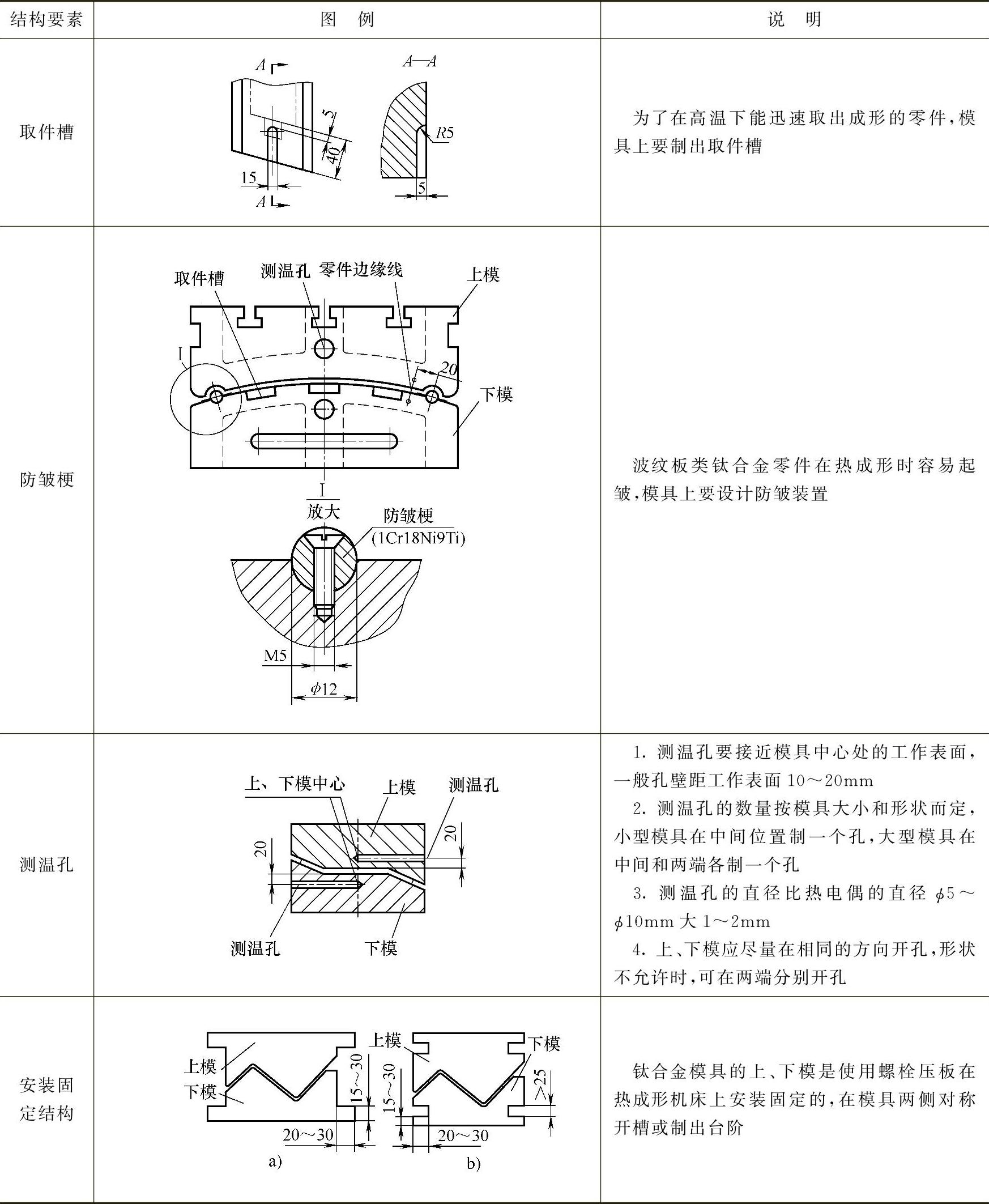

3.模具结构要素

钛合金热成形模的结构要素见表9-9。

表9-9 钛合金热成形模的结构要素 (单位:mm)

4.钛合金热成形模的结构

(1)结构形式 钛合金热成形模按加压方式分为垂直热成形结构和侧压热成形结构。

1)垂直热成形结构如图9-13所示。成形时机床垂直向下加压,下模为凸形或凹形,这是大多数弯曲类零件热成形所采用的模具结构。下模为凸形时,生产效率高,清除脏物方便;下模为凹形时,坯料放置及定位方便。(https://www.xing528.com)

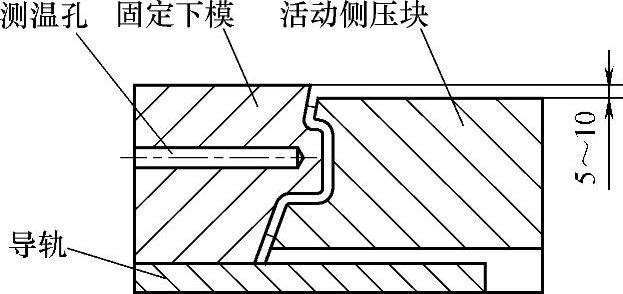

2)侧压热成形结构如图9-14所示。成形时机床水平方向加压,比固定下模低5~10mm的活动侧压块向右开启,向左闭合。这是型材类零件热成形所采用的模具结构。

图9-13 垂直热成形结构

图9-14 垂直热成形结构

(2)模具的定位 为保证模具工作时上、下模位置的准确性,常采用定位销或导向块进行模具定位。常用模具定位元件见表9-10。

表9-10 常用模具定位元件

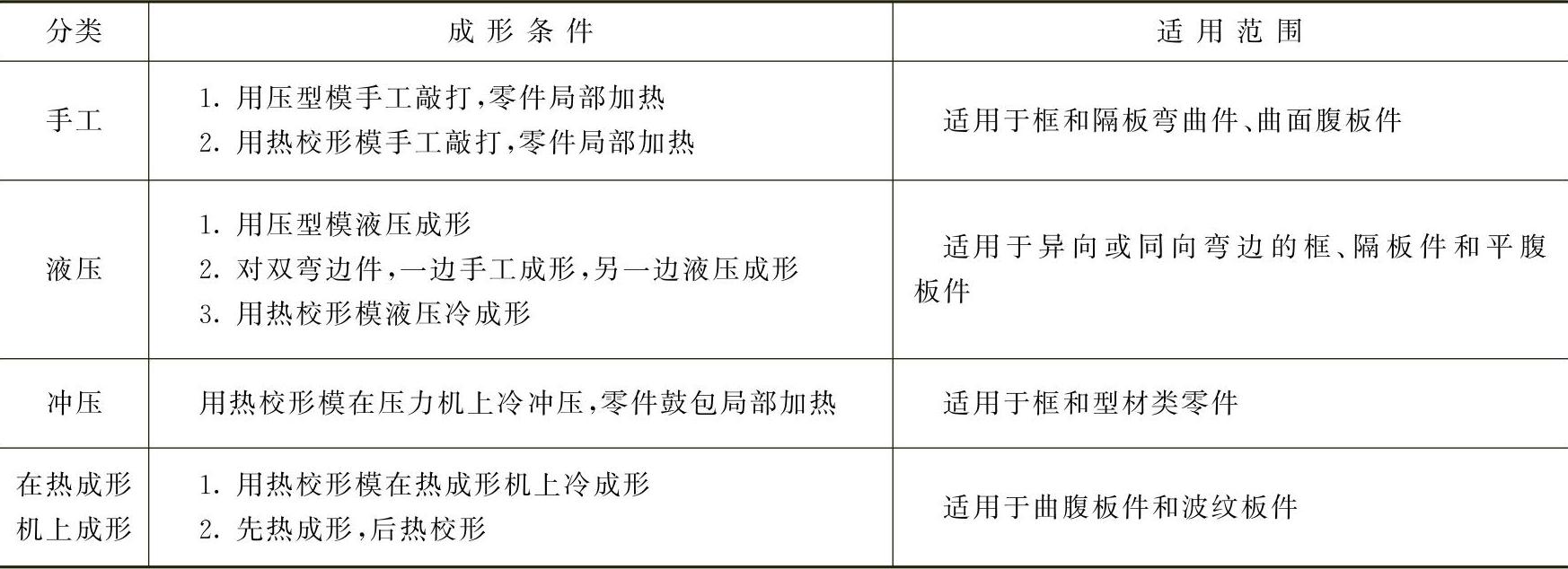

(3)钛合金零件的预成形 当钛合金零件形状复杂,很难一次成形或坯料不易定位时,需要对零件进行预成形。常用钛合金零件预成形方法见表9-11。

表9-11 常用钛合金零件预成形方法

(4)零件在模具上的定位 在热校形时,对于经过常规方法预成形并修剪到最终尺寸的钛合金零件,要求在模具上准确定位。钛合金零件热校形时的定位方式见表9-12。

表9-12 钛合金零件热校形时在模具上的定位方式 (单位:mm)

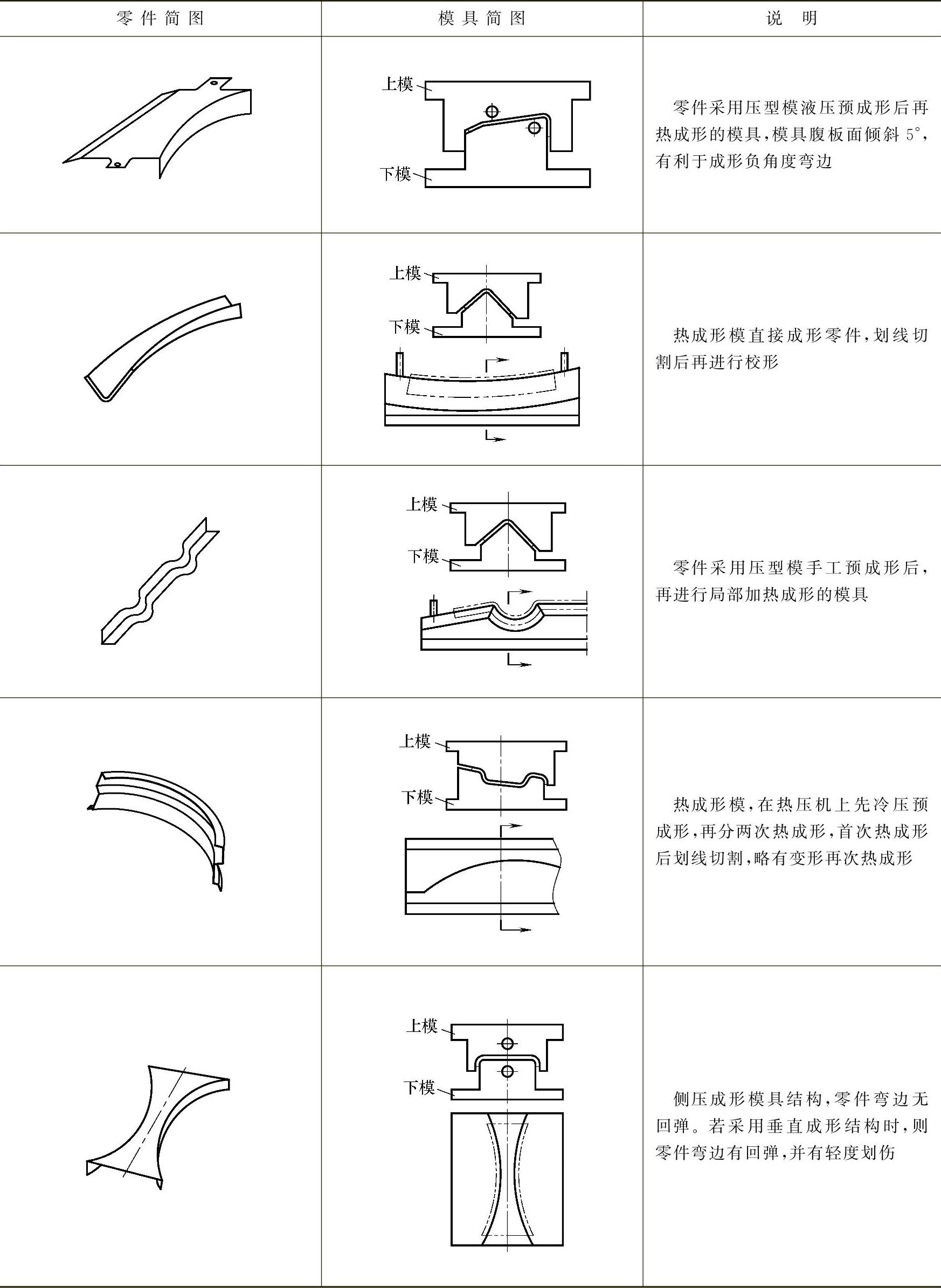

(5)钛合金热成形模的典型结构 钛合金热成形模的典型结构见表9-13。

表9-13 钛合金热成形模典型结构

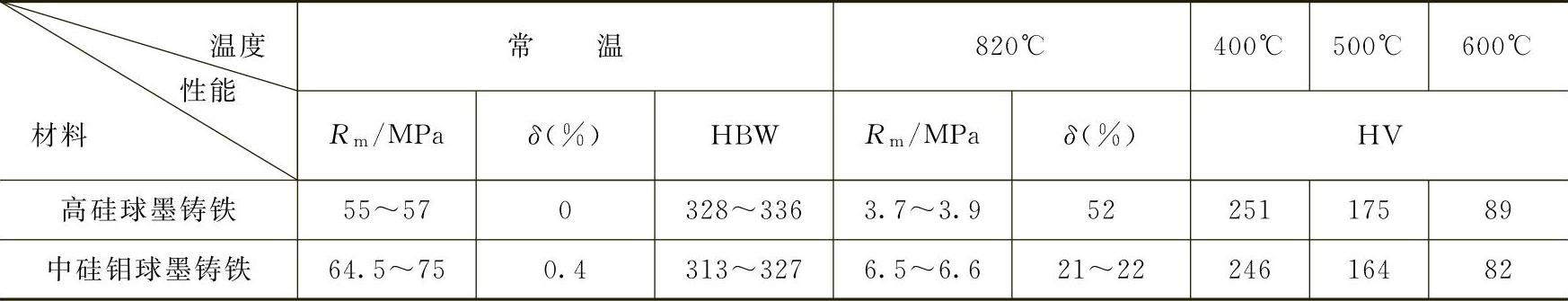

(6)模具材料 高硅球墨铸铁和中硅钼球墨铸铁是热成形性能良好的模具材料,常用于制造钛合金热成形模具。高硅球墨铸铁、中硅钼球墨铸铁在常温和高温下的力学性能见表9-14。

表9-14 高硅球墨铸铁、中硅钼球墨铸铁在常温和高温下的力学性能

作为热成形性能良好的模具材料,高硅球墨铸铁和中硅钼球墨铸铁具有以下优点:

1)热膨胀系数与钛合金TC1相接近。

2)有良好的抗氧化性能和较高的热硬性,其高温抗氧化性能极佳。

3)有良好的铸造性能,钼元素固溶于铁素体内,能起到固溶强化的作用,也能促进石墨球化和细化基体组织,提高材料的高温力学性能。

4)切削性能比耐热钢和不锈钢好。

5)中硅钼球墨铸铁与高硅球墨铸铁相比,具有成本低、加工性能好的特点,在飞机零件的钛合金热成形模具中应用最为广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。