爆炸成形是一种高能率成形工艺方法。它利用炸药瞬间产生的高压冲击波驱动柔性介质,使板材骤然塑性变形,达到成形的目的。

爆炸成形工艺常用于飞机整体壁板、蒙皮、厚度较薄的波纹板、火箭壳体、卫星接收天线面板、高速列车壁板、化工行业、运输容器、锅炉行业冠状封头的制造成形。

封闭爆炸机床、火药锤是爆炸成形的非标专用成形设备。爆炸成形水井、爆炸成形平台是爆炸成形的非标专用成形设施。

1.爆炸成形的分类、特点和用途

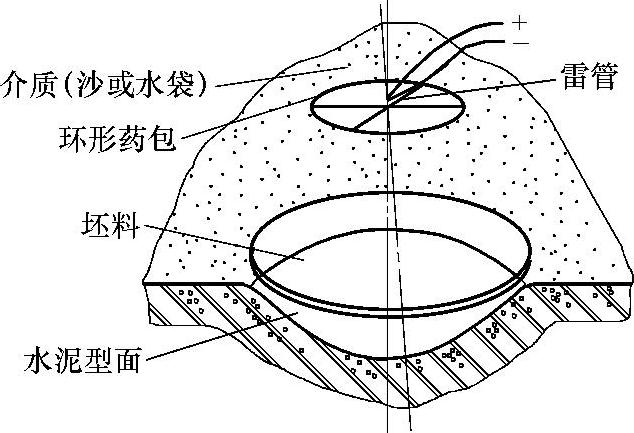

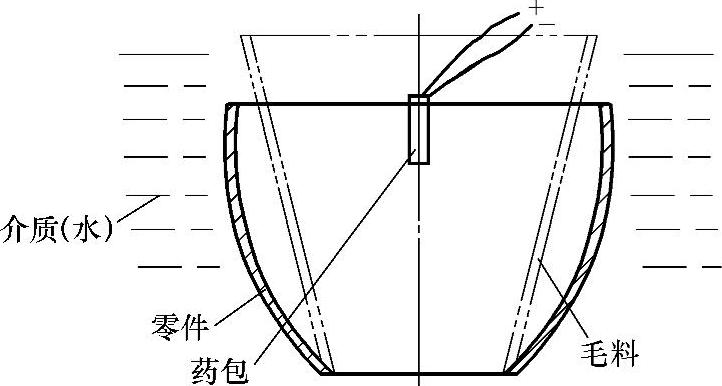

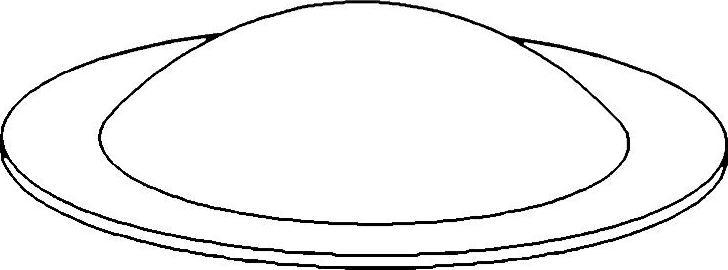

(1)爆炸无模拉深 该成形方法不用爆炸模,而是将坯料置于沙坑上,坯料上面堆满细沙或水袋,通过选择药包参数(药形、药位和药量)来控制零件外形,用于成形精度要求不高的大封头零件,如图8-48所示。

(2)爆炸有模拉深

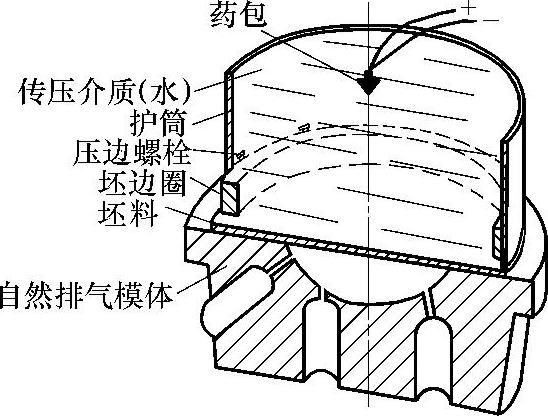

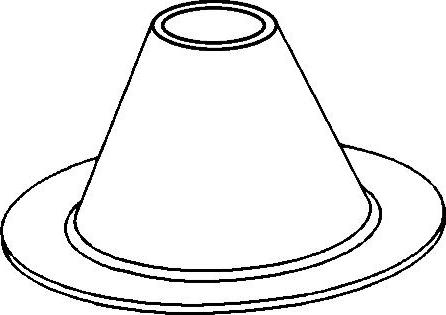

1)自然排气式。爆炸模体上有多个自然排气孔,成形瞬间模腔中的气体从排气孔自然排出,零件成形的准确度较高,如图8-49所示。

图8-48 爆炸无模拉深

图8-49 爆炸有模拉深(自然排气)

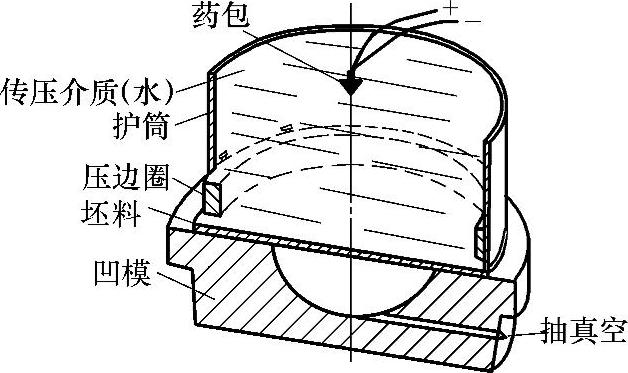

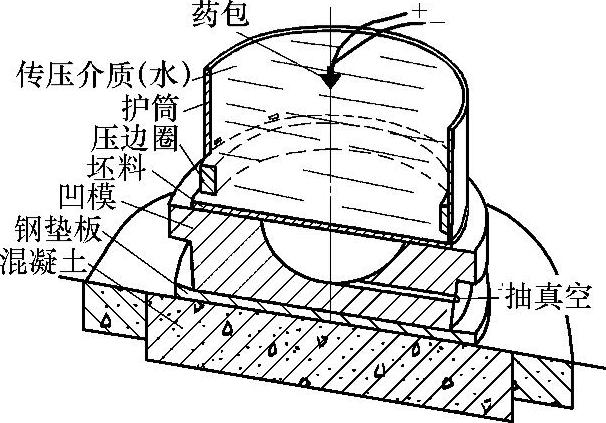

2)模腔抽真空式。这种爆炸成形模具装置比较复杂,在成形前,用真空泵将模腔中的空气抽出,形成负压真空腔。模腔真空式的有模拉深成形用于成形相对厚度小、成形精度要求高的零件,如图8-50所示。

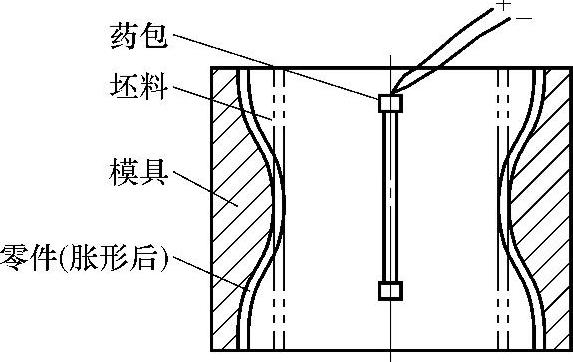

(3)爆炸有模胀形

1)抽真空式。这种成形方法需要一个环形凹模(爆炸模),壁厚制出抽气孔,采用真空泵抽出模腔空气,坯料为大口径薄壁管料或板料焊接成筒形、锥形。该成形方法用于外形复杂、精确度要求高的零件成形,如图8-51所示。

2)自然排气式。这种方法需要一个环形凹模(爆炸模),壁厚制出抽气孔,采用自然排出模腔空气。坯料为大口径薄壁管料或板料焊接成筒形、锥形。该方法用于外形复杂、精确度要求高的零件成形,如图8-52所示。

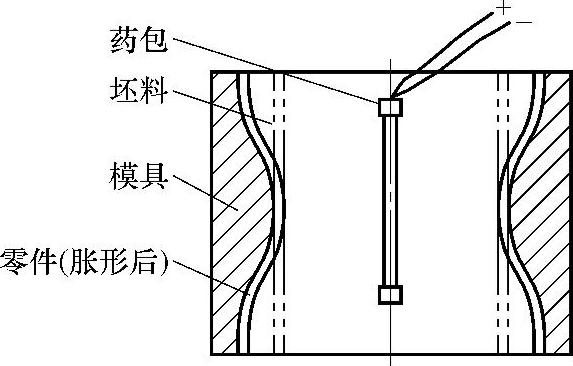

(4)爆炸自由胀形 爆炸自由胀形是将线形药包穿入板材围成的筒形、锥形坯料中,放入水井或细沙中爆炸成形。该方法靠工艺参数调整零件外形,波动性大,零件成形精度低,用于构形简单且准确度要求不高的零件成形,如图8-53所示。

图8-50 有模拉深(模腔抽真空)

图8-51 爆炸有模胀形(抽真空)

图8-52 爆炸有模胀形(自然排气)

图8-53 爆炸自由胀形

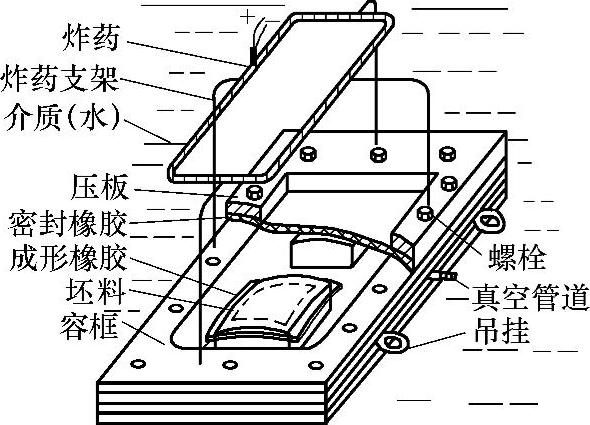

(5)爆炸容框成形 多项爆炸模同时放在一容框内,各自定位坯料,铺上橡胶,一次爆炸成形多个零件。

由于容框的容量限制,爆炸容框成形一般用于外形简单的小型零件成形,如图8-54所示。

2.爆炸成形工艺的优点和缺点

1)适应于产品多品种、小批量和改型频繁的生产态势,工艺管理适应性好,投产快。

2)设备、设施简单,投资成本低。

3)能源廉价,管理、控制方便。

4)一般常规工艺难以成形或无法成形的零件,可以用爆炸成形来试试。

5)钣金零件的尺寸大小不受限制。

6)产品质量随机性较大,不易控制。

7)生产效率低,劳动条件差。

图8-54 爆炸容框成形

3.爆炸成形工艺过程

这里就爆炸容框成形为典型实例,讲述爆炸成形的一般工艺过程。

第一步,将W状态板料定位放置在爆炸成形模(半模)上,爆炸成形模放在容框中,封闭容框盖板。

第二步,用气泵抽真空使容框内形成负压。

第三步,将炸药悬空顶置。

第四步,起吊容框稍稍离开井侧工作地面,稳定容框不再摆动。

第五步,将雷管插入药包或与药包捆绑固定。此时特别注意,雷管引爆线两端头要远离起爆器,起爆器也要处于无电源状态。

第六步,将容框吊入水井,保证水头高度。爆炸成形准备工作完成。

第七步,开启警示红灯,规定信号长鸣,人员撤离。

第八步,雷管引爆线接入起爆器。

第九步,起爆器装上电池或蓄电池。

第十步,规定信号频繁短鸣,确认现场安全。

第十一步,起爆。

第十二步,将容框从水井吊出,卸去盖板,取出零件和模具。

第十三步,按模具修整零件,切割零件边缘及内形。

第十四步,检验零件,填写合格证。

第十五步,零件交付、入库。

4.爆炸成形工艺参数的选择

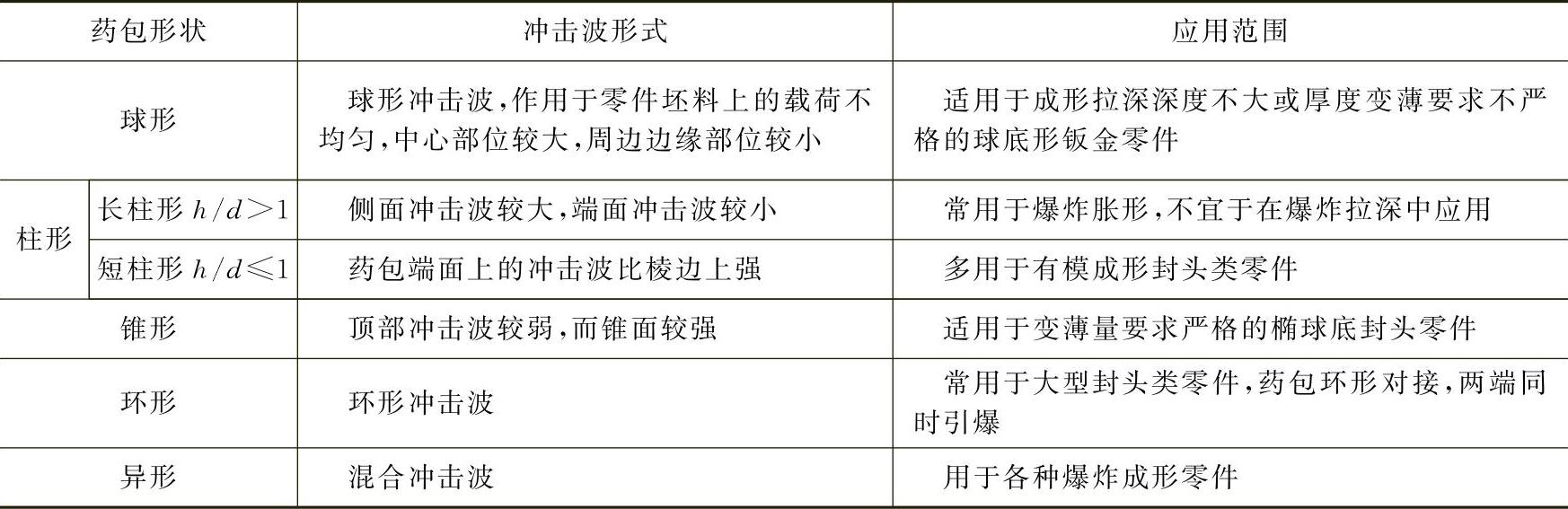

(1)药形(药包形状)药包形状决定了产生冲击波的波形。在低药位的情况下,药形决定了坯料上的载荷分布。表8-22描述了不同药形产生的不同冲击波形式及其适用范围。

表8-22 不同药形产生的不同冲击波形式及其适用范围

(2)药位(药包位置) 药位指药包中心距坯料的高度h(吊高)。药位直接影响坯料上载荷的大小和方向,从而影响了成形效果。

采用球形、柱形和锥形药包时,相对药位h/D(吊高/模口直径)一般20%~50%;环形、异形药包为20%~30%。成形厚而强的零件时,相对药位取低值,反之取高值。

(3)药量 若药位一定,药量决定作用于坯料上的载荷大小。通常确定药量的方法有如下几种:

1)模拟试验法

①几何相似律。根据几何相似律的原则,在不改变炸药、传压介质和坯料材料的情况下,若几何条件相似,则成形效果相似。即坯料任一部分的位移、变薄和回弹的绝对量与零件的尺寸成正比,零件上的应力、应变相同,几何缺陷也相似。

②能量准则。在爆炸成形过程中,只要边界条件大体一致,则对于薄板零件,炸药能量利用率可以认为是常数。其计算公式为ReLεtL2/W=常数

式中 W——炸药释放出的能量(J);

ε——坯料平均应变;

ReL——坯料下屈服强度(Pa);

ReLε——单位体积坯料变形功(J/m2);

t——坯料厚度(m);

L——坯料当量正方形边长(m);

tL2——坯料体积(m3)。

若在有模成形的条件下,则ReLtL2/W=常数

能量准则通常简称为“2-4-8”准则。即如果零件大小不变,厚度放大一倍,就需二倍药量;若零件厚度不变,边长放大一倍,则需四倍药量;若零件厚度、边长都需放大一倍,则需八倍的药量。

2)估算法(成形金属封头检验公式)。当D/D0=0.76~0.82,t/RM=1/4~1/8时

y/D=(W/D2t)0.78(D/h)0.74K1K2

式中 y——顶点挠度(mm);

D0——坯料直径(mm);

D——模口直径(mm);

RM——凹模圆角半径(mm);

W——药量(g);

t——坯料厚度(mm);

h——药位(mm);

K1——介质系数(mm),以水为介质时,K1=120,以砂为介质时,K1=44.2;

K2——坯料材质系数。

坯料为低碳钢时,K2=1;若为其他材料时,K2=ReL1/ReL2。其中ReL1为低碳钢下屈服强度,ReL2为成形的材料的下屈服强度。(https://www.xing528.com)

(4)水头(水深) 药包入水后,药包中心至水面的距离称为水头。它对能量传递效率影响很大,涉及气团浮出水面时间及水面负压反射波的削平程度。

水头增大,能量传递效率增高,直到一个最佳值。之后,效果不再明显增加。

按经验,薄板零件成形时,一般取水头为D/3~D/2,D为模口直径。

(5)真空度 采用模腔抽真空拉深时,模腔内必须有足够的真空度。否则在瞬间成形时,模腔内剩余空气受压产生高温,在模具和零件表面产生烧蚀,还会在零件上产生鼓包。

模腔内的真空度应<0.667kPa。

(6)传压介质的边界条件 水井内钢制护筒筒壁正压反射波增强了作用在坯料上的载荷。

(7)拉深比 拉深比K=D0/D

式中 D0——坯料直径(mm);

D——模口直径(mm);

t——坯料厚度(mm)。

当0.5>y/D>;0.3,D/t>350时,取K=1.42;当y/D≥0.5,D/t>350时,取K=1.53(其中y为顶点挠度)。

5.爆炸成形工艺要点及对策

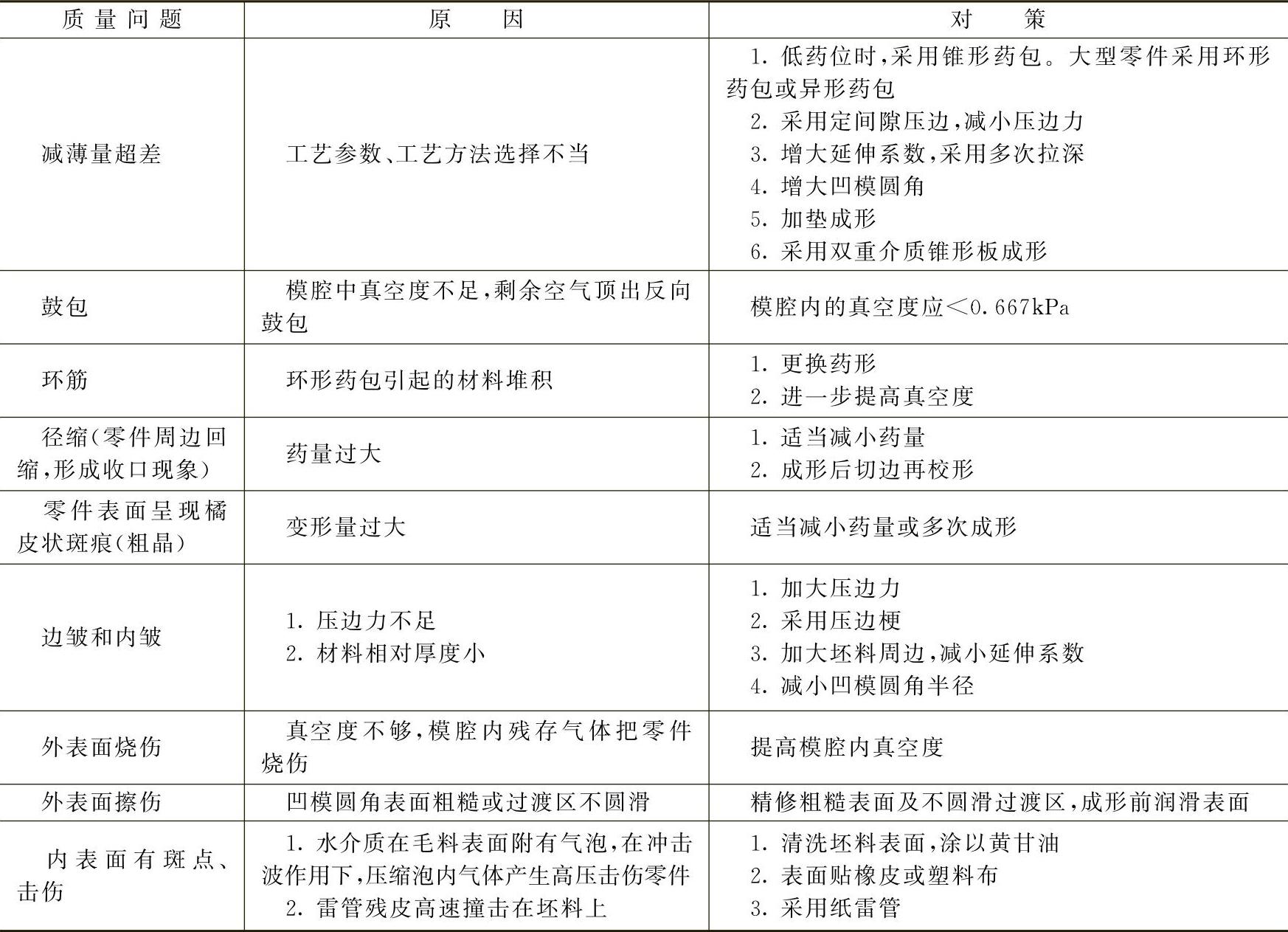

1)爆炸拉深中出现的质量问题及对策见表8-23。

表8-2 3爆炸拉深中出现的质量问题及对策

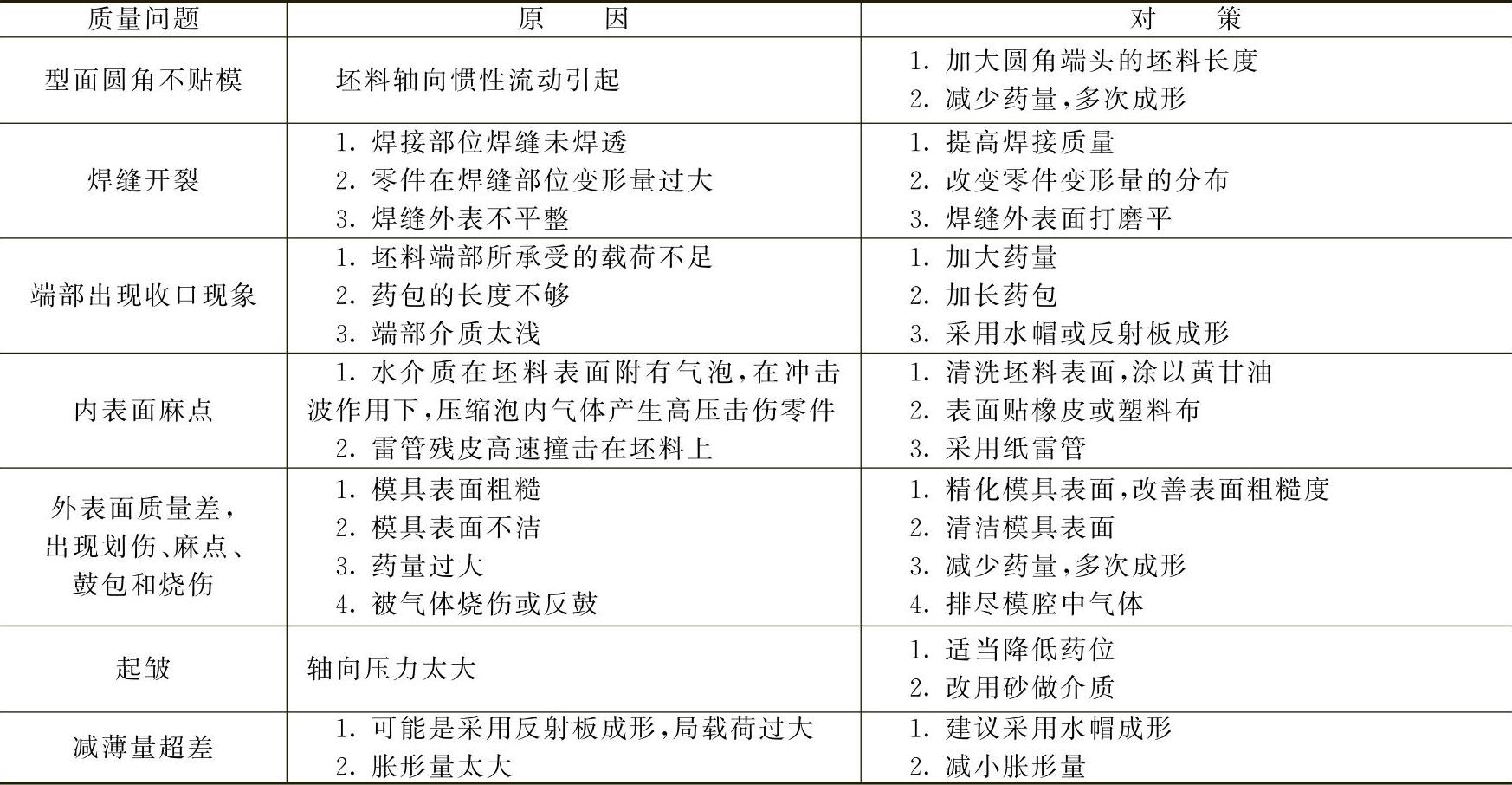

2)爆炸胀形中出现的质量问题及对策见表8-24。

表8-24 爆炸胀形中出现的质量问题及对策

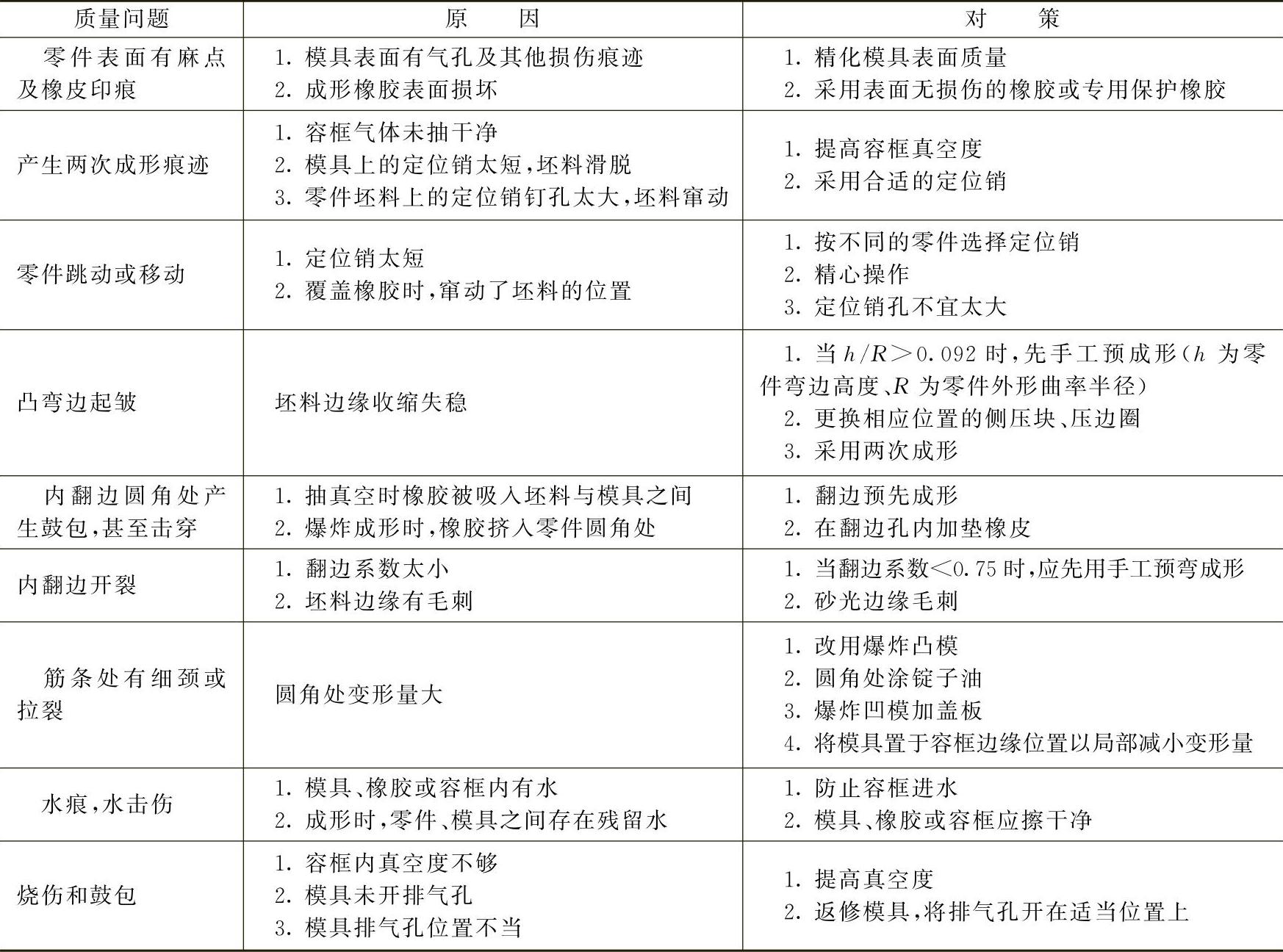

3)爆炸容框成形中出现的质量问题及对策见表8-25。

表8-25 爆炸容框成形中出现的质量问题及对策

6.爆炸成形零件类型

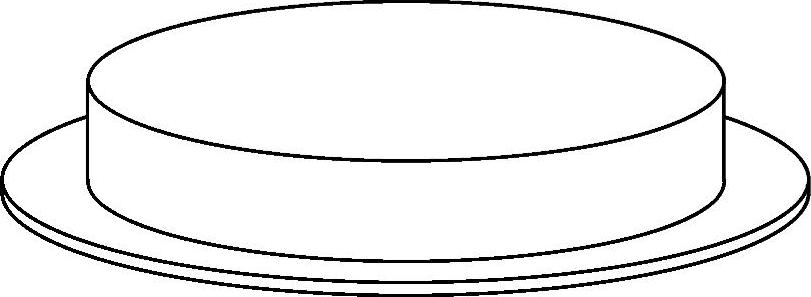

1)筒形零件,如图8-55所示。

2)球形零件,如图8-56所示。

图8-55 筒形零件

图8-56 球形零件

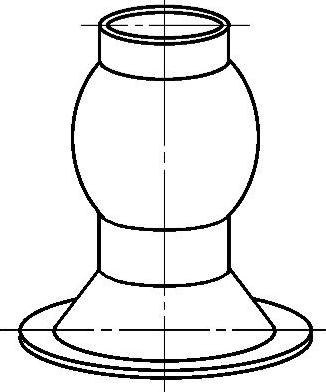

3)锥形零件,如图8-57所示。

4)胀形零件,如图8-58所示。

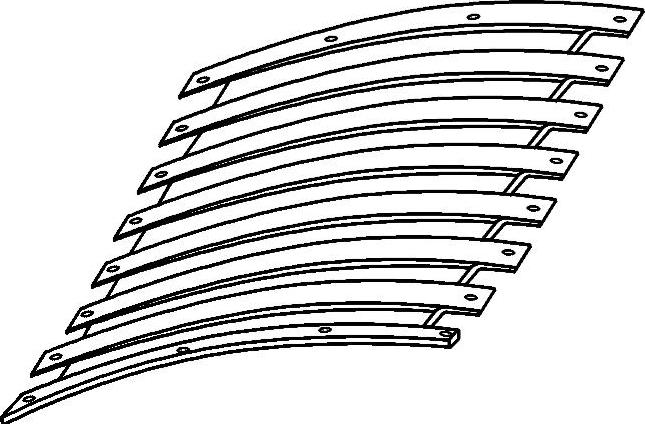

5)波纹板零件,如图8-59所示。

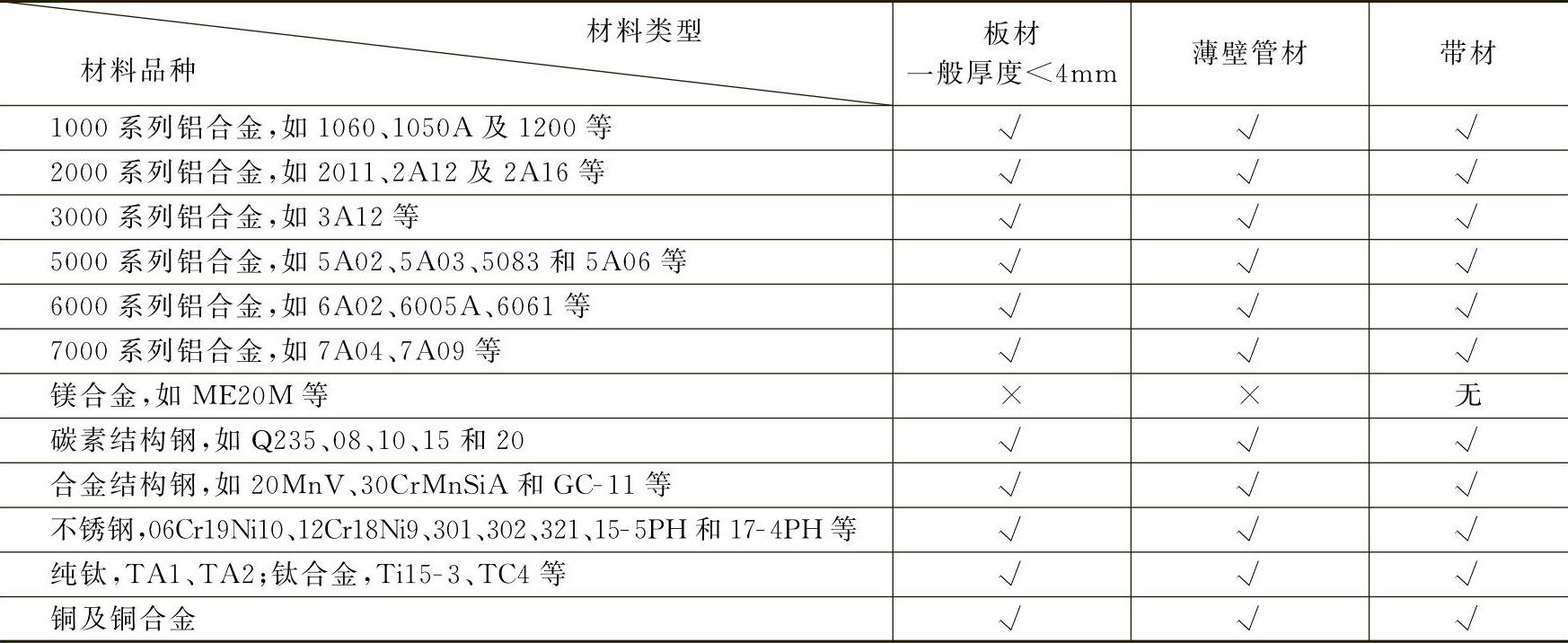

7.适用于爆炸成形的材料

(1)爆炸成形零件的材料(见表8-26)

图8-57 锥形零件

图8-58 胀形零件

图8-59 波纹板零件

表8-26 爆炸成形零件的材料

注:“√”表示适用,“×”表示不适用。

(2)爆炸成形辅助材料 爆炸成形要使用品种繁多的辅助材料,如作为爆炸能源的各种炸药及引爆用品。

1)炸药。爆炸成形用各种炸药的名称和用途见表8-27。

表8-27 炸药的名称和用途

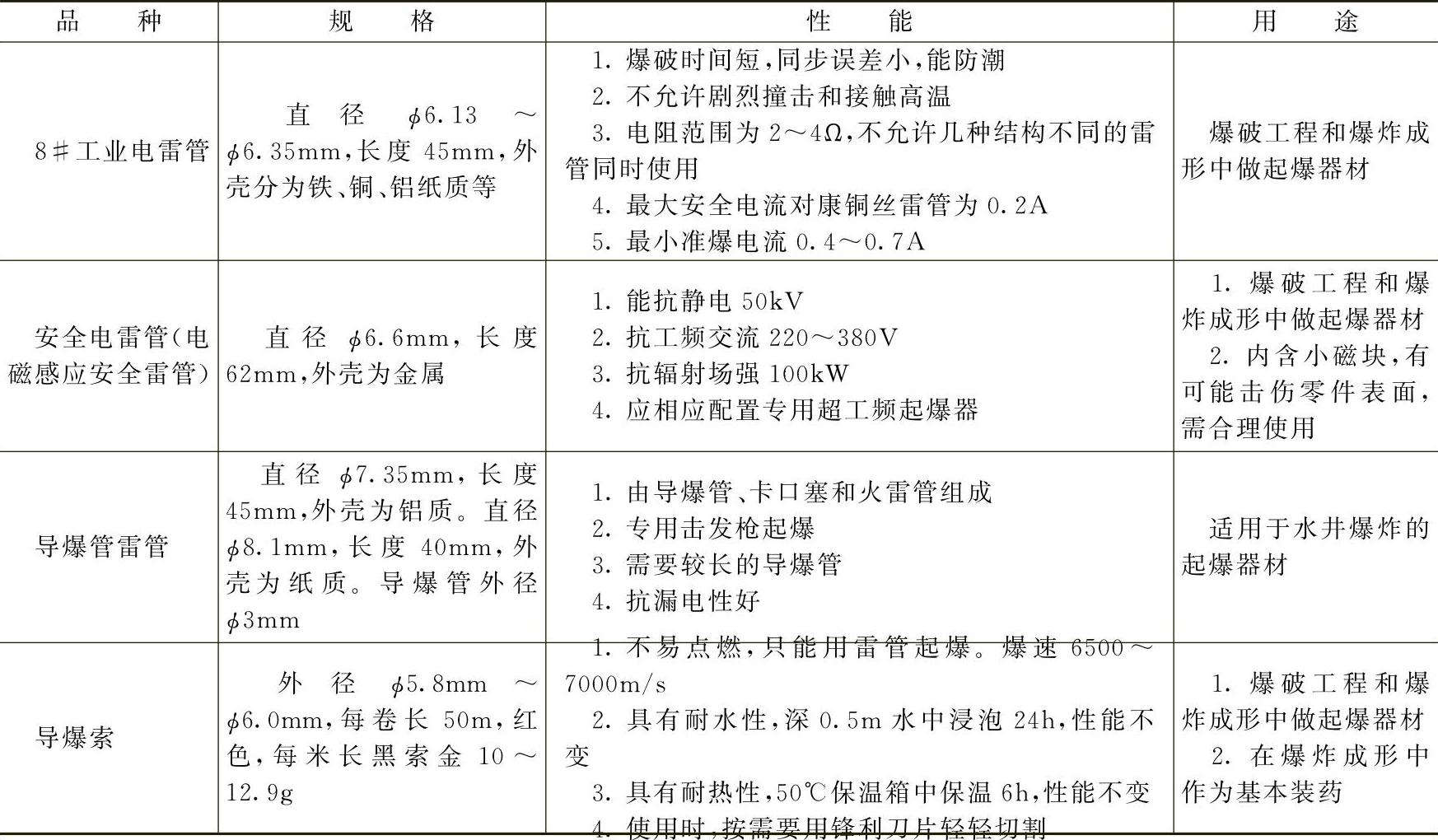

2)起爆用品。起爆用品的品种、性能、规格及用途见表8-28。

表8-28 起爆用品的品种、性能、规格及用途

(3)爆炸成形的引爆器具

1)起爆器。

2)矿用起爆器,61型25发,最高电压96V,用于8#工业雷管。

3)矿用防爆起爆器,64型25发,最高电压96V,用于8#工业雷管。

4)超工频起爆器,UB-2,安全电雷管专用起爆器。

(4)电源

1)36V蓄电池。

2)1.5V电池。

3)220V交流电源或36V以下交流电源。

8.爆炸成形的工艺装备

(1)爆炸成形模

1)典型爆炸成形模。这是一种典型、常用的爆炸成形模,不需要容框,可直接在介质中成形零件,使用简单、方便。模具主体一般为铸钢凹型面,带有平面或类似平面的密封压边圈,模腔内设计有排气孔通往模体侧面的抽气嘴。该模具在无容框、零件过大容框无法容纳或地面爆炸成形时使用,要求刚强度较高,表面流线光滑且无针眼、空洞、明显擦伤和划伤。

2)容框爆炸成形模。这是一种放入容框使用的爆炸成形模,爆炸能量通过介质、容框橡胶传递给零件,使之成形。该模具与典型爆炸成形模结构基本相同,只是不带密封压边圈,密封、抽真空由容框去完成。爆炸成形模的设计详见本书第9.8.2节所述。

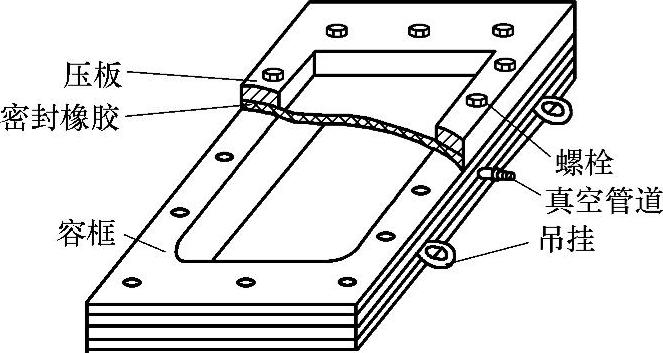

(2)爆炸容框

1)容框结构。容框是一种扁平的附加平面盖板的刚性盒形件,其外廓为圆柱形或长方形。框体由厚钢板叠焊而成,侧壁制出抽气嘴。上盖板由厚钢板制成,框板侧下面连接一层厚橡胶,周边用螺栓联接。当框体与盖板螺栓紧固后,用真空泵抽气,使容框内腔形成真空。容框结构如图8-60所示。

2)容框功能。

①免去每一个爆炸成形模都要设置密封压边圈,尤其是随零件外形的双曲度压边圈,其制造困难,成本过高。

②容框中可同时放置多个模具,生产效率高。若两套容框交错使用,产量可获得事半功倍的效果。

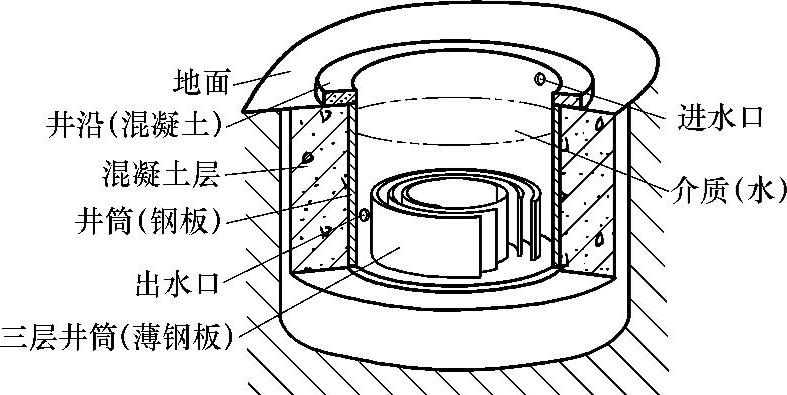

9.爆炸成形设施

(1)爆炸成形水井 爆炸成形水井是依靠水介质将炸药的冲击能量传递到零件上的专用爆炸成形设施。

水井按几何形状有圆柱形和倒锥形两种。前者有效直径大,后者井壁受力状态好。井壁结构为混凝土,内表面加厚钢板内衬和三层能自由运动的钢圈。水井底结构为混凝土,表面加厚钢板内衬和缓冲枕木。以5m水井为例,其结构如图8-61所示,其结构尺寸见表8-29。

图8-60 容框结构

图8-61 水井结构简图

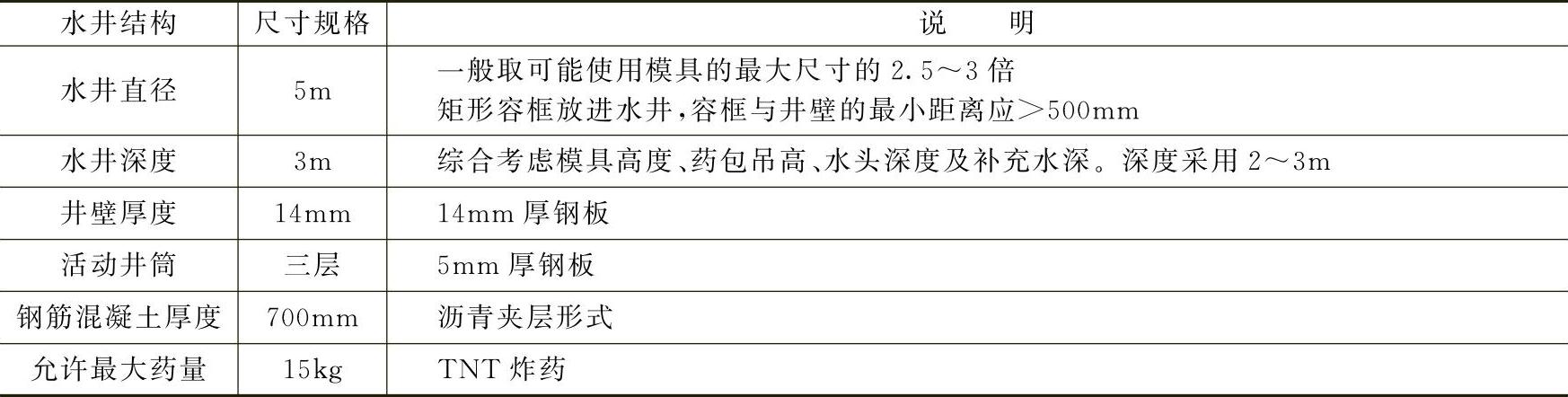

表8-29 水井结构尺寸

(2)爆炸成形平台 爆炸成形平台是支承模具并承受巨大爆炸冲击载荷的工作台,其结构如图8-62所示。

10.爆炸成形的典型工艺流程

1)图8-59所示的波纹板,采用爆炸容框成形,材料为2A12-O-δ0.8mm或2024-O-t0.03mm,热处理至T42。

2)工艺流程:下料→淬火→容框爆炸成形→切割外形→修整→检验。

图8-62 爆炸成形平台结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。