钣金件的扩散连接是指板材在高温下受压,两层或两层以上的金属板材表面产生局部变形,接触面紧贴,从而产生原子间相互扩散而形成固态结合。

扩散连接目前主要应用于钛合金的扩散连接,尤其是Ti-6Al-4V材料。

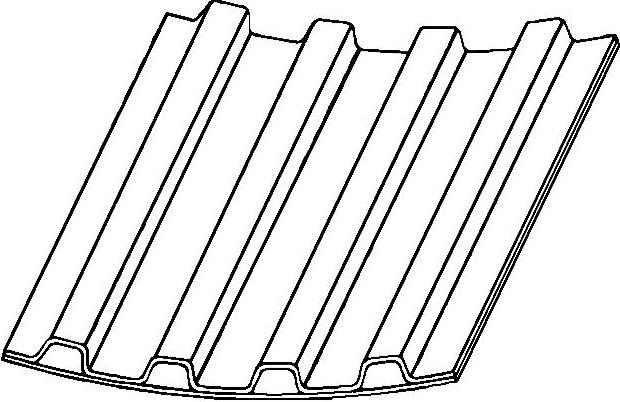

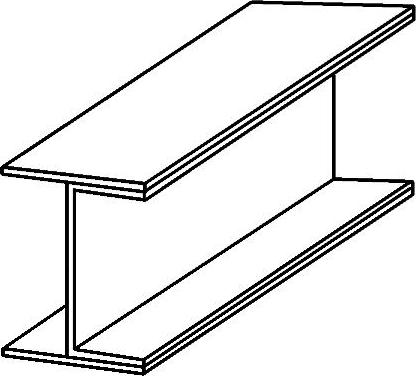

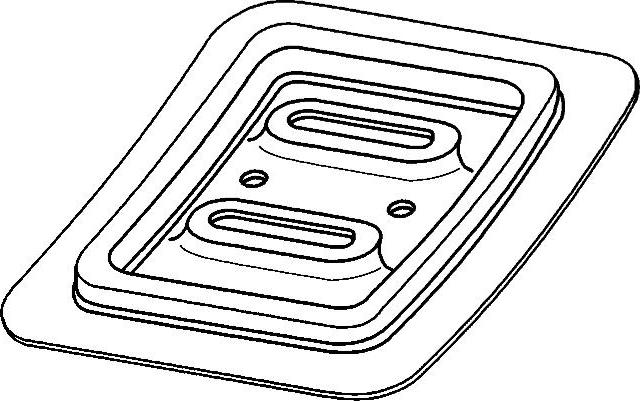

钣金件扩散连接的典型零件如图8-45~图8-47所示。

图8-45 壁板

图8-46 梁框

图8-47 舱门

1.主要工艺因素

(1)温度 一般扩散连接温度选择范围为TDB=(0.5~0.7)Tm

式中 TDB——材料扩散连接温度(℃);

Tm——材料熔点绝对温度(℃)。

(2)时间与压力 时间与压力是使连接表面产生微观塑性流变,使连接面的原子之间的距离缩短到(1~5)×10-6cm而产生稳定原子键的工艺因素。

压力推荐范围为1~2MPa,保压时间为20~90min。

(3)连接件表面洁净 可采用如酸洗、真空烘烤、辉光放电清洗、超声波净化方法或化学溶剂等去除氧化膜、有机物和油污等污染层。(https://www.xing528.com)

2.扩散连接方法

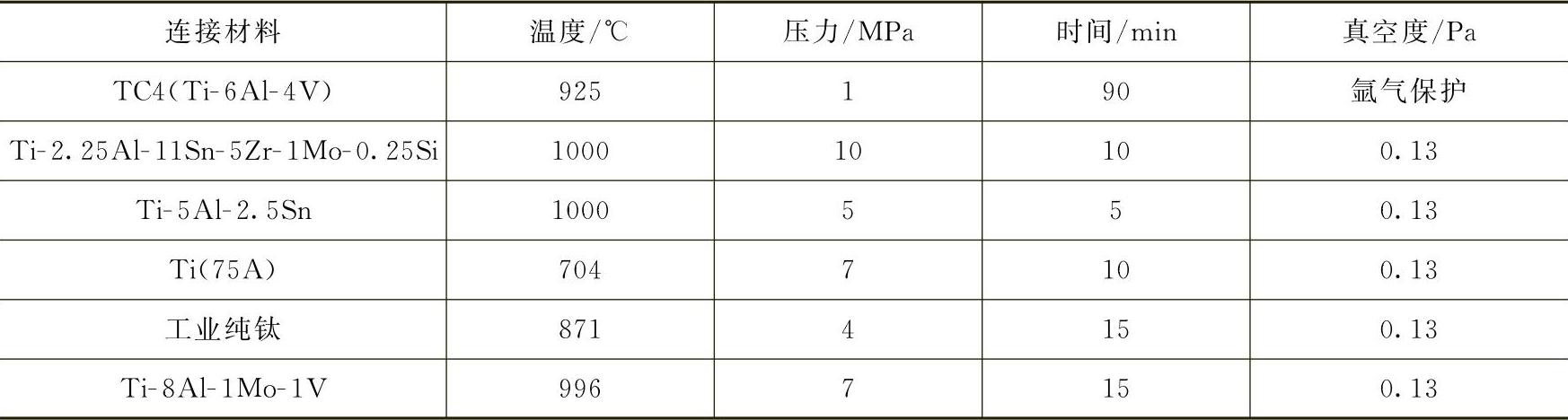

(1)同类材料无中间层的扩散连接这种方法一般所需压力较大,表面质量要求较高。同类材料扩散连接工艺条件见表8-20。

表8-20 同类材料扩散连接工艺条件

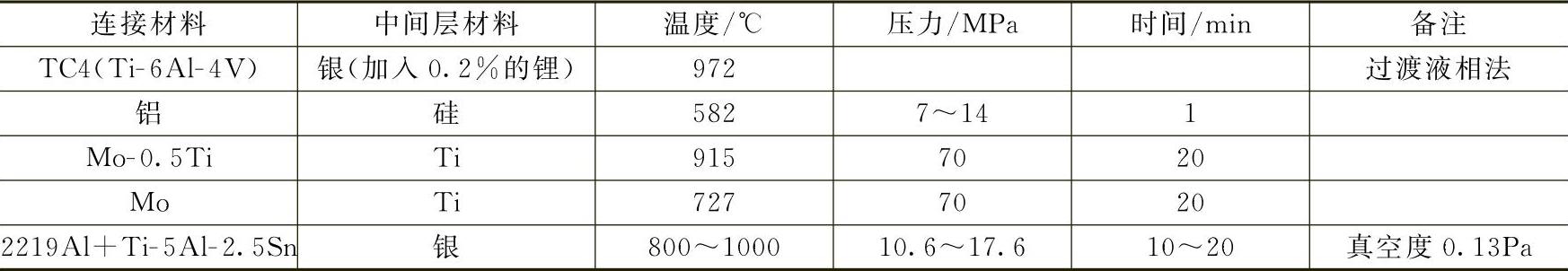

(2)加中间层的扩散连接 这种方法适用于表面制备质量要求不高、扩散连接的压力和温度稍有降低的零件,连接范围有所扩展,为组合工艺提供了更广泛的工艺基础。几种材料加中间层的扩散连接条件见表8-21。

表8-21 几种材料加中间层的扩散连接条件

(3)过渡液相扩散连接(简称TLP)过渡液相扩散连接具有固态扩散连接和钎焊的优点,与扩散连接相比,它不需要很高的表面制备质量和更大的压力(压力仅在0~0.07×106Pa),一般零件利用本身重量即可。与钎焊不同的是,过渡液相扩散连接所用中间层生成的液体比钎焊时少,在保温扩散中等温凝固,接头无铸态组织。所用中间层的成分大都与基体相似,但含有如Be、B、Si、Mn、Ti和Nb等降低熔点的元素,其厚度为0.03~0.1mm。

过渡液相扩散连接的工艺过程如下:

1)将中间层材料夹在两连接表面之间。

2)施压0~0.07×106Pa并迅速加热工件,使中间层熔化,形成一薄层液相。

3)中间层材料完全熔化充满整个间隙后,在温度保持恒定的条件下,通过液-固相间扩散,组成新的金属合金而逐渐凝固。

4)均匀化扩散处理。

该连接工件材料的成分和组织均匀,其结合面的性能与基体性能相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。