1.基本概念

(1)金属材料超塑性 金属材料在特定条件下,可以产生无缩颈和超高延伸率(δ值)的特性,通称为超塑性。

(2)超塑性变形 延伸率(δ值)>;100%的材料变形称之为超塑性变形。

(3)超塑性成形 利用超塑性变形特性成形零件的方法称为超塑性成形。

2.超塑性成形的工程优势

(1)改善材料成形性 超塑性成形具有大延伸率、无缩颈、小应力及易成形的特点,大大改善了材料的成形性,使形状复杂的零件一次成形成为可能,同时简化了工艺,制造成本也随之降低。

(2)提高产品质量 超塑性成形零件构形尺寸极为精确,金相组织和使用性能良好。

(3)为产品设计提供更大的自由度 为制造重量轻,成本低的高效结构,提供了有利的条件和基础。

(4)成形压力减小 降低设备吨位,节约能源。

3.超塑性成形分类

(1)细晶超塑性成形 细晶超塑性,即恒温或结构超塑性,也称为静态超塑性,要求材料晶粒度细微化、等轴化和稳定化。这种超塑性变形是目前国内外重点研究、广泛应用的超塑性成形方法。

(2)相变超塑性成形 相变超塑性,即变温超塑性、变态超塑性、动态超塑性或环境超塑性。要求材料有良好的固态相变特性,但不一定要求晶粒度细微化组织。这种超塑性变形要求温度变化频繁迅速,一般用于扩散连接。

4.超塑性成形工艺设计

超塑性成形工艺要素如下。

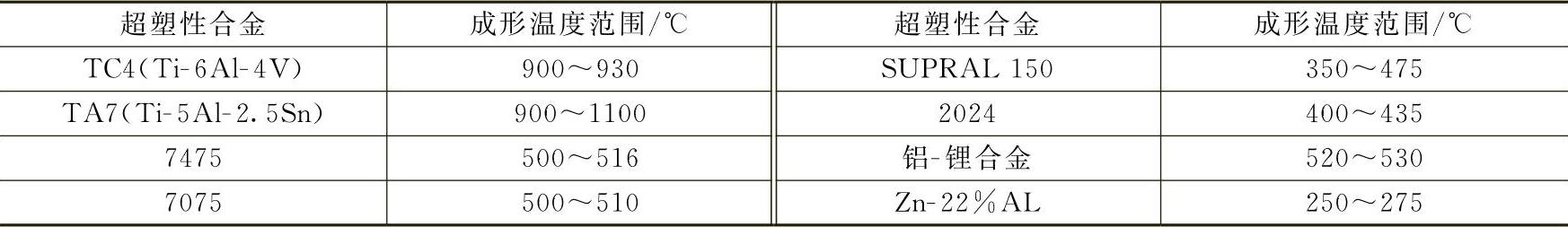

1)温度。超塑性成形的最佳温度可以通过正交试验或材料的S曲线来确定。常用的几种超塑性合金成形温度见表8-18。

表8-18 超塑性合金成形温度

2)应变速率。应变速率是在S曲线上最大斜率(m值)所对应的é点附近选取。对于Ti-6Al-4V来说,应变速率一般推荐lO-4-lO-3 (S-1)。

3)压力与时间。成形应力和成形时间是两个互为关联的可变T艺参数。压力大则时间短,压力小则时间长。为保证在最佳应变速率状态下成形,一般要对压力与时间进行动态控制。控制方式有两种:一种是按压力时间曲线连续加载,保证最佳应变速率;另一种是沿最佳压力时间曲线设计一组折线,按这组折线分段加载。

一般的推荐范围,压力为0.5~2.OMPa时,时间为10--60min。

5.超塑性成形工艺方法

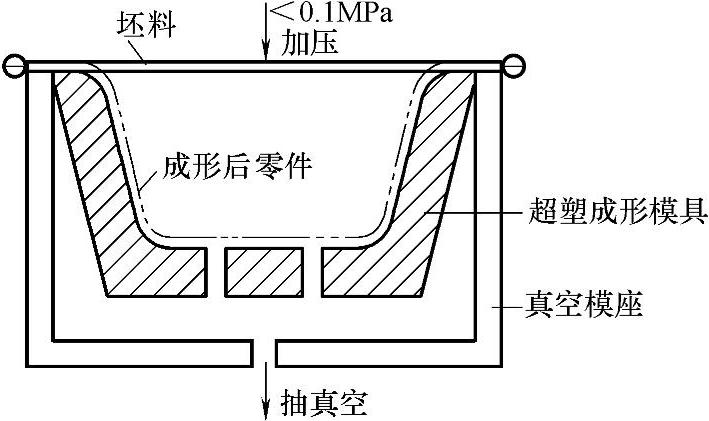

(1)真空成形法真空成形法是将模具内腔抽真空,使处于超塑性状态的坯料吸附在模具型面上。这种方法适用于简单构形的小Jt寸薄板零件,成形压力一般低于0.lMPa,零件成形外形精确。真空成形法的示意图如图8-38所示。

(2)超塑气压法(吹塑成形法、气压胀形法) 这是一类目前研究最多、应用广泛的成形方法。

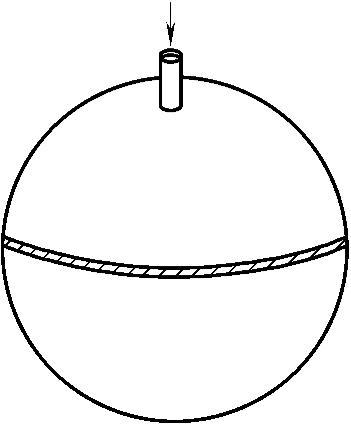

1)自由吹塑成形。这种成形方法无模具,靠气压自由吹塑,形成整球或半球。自由吹塑成形的零件外形不准确,实用性不大。白由吹塑成形示意图如图8-39所示。

图8-38 真空成形法示意图

图8-39 自由吹塑成形示意图

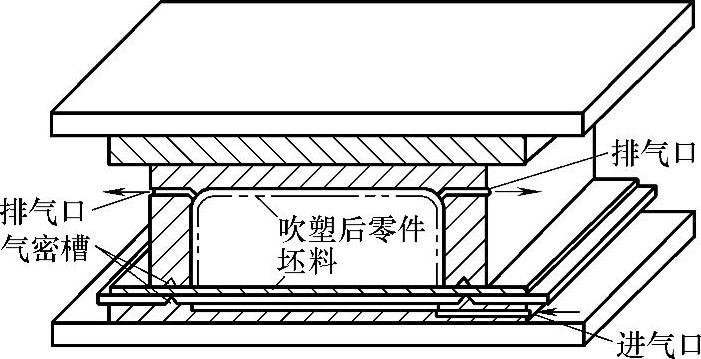

2)凹模吹塑成形。用这种方法成形的零件边厚底薄,外形成形精度高,使用坯料较小,适用于深宽比不大于0.4的零件。凹模吹塑成形示意图如图8-40所示。

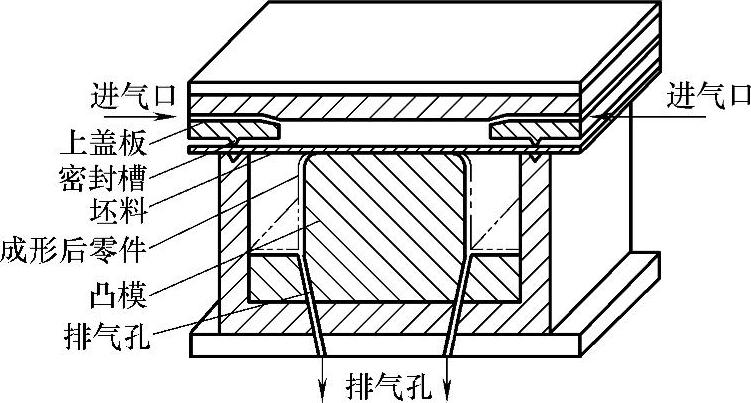

3)凸模吹塑成形。这种方法成形的零件边薄底厚,内形成形精度高,使用坯料较大,适用于深宽比>0.6的零件。凸模吹塑成形示意图如图8-41所示。

图8-40 凹模吹塑成形示意图

图8-41 凸模吹塑成形示意图

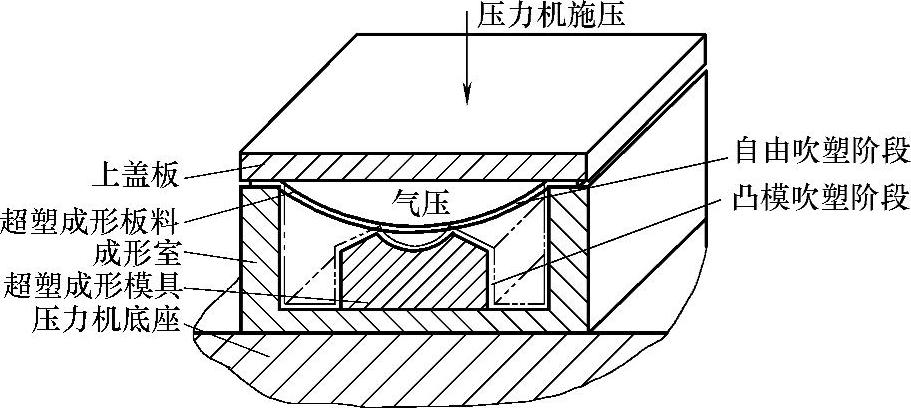

4)复合成形。该方法是凹模吹塑成形和凸模吹塑成形的相互结合,适用于成形构形复杂的零件,是最有实用价值的一种方法。复合成形示意图如图8-42所示。

5)超塑模压成形。与传统的偶合模成形方法基本相同,其唯一的不同点是坯料处于超塑性状态的热氛围之中。这种成形方法所用模具结构复杂,要求特殊,费用昂贵。超塑模压成形常用于等温挤压成形。

6.超塑性成形的零件类型

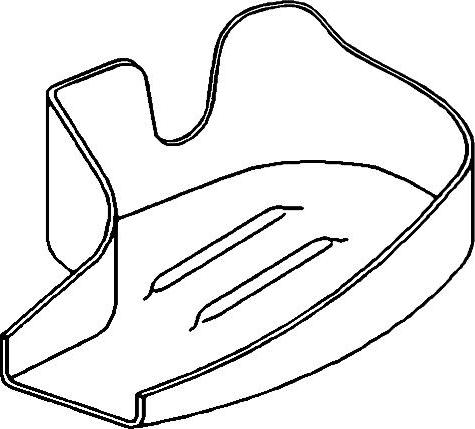

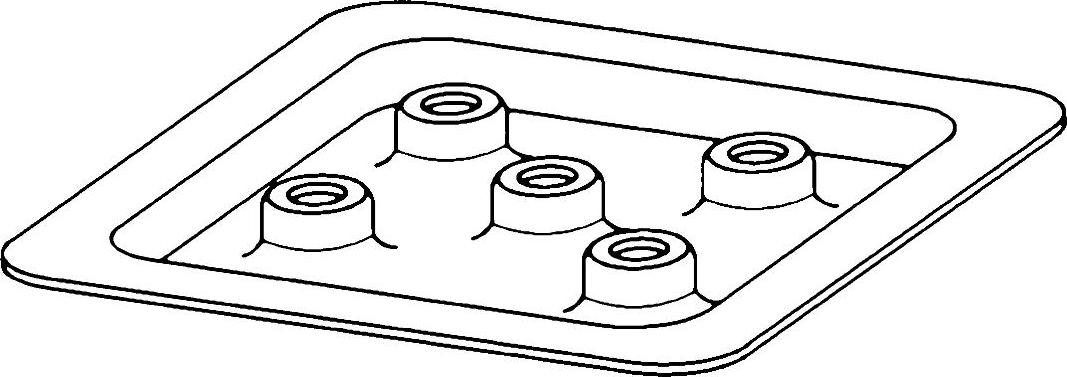

超塑性成形的零件通常有框罩、盒形件、壁板、梁框和舱门等。图8-43、图8-44所示为超塑性成形的框罩、盒形件。(https://www.xing528.com)

图8-42 复合成形示意图

图8-43 框罩

图8-44 盒形件

7.超塑性成形的零件材料

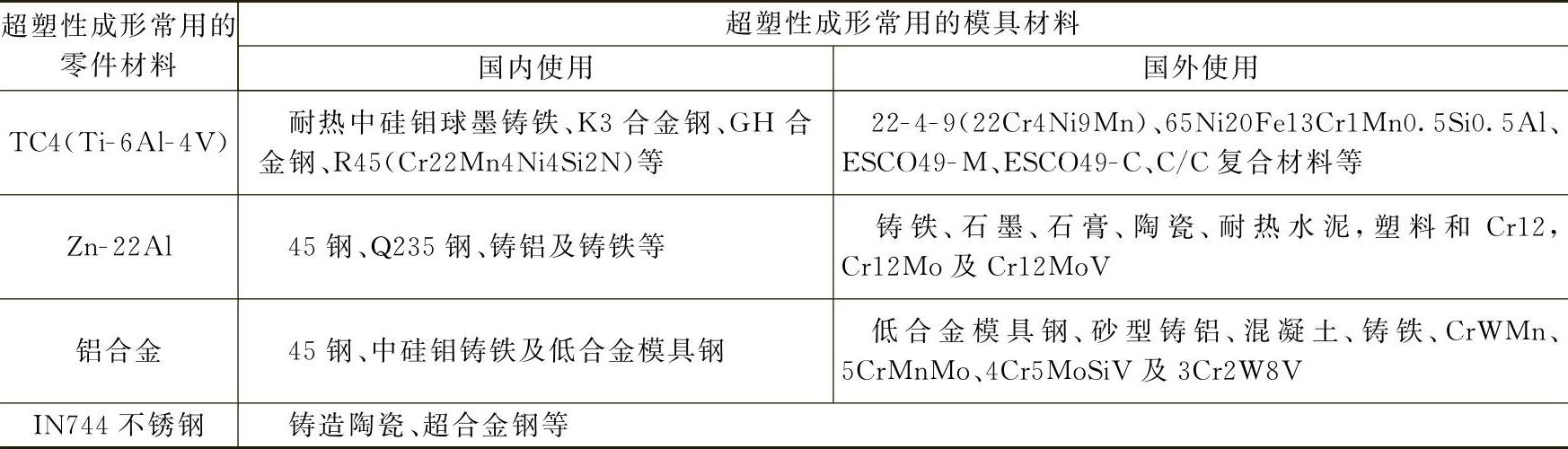

超塑性成形零件常用的材料见表8-19。

8.超塑性成形的工艺装备

(1)模具材料 对于超塑性成形温度较低的铝基合金零件,其模具材料可按常规选用。

1)对于超塑性成形温度较高的钛基合金、合金钢零件,必须仔细、慎重地选择模具材料。一般有以下选用原则:

①高温机械性能和抗热蠕变性能好。

②上乘的抗氧化性能。

③有良好的铸造、锻压、机加工性能和焊接性能。

④抗高温生长性能和高温尺寸稳定性能好。

⑤模具材料的热膨胀系数与零件尽可能地接近。

⑥良好的抗急冷、抗急热性能。

⑦热稳定性好,对零件材料无污染。

⑧货源充足,成本低。

2)超塑性成形常用的模具材料见表8-19。

表8-19 超塑性成形常用的零件材料和模具材料

3)此外还有耐高温陶瓷模具材料。高温陶瓷作为超塑性成形的模具材料,与其他模具材料相比较,具有极优越的综合理化性能,在超塑性成形领域开发前景良好。

高温陶瓷按种类分为水玻璃陶瓷、磷酸铝陶瓷、石英陶瓷、耐高温水泥陶瓷、碳化硅陶瓷等。

耐高温陶瓷模具具有以下特性:

①具有高抗氧化性和耐热性。

②高温组织稳定,抗生长性好。

③线膨胀系数小。

④高抗压强度和高硬度值。

⑤制造简单、资源丰富及成本低。

⑥缺点是抗拉强度、抗急冷、抗急热性能差。

(2)超塑性成形模具设计 超塑性成形模具设计、制造详见本书9.4节所述。

9.超塑性成形设备(装置)

超塑性成形设备详见本书第10章所述。

10.超塑性成形的典型工艺流程

以吹塑气压法为例,TC4(Ti-6Al-4V)钛合金典型构件的工艺流程如下:

下料→表面除油酸洗→清理模具、涂覆涂料→装件→置入加热装置升温→到温后充氩成形→放气→氩气保护下炉内冷却→卸模取件→剪切余量→酸洗→检验→包装。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。