1.翻边成形的定义

翻边成形是指利用模具将工件的孔边缘或外边缘翻成竖立直边的成形方法。翻边模和型胎是其主要的工艺装备。利用翻边成形,可以加工各种具有特殊空间形状和良好刚度的立体零件,机械压力机、橡皮囊液压机是翻边成形的主要设备。

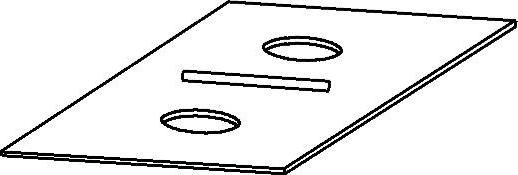

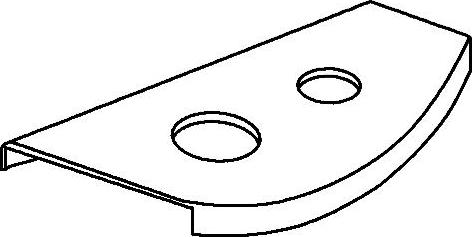

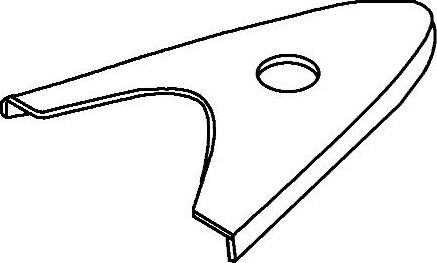

典型的翻边结构零件有腹板、隔板、前缘肋、加强件等。图8-8~图8-10所示为腹板、隔板、前缘肋上的翻边。

图8-8 腹板零件上的翻边

图8-9 隔板零件上的翻边

图8-10 前缘肋上的翻边

2.翻边成形工艺分类

根据零件边缘的形状和应力、应变状态不同,翻边可分为内缘翻边和外缘翻边,内缘翻边又分为圆孔翻边和非圆孔翻边。

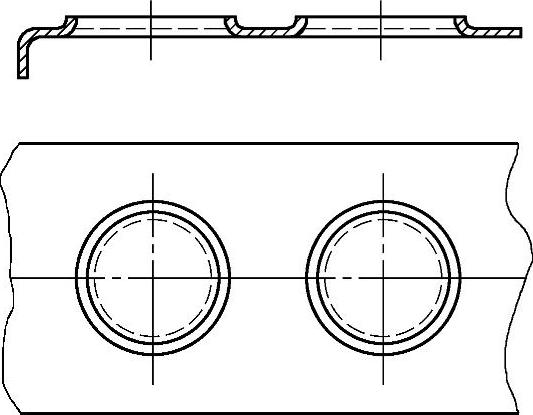

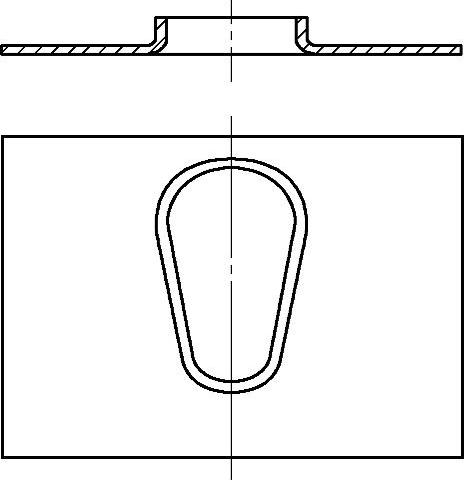

(1)内缘翻边 内缘翻边是利用模具对零件上的孔进行翻边成形,如图8-11、图8-12所示。

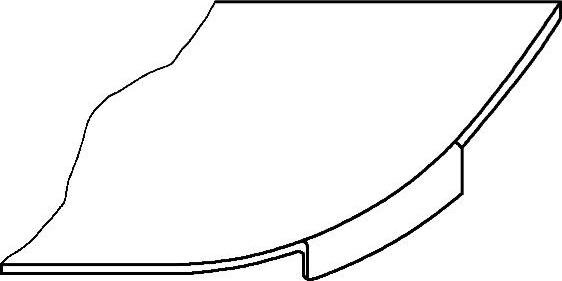

(2)外缘翻边 外缘翻边是利用模具对零件上的外缘进行翻边成形,如图8-13所示。

图8-11 内缘翻边(圆孔)

图8-12 内缘翻边(非圆孔)

图8-13 外缘翻边

3.翻边成形方法

(1)冲压翻边 冲压翻边是在机床压力作用下,利用翻边模将零件内缘或外缘翻成竖直边的方法,如图8-11所示,常用于内缘翻边成形。冲压翻边前,在毛坯上制出展开孔,砂光孔边缘后使用翻边模冲压成形。如果材料为CZ或T状态,常采用将模具和零件加热后冲压翻边的方法,以防翻边破裂。

(2)橡皮液压翻边 橡皮液压翻边是在橡皮垫或液压橡皮囊的作用下,利用刚性液压模将零件内缘或外缘翻成竖直边的方法,如图8-19所示,常用于内缘及外缘翻边成形。外缘液压翻边成形时易产生折皱,需手工校正。液压成形翻边具有表面质量好、成形效率高等优点,特别适合同方向翻边结构多的零件。有些结构较复杂的零件,如带同方向的弯边、加强筋、加强窝、下陷等,可一次将零件液压翻边成形出来,修正热处理变形也可以采用液压校形。

(3)手工翻边 手工翻边是按成形模具,手工将零件内缘或外缘翻成竖直边的方法。由于手工翻边成形表面质量差、成形效率低,所以实际生产中使用较少,通常用于不能在液压机或冲床上成形的零件。

4.圆孔翻边工艺参数

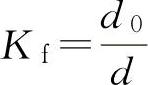

零件圆孔翻边系数Kf应大于极限翻边系数Kfmin,即Kf>Kfmin,其中

式中 d0——展开孔直径(mm);

d——翻边后竖边直径(mm)。

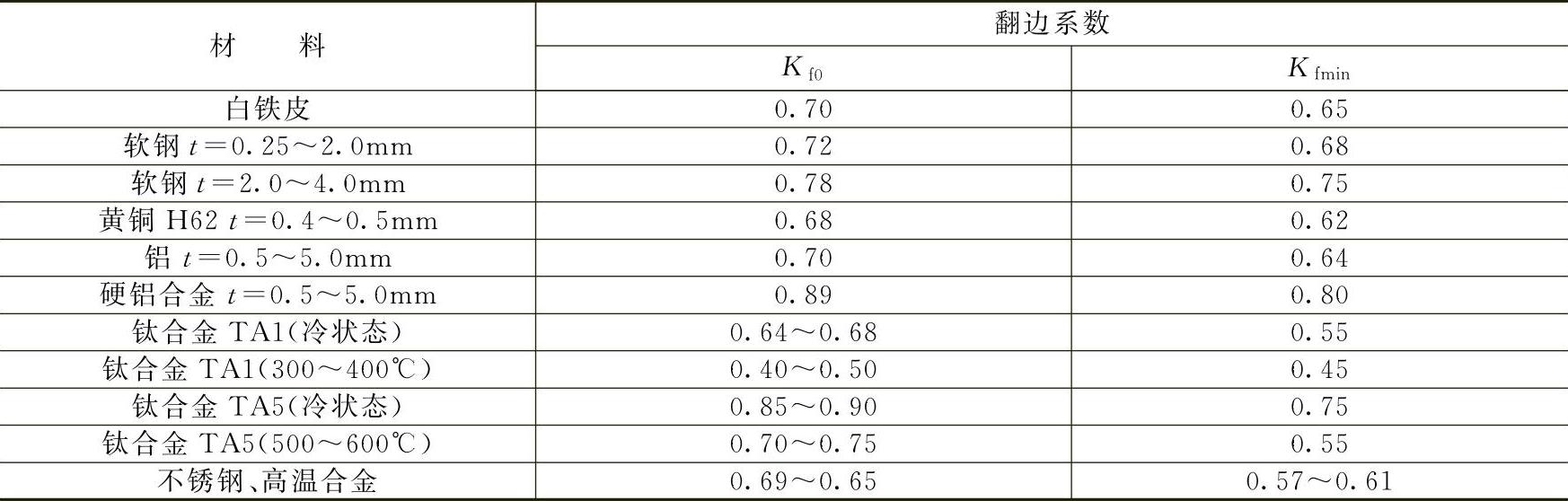

对于接近或小于极限翻边系数的零件,常采用加热冲压成形,即先将零件和模具加热到一定温度,再将加热后的零件固定到加热好的模具上冲压成形;也可采用多次翻边,并在两道工序之间进行退火。翻边成形的极限取决于材料的塑性延伸能力,用极限翻边系数Kfmin表示,部分材料的极限翻边系数见表8-3。(https://www.xing528.com)

表8-3 部分材料的首次翻边系数和极限翻边系数

注:Kf0为首次翻边系数,Kfmin为极限翻边系数,t为材料厚度。

5.典型工艺流程

(1)内缘翻边

1)制出零件翻边孔的展开孔,并砂光展开孔边缘,防止成形时产生裂纹。

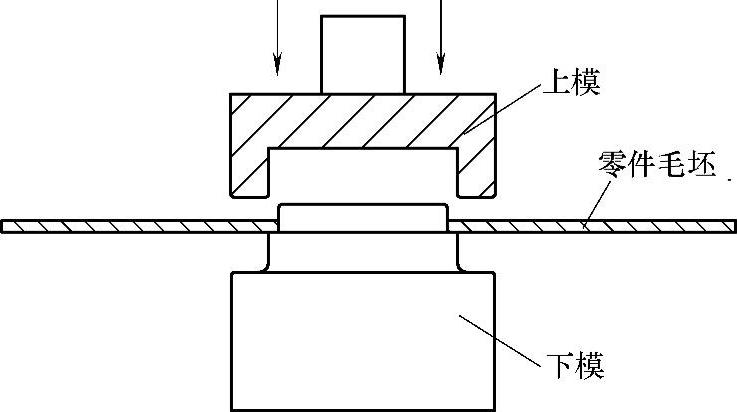

2)将零件与模具定位准确,如图8-14所示。

3)利用模具将孔边缘翻成竖立直边,如图8-15所示。

图8-14 内缘翻边的定位

图8-15 内缘翻边的成形

(2)外缘翻边

1)制出零件外缘翻边的展开毛坯,并砂光毛坯边缘,防止成形时产生裂纹。

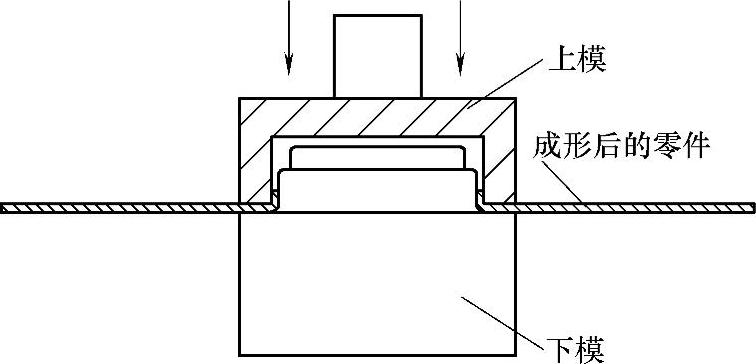

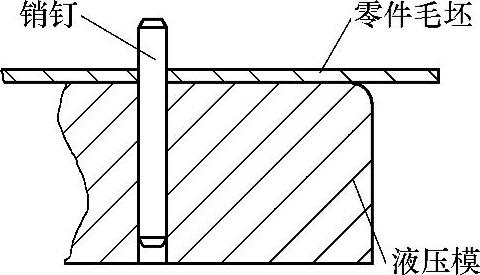

2)将零件与模具定位准确,如图8-16所示。

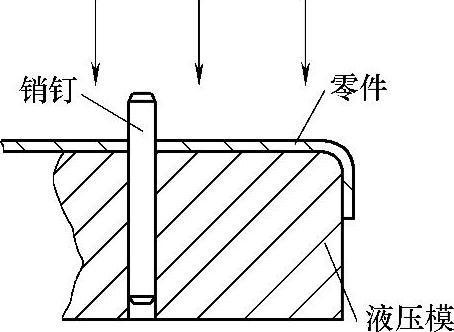

3)利用模具将零件外缘翻成竖立直边,如图8-17所示。

6.翻边成形的零件类型

翻边和翻边孔常见的翻边成形零件有:飞机的框肋、腹板、加强件、支承件;火箭的支承件、加强件等结构件;发动机的中隔板等。

7.翻边的模具设计

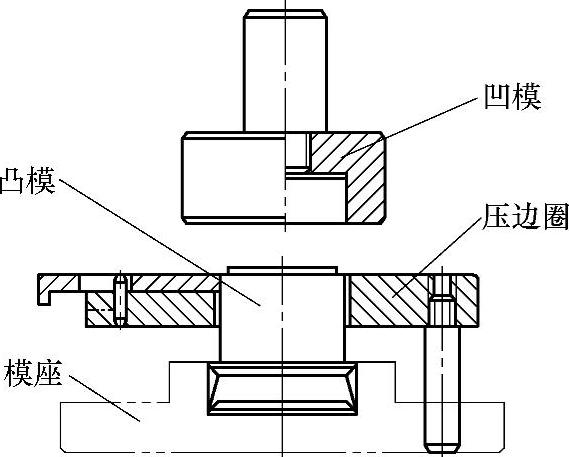

(1)翻边冲模 翻边冲模与拉深模类似,利用凸、凹模型面将翻边成形。翻边冲模分为带压边装置冲模和不带压边装置冲模。不带压边装置冲模结构简单,是航空制造业常用的冲模;带压边装置的冲模结构稍复杂,冲压成形质量较好。图8-18所示为翻边冲模结构。

图8-16 外缘翻边的定位

图8-17 外缘翻边的成形

图8-18 翻边冲模结构

(2)液压模 液压翻边成形的工装通常分为凹模和凸模,一般采用凹模为刚性模,凸模为橡皮模(见图8-19)。与冲压成形模具相比,液压模结构简单,零件成形极限高,表面质量好,可同时成形多个零件。液压模与橡皮接触的锐角部位需要倒圆R6~R8mm,一般为钢制或铝制型胎。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。