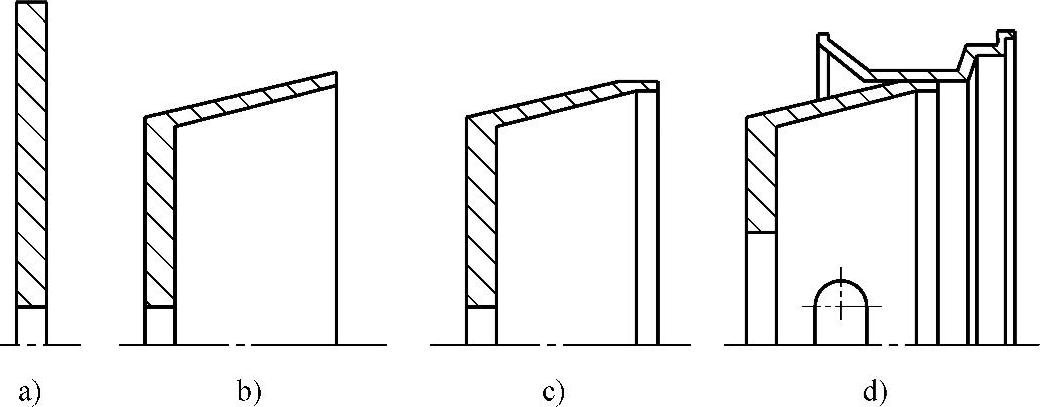

1.客车轮辐(见图7-50)

图7-50 火箭发动机壳体工序简图

a)坯料 b)剪切旋压 c)普通旋压收口 d)焊接

工件材料:St12钢。

工件特征:锥形、带收口段。

主要工序:下料—剪圆—钻孔—剪切旋压—普通旋压收口。

坯料形式:板材。

机床型号:ST500DK(ST600DK)。

工艺参数:n=98~130r/min,v=0.35~5mm/r;rρ=8mm;单旋轮,旋轮直径DP=210mm。

经济效益:代替原来的拉深、滚轧减薄工艺,可提高效率,减轻重量。每小时可生产60~120件。

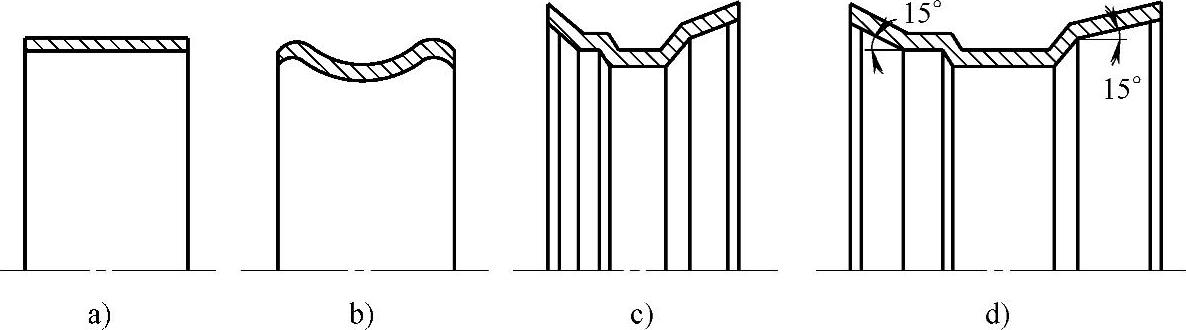

2.中心轮缘(见图7-51)

图7-51 中心轮缘工序简图

a)卷焊 b)冲压胀形 c)液压成型 d)强力旋压

工件材料:St13钢。

工件特征:环形件、带锥形段及筒形段。

主要工序:下钢带料—卷焊—冲压胀形—滚轧成形—强力旋压。

坯料形式:卷焊件预成形。

机床型号:AFM50ST。

工艺参数:n=120r/min,v=1.2mm/r;rρ=8mm;单旋轮,旋轮直径DP=230mm。

经济效益:节约材料,取消最终校形,降低成本。

3.洗衣机鼓筒(见图7-52)

图7-52 洗衣机鼓筒工序简图

(预成形,剪切旋压,普通旋压Ⅰ,Ⅱ,Ⅲ)

工件材料:95.5%纯铝。

工件特征:复杂回转体件、带锥底和倒锥体。

主要工序:下料—预拉深成形锥底—钻孔装配—剪切旋压—普通旋压Ⅰ(筒形段)—除油、退火—普通旋压Ⅱ(倒锥体)—高频退火—装配—普通旋压Ⅲ(卷边)—钻孔—阳极化。

坯料形式:板材预拉深件。

机床型号:SY-4卧式旋压机。

工艺参数:n=300~400r/min,v=0.9~1.2mm/r,用机器油加石蜡润滑。

经济效益:代替原来的以铸件机加工工艺,提高了强度,提高了成品率,节省加工费用25%,提高了工作表面质量,降低成本23%。(https://www.xing528.com)

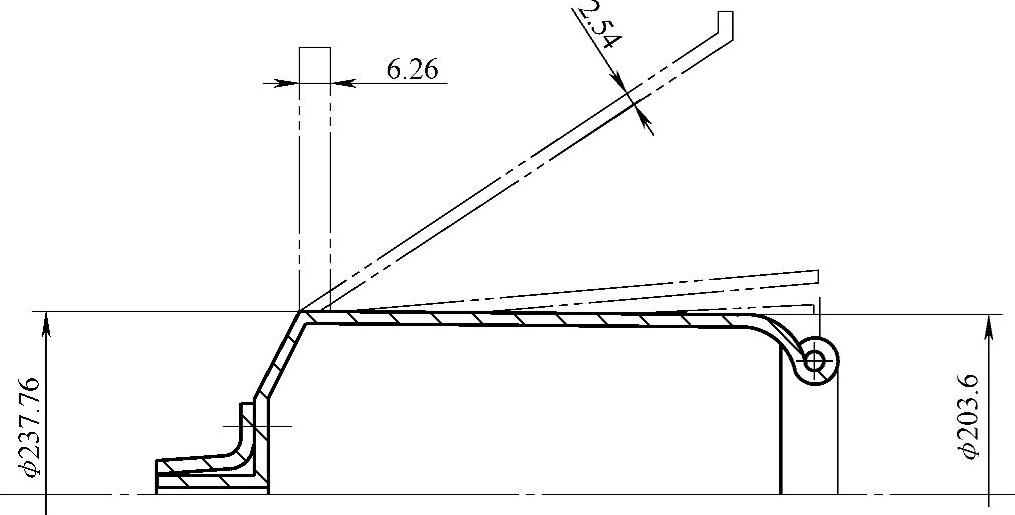

4.浮子(见图7-53)

图7-53 浮子工序简图

a)下料 b)剪切旋压,普通旋压受两端

工件材料:铝合金3A21。

工件特征:复合件、两端收口。

主要工序:下料—剪切旋压—切割两端—普通旋压收两端。

坯料形式:板材。

机床型号:TT-53。

工艺参数:n=130r/min,v=1.1mm/r,rρ=8mm,β=30°~35°。

经济效益:代替原来的三次普通旋压、二次退火工艺,提高了零件精度,可节约工时50%。

5.发动机罩(见图7-54)

图7-54 发动机罩工序简图

a)预拉深 b)强力旋压

工件材料:铝合金6061。

工件特征:复合形件。

主要工序:下料—预拉深成形—强力旋压(先剪切旋压、后流动旋压)。

坯料形式:板材预成形件;筒形段内径加大。

工艺参数:n=110r/min,v=1.0mm/r;单旋轮,旋轮直径DP=160mm,旋轮圆角半径rρ=8mm。

经济效益:替代原来的两半焊接成形工艺,消除了焊缝,提高了材料性能。

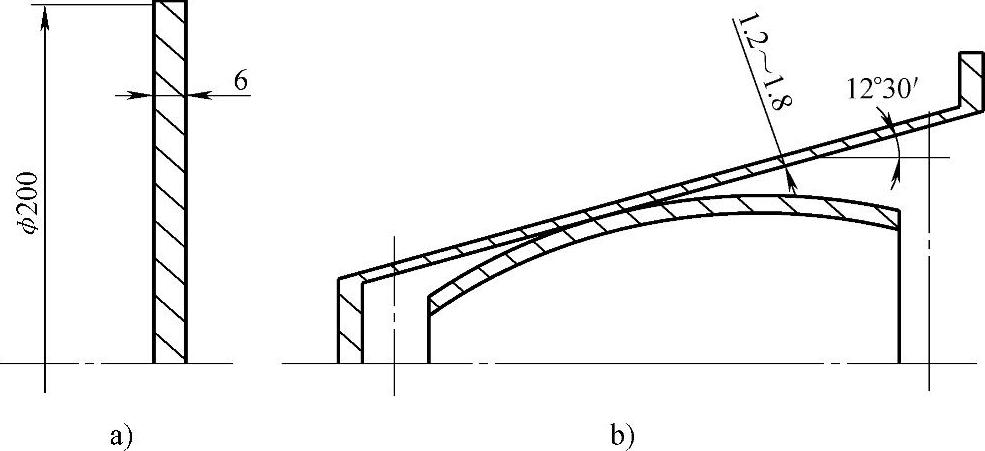

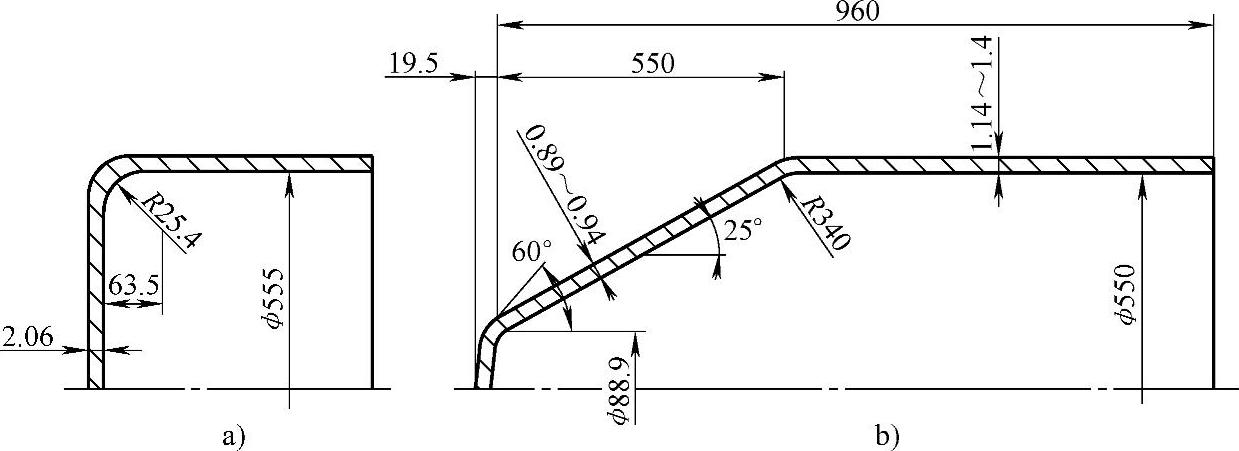

6.衬筒(见图7-55)

图7-55 衬筒工序简图

a)预拉深 b)强力旋压

工件材料:铬镍钼耐热合金。

工件特征:复合形件、带曲母线回转体段及筒形段。

主要工序:下料—拉深Ⅰ—固溶处理—拉深Ⅱ—强力旋压(先剪切旋压、后流动旋压)—固溶处理—切边。

坯料形式:板材预拉深成形件;筒形段内径加大1~1.5mm。

机床型号:SY-4。

工艺参数:n=400r/min,v=0.3mm/r;氯化石蜡油剂润滑。

经济效益:代替原来的6次拉深、2次滚压、6次退火等工序;节约工装费用68%,节约工时55%,避免了顶部变薄超差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。