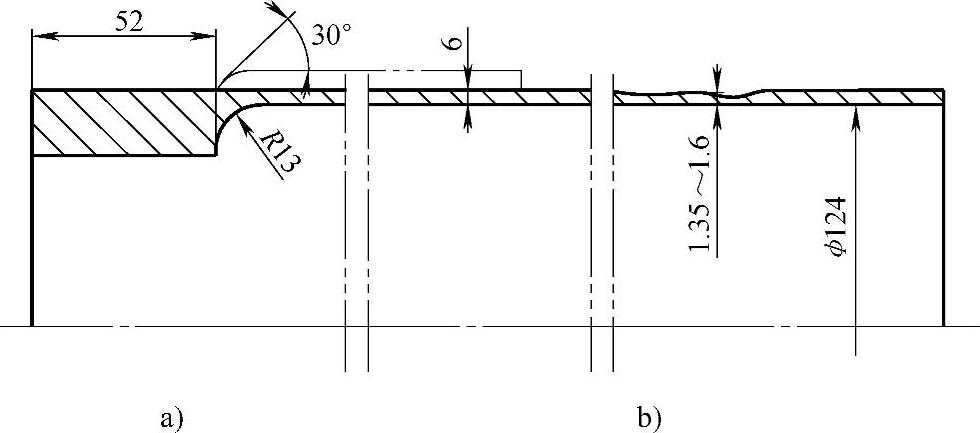

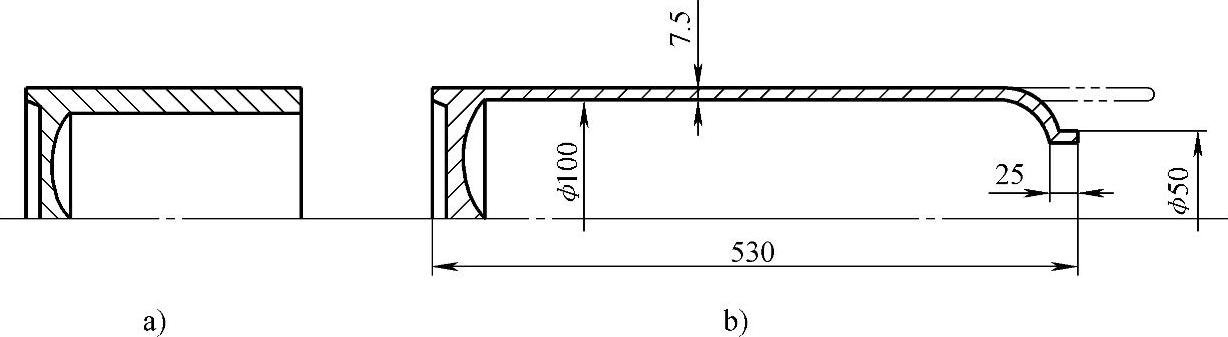

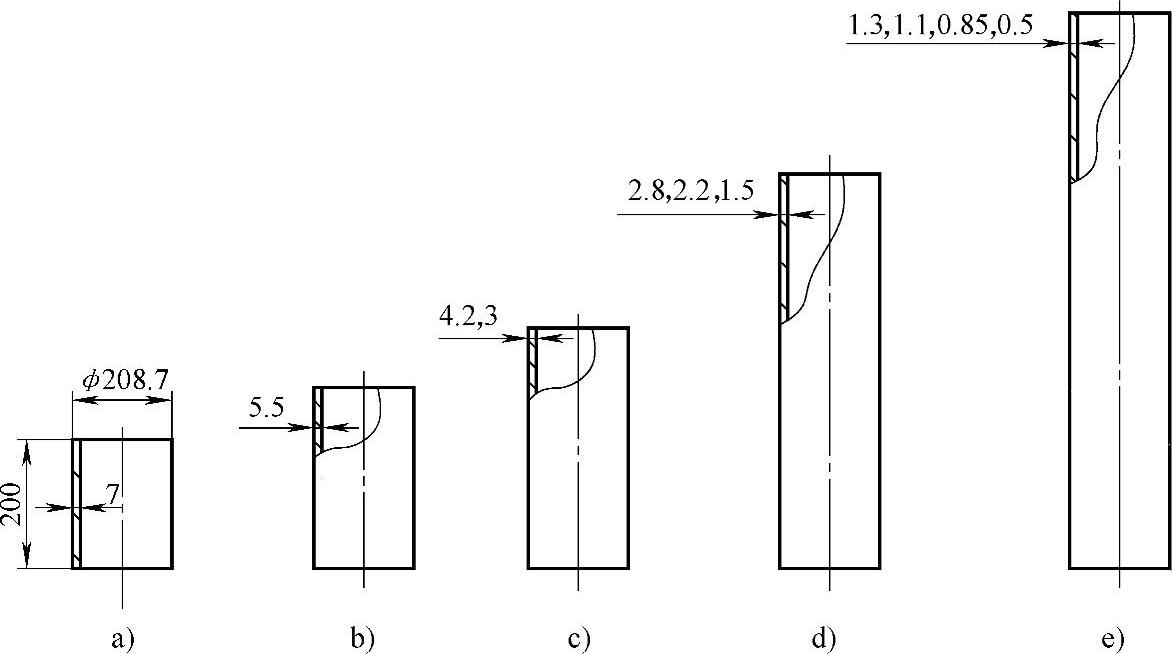

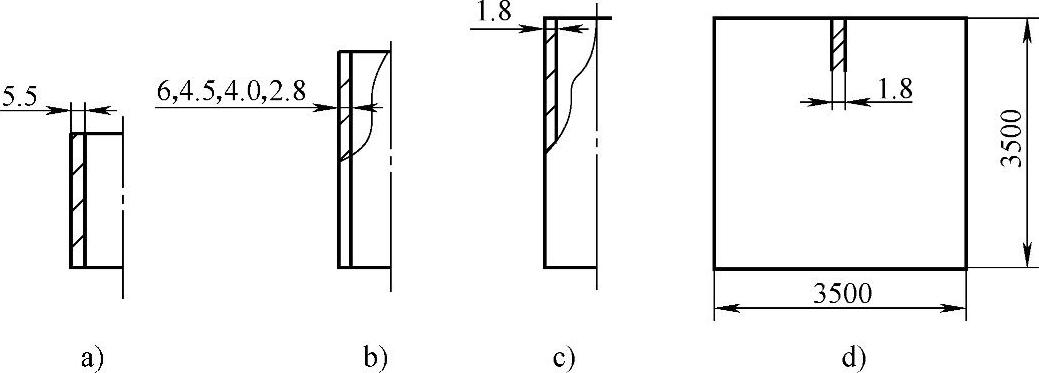

1.壳体(见图7-34)

图7-34 壳体工序简图

a)坯料机加工 b)正向旋压

工件材料:合金钢30GrMnSiA。

工件特征:筒形件、一端带内凸台、一端带外凸台。

主要工序:管坯车削—流动旋压Ⅰ—退火—流动旋压Ⅱ—流动旋压Ⅲ—流动旋压Ⅳ—车削。

坯料形式:厚壁管坯预车削。

机床型号:SY-4。

工艺参数:双旋轮,正旋;Ψt=25%、24.5%、23.5%、42.5%;n=200r/min、200r/min、100r/min、200r/min;v=0.5mm/r、0.5mm/r、1mm/r、0.5mm/r。

工件质量:壁厚差0.1~0.2mm,椭圆度0.3~0.4mm,外径差0.3~0.5mm。

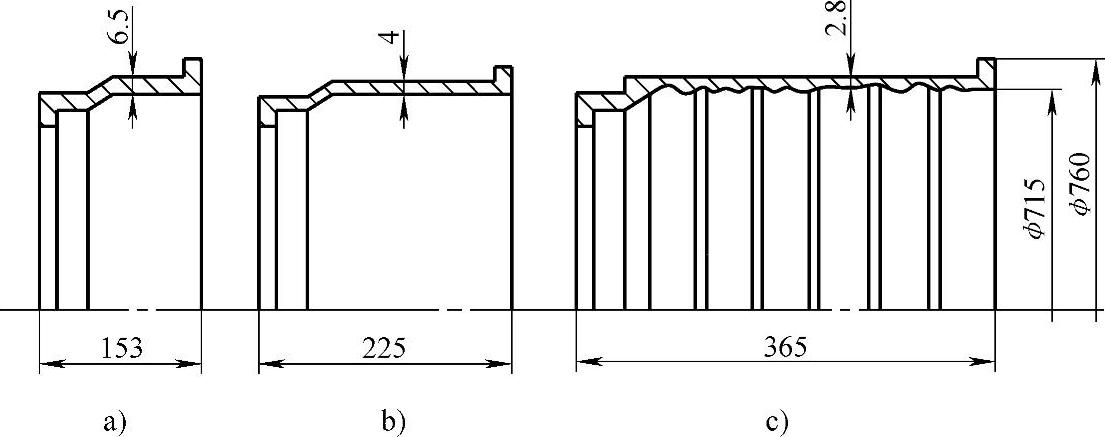

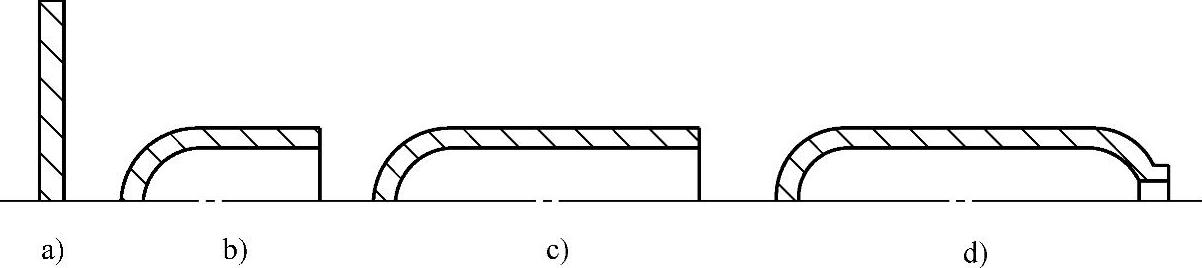

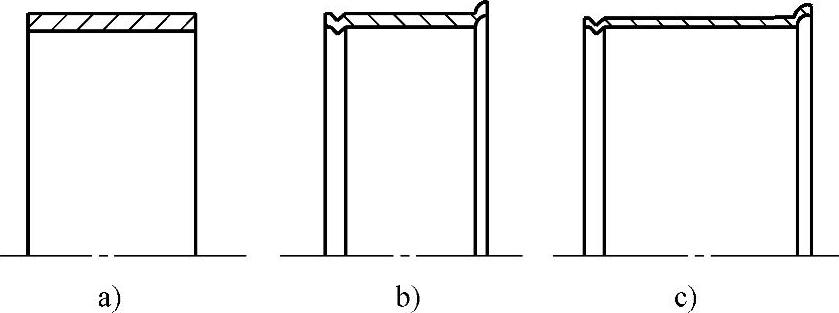

2.内机匣(见图7-35)

图7-35 内机匣工序简图

a)坯料 b)流动旋压Ⅰ c)流动旋压Ⅱ

工件材料:不锈钢321。

工件特征:筒形件、一端带凸缘、一端带内凹,筒身部带内凸筋及外强筋。

主要工序:型材卷焊—流动旋压Ⅰ—流动旋压Ⅱ—滚压外加强筋—胀形校正。

坯料形式:型材卷焊。

机床型号:Hydrospin42。

工艺参数:n=600r/min,v=0.9mm/r;双旋轮,旋轮直径DP=250mm,旋轮圆角半径rρ=8mm。

经济效益:代替原先由8个部分焊后车削的工艺,节约材料40%,缩短了工时,改进了焊缝质量,减轻工件重量26.7%,提高零件的整体机械性能和疲劳性能。

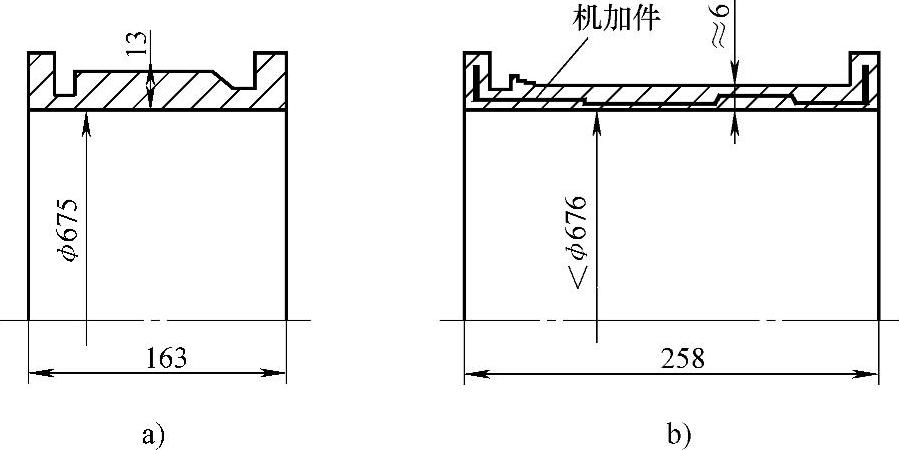

3.铝压力锅(见图7-36)

工件材料:铝合金6063。

工件特征:筒形件、带厚底及厚凸缘。

主要工序:下料—旋压(先普通旋压再正向流动旋压)—翻边—车边。

坯料形式:板材经普通旋压预成形。

机床型号:ST500HS。

图7-36 铝压力锅工序简图

a)坯料 b)普通旋压及正向流动旋压

工艺参数:n=1300r/min,v=1.2mm/r;单旋轮,旋轮直径DP=200mm,旋轮圆角半径rρ=8mm。

经济效益:每小时可产60件,减少大量冲压模具工装。

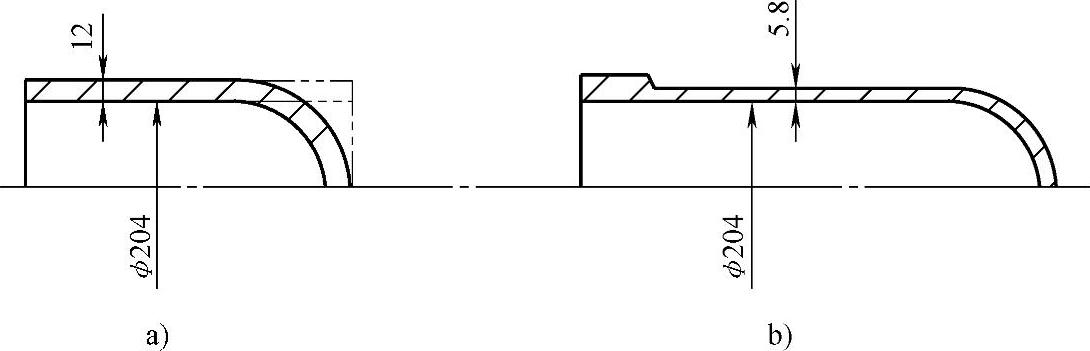

4.不锈钢压力锅(见图7-37)

工件材料:不锈钢316。

工件特征:筒形件、变壁厚、带翻边、带底。

主要工序:下料—拉深成形—正向流动旋压—翻边。

图7-37 不锈钢压力锅工序简图

a)下料 b)预拉深 c)正流动旋压翻边

坯料形式:板材预成形件。

机床型号:ST400H。

工艺参数:n=1200r/min,v=1.2mm/r;单旋轮,旋轮直径DP=200mm,旋轮圆角半径rρ=10mm。

经济效益:代替原来的深拉深工艺,减少了磨削和抛光工作量,每小时可产90件。

5.二氧化碳气瓶(见图7-38)

图7-38 二氧化碳气瓶工序简图

a)挤压坯料 b)正向流动旋压,热普通旋压收口

工件材料:铝镁硅时效铝合金。

工件特征:筒形件、带厚底、一端收口。

主要工序:挤压厚壁筒—流动旋压—普通旋压缩径。

坯料形式:挤压坯料。

机床型号:ST500VS(流动旋压);EN500(缩径普通旋压)。

工艺参数:n=1000r/min,v=2.1mm/r;单旋轮,旋轮直径DP=220mm,旋轮圆角半径rρ=8mm。

工件质量:试验压力28MPa,工作压力15MPa。

经济效益:比钢瓶轻2/5。

需求行业:可用于航空、潜水、救护、消防、野营所需气瓶。

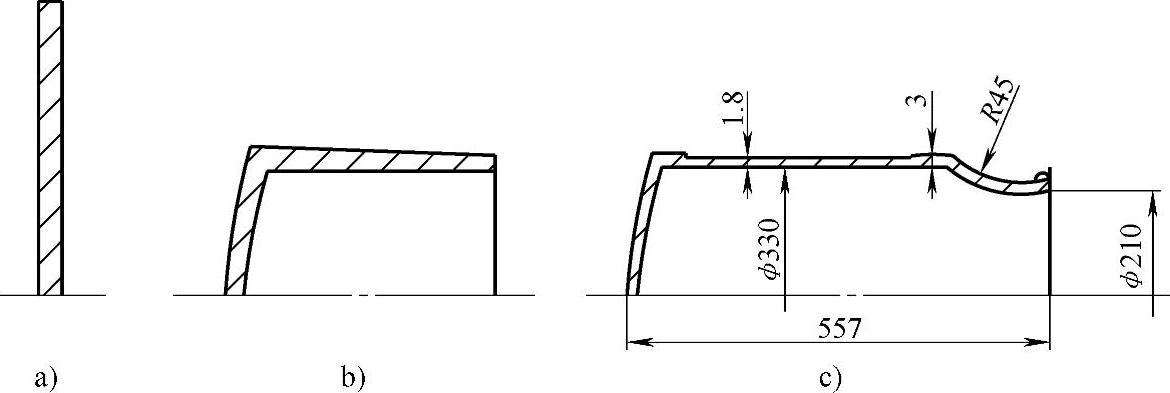

6.小型气瓶(见图7-39)

工件材料:合金钢。

工件特征:筒形件、带球底、一端带缩径。

图7-39 小型气瓶工序简图

a)下料 b)普通旋压成形 c)正向流动旋压 d)普通旋压收口

主要工序:下料—普通旋压—退火、吹砂—流动旋压—车端面—普通旋压缩径—车端面—钻孔、车锥螺纹—热处理。

坯料形式:板材普通旋压预成形件。

机床型号:ST500VS(流动旋压);EN500(普通旋压缩径)。

工艺参数:n=980r/min,v=1.3mm/r;单旋轮,旋轮直径DP=200mm,旋轮圆角半径rρ=12mm。

使用对象:用于ϕ60~140mm的气瓶,预成形也可用拉深、旋压、热锻或热挤等。

7.乙炔气瓶(容量大于5L,工序简图如图7-40所示)

图7-40 乙炔气瓶工序简图

a)无缝钢管普通旋压封口 b)正向流动旋压

工件材料:合金钢34CrMo4。

工件特征:筒形件、带球底、一端带外凸起。

主要工序:无缝管坯—普通旋压封口—退火、吹砂—流动旋压Ⅰ—流动旋压Ⅱ。

坯料形式:无缝钢管,一端普通旋压封口。

机床型号:ST500VS(流动旋压);EN500(普通旋压)。

工艺参数:n=900r/min,v=1.5mm/r;单旋轮,旋轮直径DP=220mm,旋轮圆角半径rρ=10mm。

经济效益:用原来的工艺方法加工,工件壁厚差达2mm,而采用上述工艺可大大减少壁厚差,减轻重量。

8.奶罐(见图7-41)

工件材料:铝合金6063。

工件特征:筒形件、带底、一端缩径。

主要工序:下料—普通旋压成形—正向流动旋压—普通旋压缩径—车端面—普通旋压卷边。

坯料形式:板材预成形件。

图7-41 奶罐工序简图

a)下料 b)普通旋压 c)正向流动旋压,收口,卷边

机床型号:SY-4。

工艺参数:n=970r/min,v=1.5mm/r;单旋轮,旋轮直径DP=200mm,旋轮圆角半径rρ=10mm。(https://www.xing528.com)

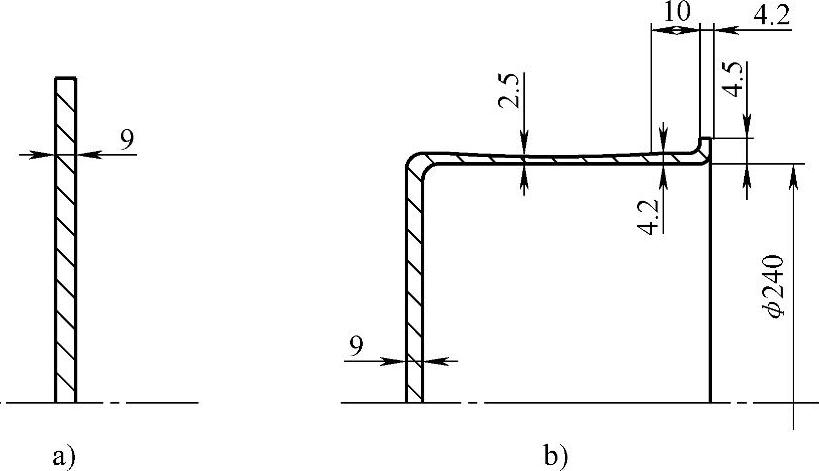

9.薄壁管件(见图7-42)

图7-42 薄壁管工序简图

a)管坯 b)第一道次旋压 c)第二道次旋压 d)第三道次旋压 e)第四道次旋压

工件材料:高温合金。

工件特征:薄壁直筒。

主要工序:管坯车削—均匀化退火、酸洗、打磨—流动旋压Ⅰ(一道次)—固熔、酸洗、打磨—流动旋压Ⅱ(二道次)—固熔、酸洗、打磨—流动旋压Ⅲ(三道次)—固熔、酸洗、打磨—流动旋压Ⅳ(四道次)—真空退火—校形—砂光外表面。

坯料形式:管坯、车削,壁厚差不大于0.5mm。

机床型号:立式240旋压机。

工艺参数:三旋轮旋压;反向流动旋压;Ⅰ、Ⅱ、Ⅲ道次旋压的Ψt分别为25%、45%、50%;v一般为2.5mm/r(旋压Ⅲ为1.1、旋压Ⅳ为0.7mm/r);旋压Ⅰ、Ⅱ,DM=208.3mm,αp=30°,hp=2mm,rρ=1.2mm;施压Ⅲ、Ⅳ旋:DM=208.4mm,αp=30°,hp=2mm,rρ=1.2mm(旋压Ⅳ-4旋:hp=0.8mm,rρ=1mm)。

备注说明:在旋压Ⅰ、Ⅱ时扩径,在旋压Ⅲ、Ⅳ时收径。

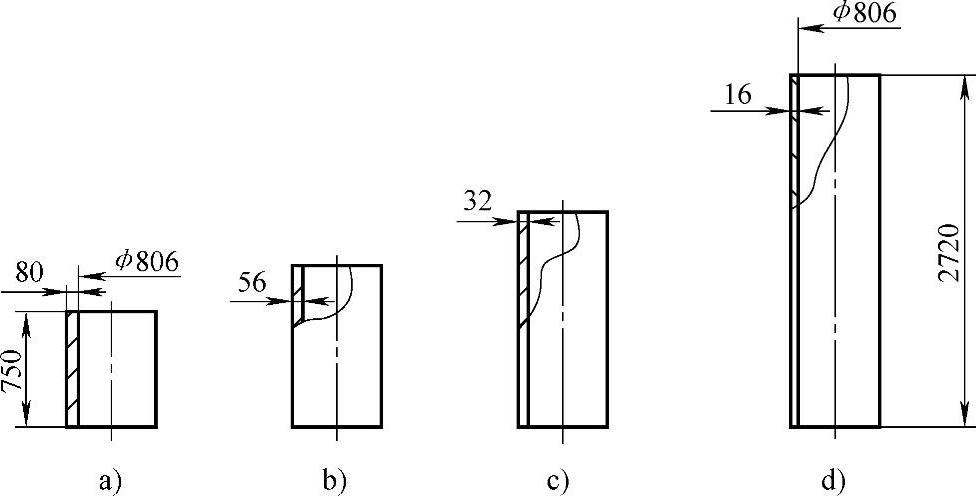

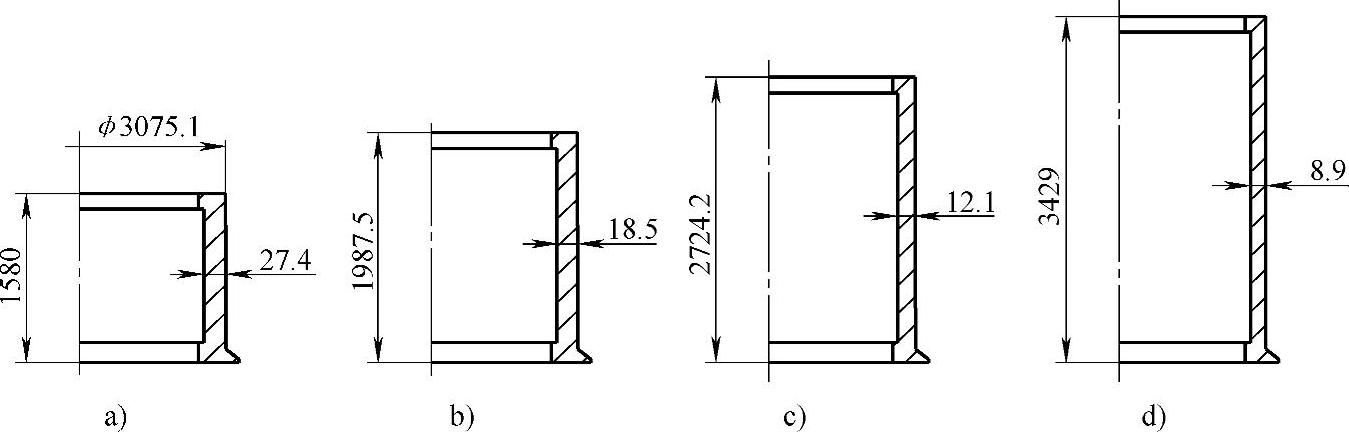

图7-43 化工罐工序简图

a)坯料 b)第一道次旋压 c)第二道次旋压 d)第三道次旋压

10.化工罐(见图7-43)

工件材料:高纯铝。

工件特征:厚壁直筒。

主要工序:离心铸坯—车削—流动旋压Ⅰ—车端面—流动旋压Ⅱ—流动旋压Ⅲ—车端面。

坯料形式:离心铸坯,车削。

机床型号:2m立式旋压机。

工艺参数:三旋轮旋压;反向流动旋压;n=10~20r/min;Ψt=30%、43%、50%。流动旋压Ⅰ与Ⅱ为热旋,芯模预热400℃,工件预热到320~350℃,采用v=0.5~1.2mm/r,αp=25°,rρ=50mm,hp=28mm;流动旋压Ⅲ为冷旋,采用v=0.8~1.5mm/r,αp=30°,rρ=20mm,hp=18.5mm;用二硫化钼润滑内壁。

备注说明:热旋温度小于200~320℃时延性差,当大于400℃时易扩径和堆积。Ψt太小时内表面易裂,Ψt过大时易堆积和扩径。

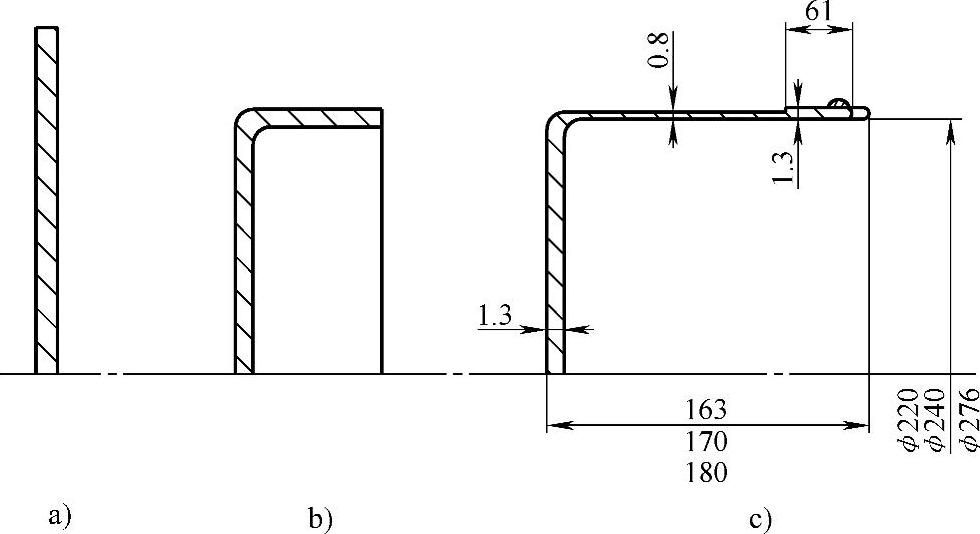

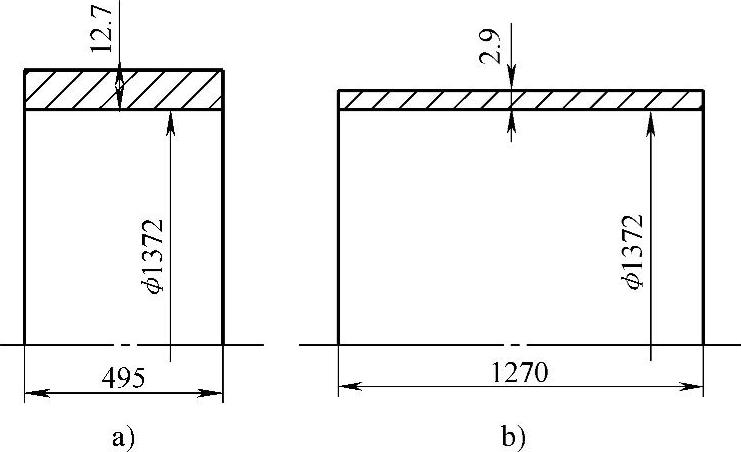

11.燃烧室内壁(见图7-44)

工件材料:高温合金。

工件特征:筒形。

主要工序:下料—卷焊—流动旋压Ⅰ—热处理—流动旋压Ⅱ。

坯料形式:板材卷焊,硬度不大于92HRB。

机床型号:Hydrospin60。

工艺参数:双旋轮,反向流动旋压;v=1.5mm/r,rρ=8mm,n=300r/min,旋轮直径DP=200mm。

图7-44 燃烧室内壁工序简图

a)卷焊坯料 b)反向流动旋压

工件质量:壁厚差不大于0.1mm,内径偏差不大于0.25mm,可承压16MPa。

12.发动机机匣(见图7-45)

工件材料:合金钢4130(AISI)。

工件特征:筒形。

主要工序:锻坯车削—反向流动旋压Ⅰ—退火、吹砂—反向流动旋压Ⅱ—退火、吹砂—车端面—胀形校正—清理。

图7-45 发动机机匣工序简图

a)锻坯车削 b)第一道次旋压 c)第二道次旋压

坯料形式:锻坯。

机床型号:Hydrospin75。

工艺参数:双旋轮,反旋;n=50~65r/min,v=50.8~76.2mm/r,Ψt=55%~60%;冷却剂为Cimcool与水混合剂;芯模坯料间隙为1.0mm;反向流动旋压Ⅱ后工件与芯模间隙为0.127~0.889mm。

备注说明:最终退火采用不锈钢模具,壁厚32mm,外径在冷态时与工件内径相同,热态时将工件胀大、撑圆。

13.超宽板(见图7-46)

图7-46 超宽板工序简图

a)坯料 b)第一~第四道次旋压 c)第五道次旋压 d)成品板材

工件材料:铝合金3A21。

工件特征:筒形件(展开后为宽板)。

主要工序:下料—卷焊—反向流动旋压—剖开—打卷—退火—碾平。

坯料形式:板材卷焊的筒形坯料。

机床型号:2m立式旋压机。

工艺参数:三旋轮,反向流动旋压;分5次旋压,相应取Ψt=9%、10%、11%、30%、35.7%,n=10r/min、10mm/r、10r/min、14r/min、14r/min,v=5mm/r、5mm/r、5mm/r、1.2mm/r、0.8mm/r;芯模材料为铸钢。

备注说明:旋压时,Ψt太大易产生堆积、起皮、鼓包;Ψt太小易扩径。碾平时,压力过大易导致扩径、鼓包,压力过小则不能消除波纹。

14.大型卡车平底轮辋(见图7-47)

工件材料:St12钢。

工件特征:环形件,带局部变薄筒形段。

主要工序:下料—卷焊—滚压成形—正向流动旋压。

坯料形式:板材卷焊件,预滚压成形。

机床型号:ST600VSF。

图7-47 大型卡车平底轮辋工序简图

a)卷焊坯料 b)滚压成形 c)正向流动旋压

工艺参数:v=0.6mm/r,n=800r/min;单旋轮,旋轮直径DP=200mm,rρ=8mm,Ψt≈40%。

经济效益:节约原材料,提高零件强度、精度,比起传统工艺,提高了同心度及表面粗糙度。每小时可产60~100件。

15.机匣(见图7-48)

工件材料:不锈钢。

工件特征:筒形,两端带凸缘。

主要工序:环轧件粗车—调质—精车—反向流动旋压Ⅰ—低温退火—反流动旋压Ⅱ—低温退火—反流动旋压Ⅲ—低温退火—补充车削—磁力探伤。

坯料形式:环轧件、调质并机加工。

机床型号:SY-4。

图7-48 机匣工序简图

a)坯料 b)第一道~三道次反向流动旋压

工艺参数:双旋轮,反旋;n=63r/min,v=1.25~1.5mm/r,Ψt=20%~25%,αp=30°,hp=4mm;坯料与芯模直径间隙0.3~0.5mm;二硫化钼油剂润滑。

工件质量:代替原工艺中的二个环轧件车削、滚焊、车削,节约材料46%,节约工时45%,消除了焊缝,提高了精度,降低了重量。

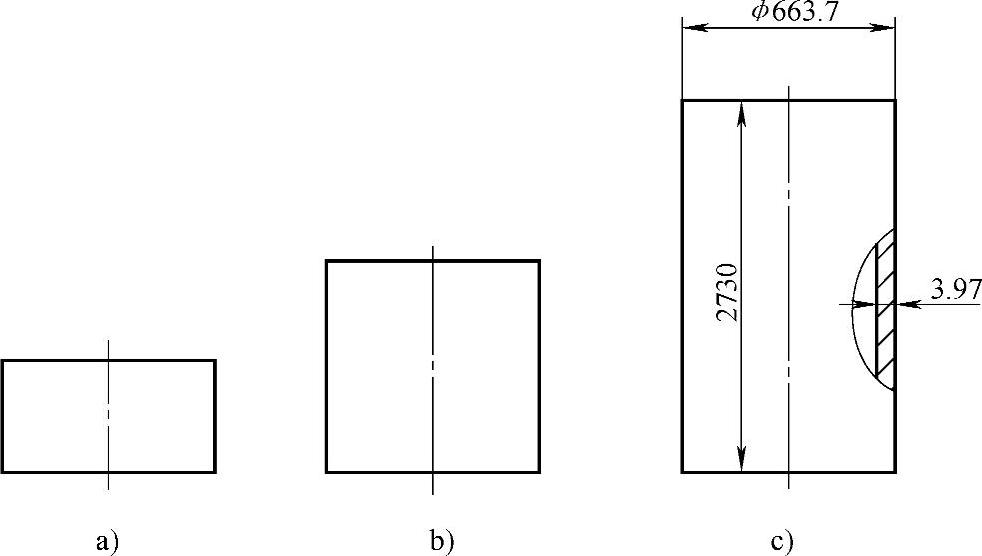

16.火箭发动机壳体(见图7-49)

图7-49 火箭发动机壳体工序简图

a)卷焊,机械加工坯料 b)反向流动旋压Ⅰ c)反向流动旋压Ⅱ d)反向流动旋压Ⅲ

工件材料:马氏体钢HP9-4。

工件特征:筒形、大直径、带内外凸缘。

主要工序:板坯热处理—卷焊—退火—机械加工—抛光—反向流动旋压Ⅰ—反向流动旋压Ⅱ—反向流动旋压Ⅲ。

坯料形式:板坯卷焊件,经机械加工并抛光。

机床型号:“绿色巨人”立式旋压机。

工艺参数:三旋轮、内旋、反旋;n=16~17r/min,v=2.4~3.1mm/r、Ψt=3.8%~41.2%;用干润滑剂润滑。

工件质量:外表面质量高,贴模良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。