1.减薄率与道次

锥形件剪切旋压减薄率的计算式见7.2.2节的式(7-4)。其中,旋压板坯时的减薄率和旋压预制坯的减薄率计算式分别见7.2.2节的式(7-2)、式(7-3)。

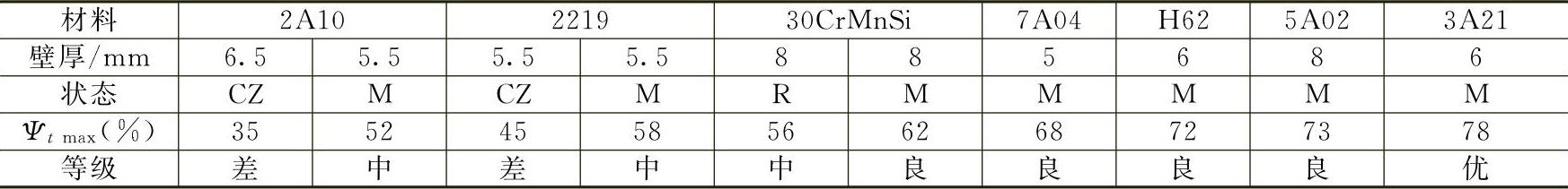

不同材料板坯旋压成椭球时的一道次极限减薄率ψtmax见表7-12,由表可以看出,相同合金在不同状态下的可旋性差别较大。小锥角工件剪切旋压后期道次的变形规律接近筒形强力旋压,应采用较小的减薄率。经多道次旋压可获得小到3°~4°半锥角工件。

表7-12 不同材料的板坯旋压成椭球时的一道次极限减薄率

注:CZ——淬火时效;M——退火;R——挤压状态。

2.壁厚偏离率

锥形件剪切旋压时,壁厚偏离率为工件实际壁厚tf相对于理论壁厚tt的偏差程度,即Δt=(tf-tt)/tf,包括Δt=0,Δt>0和Δt<0三种情况。

Δt>0,实际壁厚大于理论壁厚,为正偏离,此时有附加拉深变形,工件精度及材料可旋性降低,法兰边易起皱。Δt<0,实际壁厚小于理论壁厚,为负偏离,此时有附加轧压变形,旋压力急增,材料可旋性改善,旋轮前易堆积。剪切旋压变形偏离正弦规律时,法兰边易倾斜。Δt=0,为零偏离。

完全遵循正弦规律的剪切旋压成形较难达到,少量的偏离也是允许的。平板坯的锥形件剪切旋压偏离率Δt=-10%~+5%。预制坯的锥形件剪切旋压时,薄料采用正偏离,而厚料偏离率Δt可在-30%~+30%之间。

3.进给比

进给比又称进给率,是旋轮相对于坯料的进给速度与转速之比,即单位主轴转速内旋轮的进给量,公式如下

f=v/n (7-9)(https://www.xing528.com)

式中 f——进给比;

v——旋轮沿工件母线进给速度(m/min);

n——主轴转速,等于工件转速(r/min)。

进给比f大,则功效高,但应以旋压力、表面粗糙度值不过大为限,常以f=(0.1~1.5)n为选择参考。n为旋轮个数,壁厚和旋轮圆角半径大时,f取大值。

主轴转速n大,则功率高,但以不产生振动、旋压变形热量不过大为限,常以圆周速度vθ=50~300m/min为参考。当坯料厚、硬度大、直径小时,vθ取小值。

采用恒线速度和恒进给比,可以降低旋压件表面粗糙度值和提高尺寸精度。

4.旋轮参数

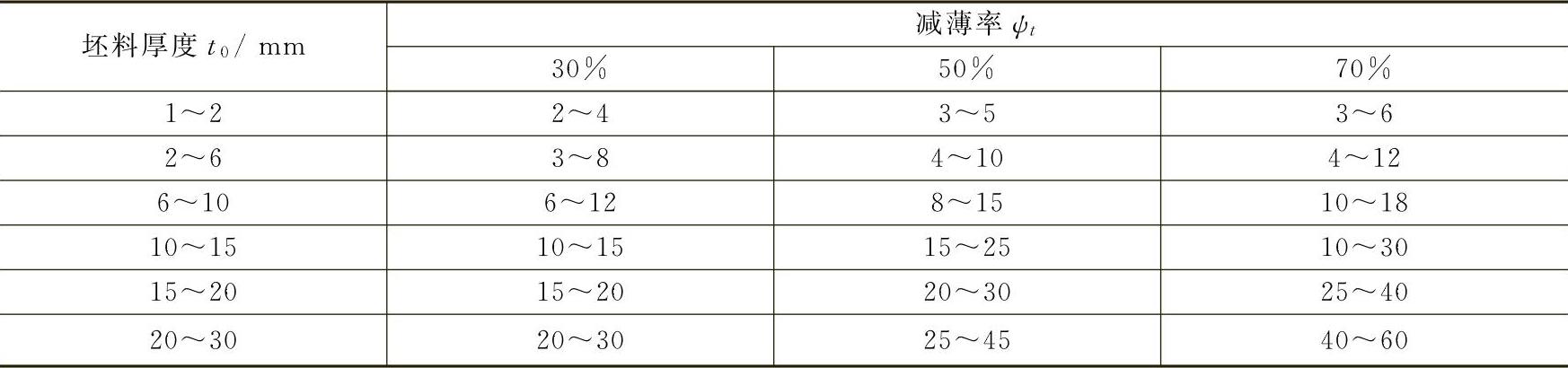

旋轮圆角半径rρ小,则旋压力小,工件贴模度好,但以不形成粘附、表面粗糙度值不过大为限,通常可在rρ=(1~4)t0范围内选择。锥形件强力旋压时的旋轮圆角半径见表7-13。

表7-13 锥形件强力旋压时的旋轮圆角半径

将2~3个形状、尺寸相同的旋轮配置在同一截面内工作,可以减少模具的弯曲与振动。采用2个圆角半径不同的旋轮,使两者保持一定的错距量,以圆角半径小的旋轮为精旋轮,减少旋轮与坯料的接触面积,可降低旋压力,提高旋压件的尺寸精度和改善其综合质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。