1.强力旋压的成形特征

强力旋压又称变薄旋压,是在普通旋压的基础上发展起来的,其成形过程为:模具带动坯料旋转,旋轮作进给运动,使坯料连续地逐点变薄并贴靠模具,成为所需要的零件。旋轮的运动轨迹由靠模或计算机程序控制。

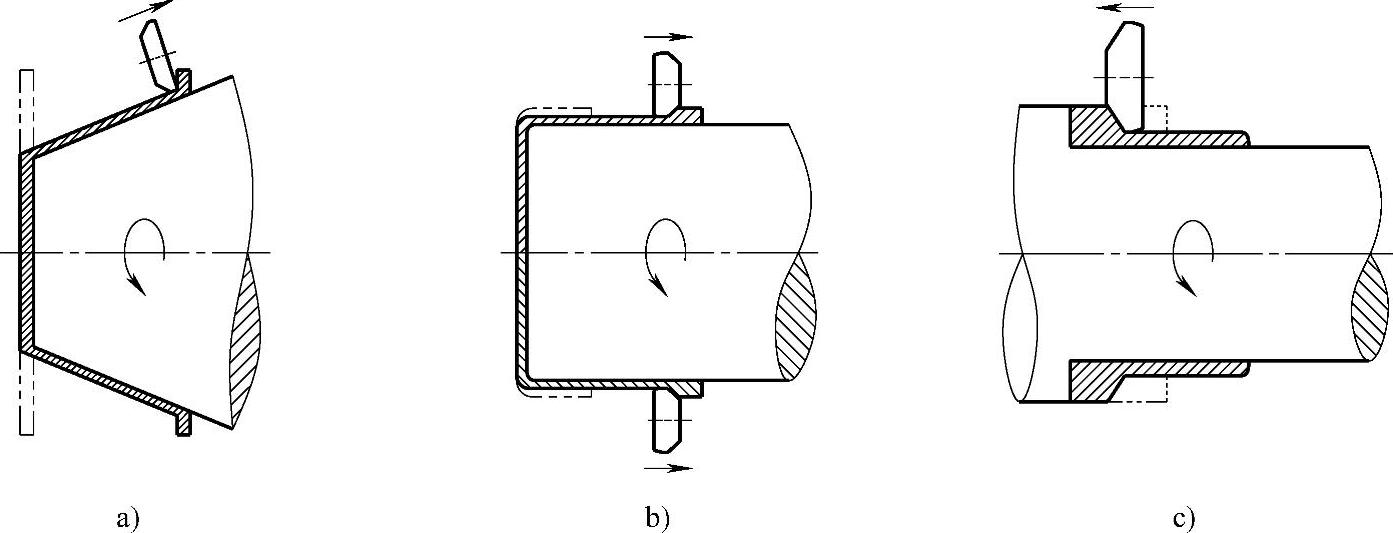

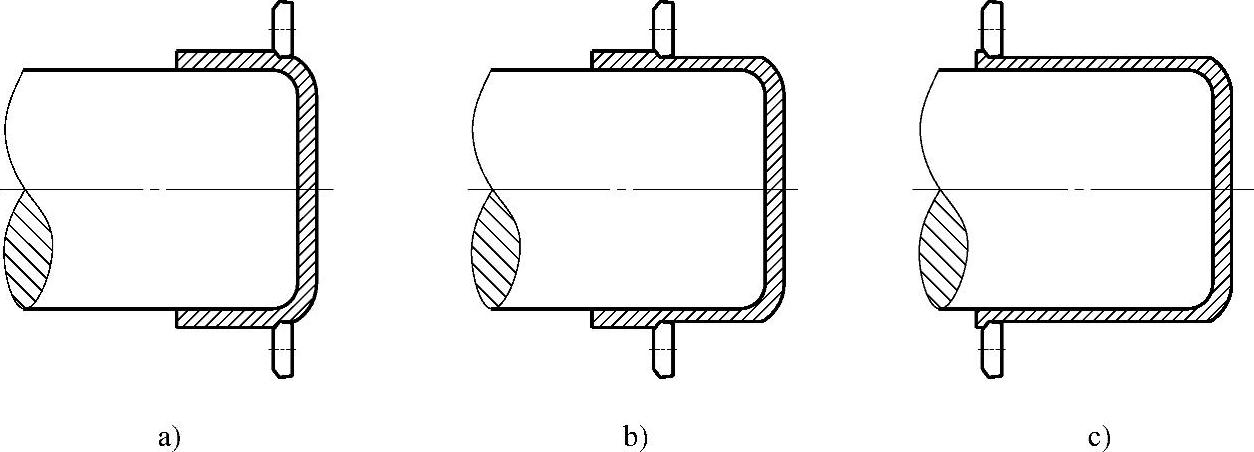

强力旋压有剪切旋压和流动旋压两大类。其中,剪切旋压成形异形件,流动旋压成形筒形件。图7-3中,图7-3a所示为锥形件的剪切旋压,图7-3b所示为筒形件的正向流动旋压,图7-3c所示为筒形件的反向流动旋压。

强力旋压件因外形不同,可分为锥形件、筒形件及复合件,复合件由锥形段和筒形段组成。锥形件的强力旋压采用板坯或预制空心坯料。筒形件的强力旋压采用短而厚、内径基本不变的筒形坯料。

强力旋压过程遵循体积不变原理,筒形件的强力旋压中,其变形前后的体积相等,公式表示为(Dm+t0/2)t0l0=(Dm+tf/2)tflf (7-1)

式中 Dm——模具直径(mm);

t0、tf——变形前后的壁厚(mm);

l0、lf——变形前后的长度(mm)。

为简化计算,式(7-1)可简写为t0l0=tflf。

锥形件强力旋压即剪切旋压,变形遵循正弦规律。

对板坯旋压时

tf=t0sinα (7-2)

对预制坯旋压时

t1/sinα1=t2/sinα2 (7-3)

式中 t0——坯料厚度,即变形前厚度(mm);

tf——成品壁厚,即变形后壁厚(mm);

α——模具半锥角(°);

t1——预制坯壁厚(mm);

α1——预制坯半锥角(°);

t2——工件壁厚(mm);

α2——工件半锥角(°)。

图7-3 剪切旋压和流动旋压示意图

a)剪切旋压 b)正向流动旋压 c)反向流动旋压

2.强力旋压的工艺类别

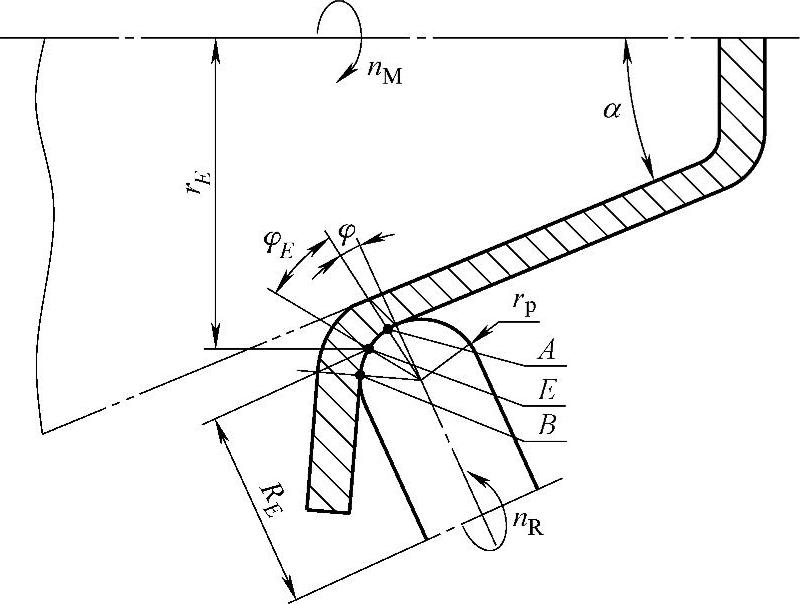

强力旋压可按变形性质、零件形状、旋轮与坯料相对运动的方向与位置、旋轮的形状与数量及温度等分类,主要类别见表7-3。

表7-3 强力旋压的主要类别

正旋指坯料的延伸方向与旋轮的进给方向相同,反旋指坯料的延伸方向与旋轮的进给方向相反。

热旋压时常见合金的热旋温度见表7-4。

除表7-3所列分类外,强力旋压还有其他分类方法,如下:按旋轮及模具与坯料的相对位置可分为外旋与内旋。内旋时,管坯外有模环,旋轮置于管坯之内,旋轮与管坯作相对转动;外旋时,旋轮与坯料的位置的相互调换。

按旋压工具的不同,强力旋压又可分为旋轮旋压和滚珠旋压。按旋轮数量的不同,强力旋压可分单轮旋压和多轮旋压。

管材旋压时可进行张力旋压,即工件轴向的自由端施加一个张应力,张应力小于变形材料屈服强度。该工艺适宜长管旋压,可消除变形失稳,提高管材平直度。

表7-4 常见合金的热旋温度

3.强力旋压的成形原理

强力旋压的主运动是模具带动坏料的旋转运动,工件的成形是依靠旋轮逐点连续挤压旋转的坏料来完成的。坏料在旋转时受到旋轮的阻碍而产生变形,同时,旋轮在摩擦力的作用下旋转。因此,旋轮的旋转运动是被动的,其转速大小决定于坯料的转速和坯料与旋轮的直径比。在坯料随旋压模具的转动中,旋压工具与坯料相对进给,使坯料受压并产生连续的局部变形。

在锥形件的剪切旋压中,随着旋压的进行,变形的直径不断增大,而旋轮的直径是不变的,因而旋轮的转速随之不断地同步变大。由于旋轮与工件接触面上各点的半径比是不同的,因此旋轮与工件之间不仅有滚动摩擦,还有滑动摩擦。

筒形件的流动旋压与锥形件的剪切旋压主运动相似,均通过旋轮对工件局部施压,工件与旋轮相对转动,并沿螺旋线逐步推进,完成整个工件的成形过程。变薄施压时,坯料上有一个连续的、沿螺旋线位移的塑性变形区,其螺距等于坯料旋转一圈时旋轮的位移量。

(1)剪切旋压

1)正旋规律。异形件的强力旋压为剪切旋压,零件包括锥形件、曲母线形件及椭球体封头等。当模具半锥角为α,旋压件壁厚为tf时,旋压前后坏料和成品的壁厚关系满足正弦规律公式(7-2)。

正弦规律公式是制订工艺参数和控制剪切变形的依据。锥形件剪切旋压的金属变形过程复杂,为方便理解,可将变形过程简化为理想变形状态,将坯料视为由若干同心单元环组成。剪切旋压后,同心单元环产生轴向滑动,形成锥体同心环,即纯剪切变形。按照纯剪切变形原理,由板坯旋压成形锥形件时,其壁厚减薄率ψt与模具半锥角件锥角之间存在下列关系ψt=(t0-tf)/t0=1-sinα (7-4)

凸缘体垂直于轴线时,即α=θ/2=90°;如坯料为预成形件,预成形锥角θ/2处于90°~0°之间,在模具锥角相同时,预成形锥角越小,则剪切应变越小。纯剪切旋压时,坯料没有周向收缩,只产生轴向的塑性流动,坯料变形前后任何点的半径距离均相等。

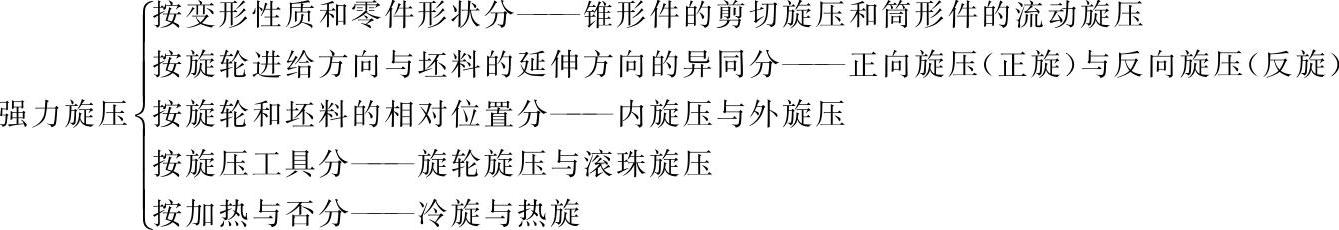

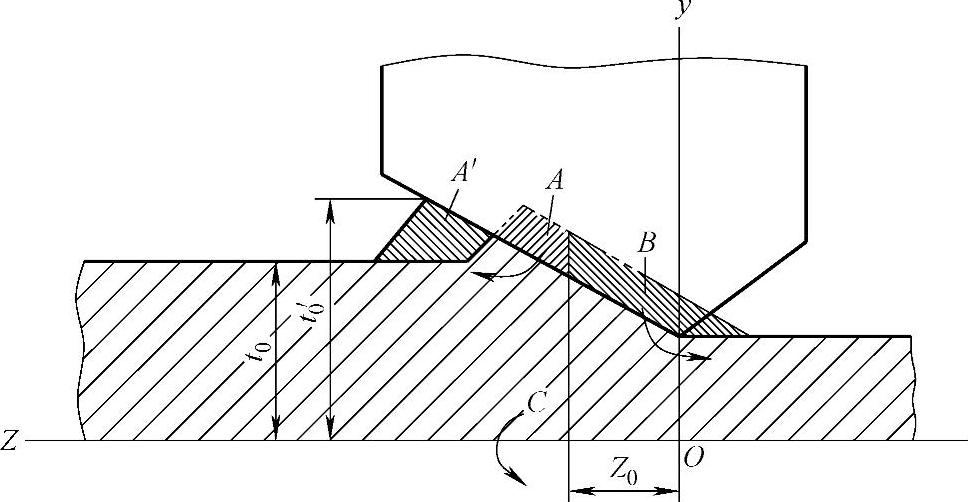

锥形件的剪切旋压中,旋轮与工件接触时的实际变形如图7-4所示。变形前,坯料上的线段AB、CD满足AB=CD=t0;变形后A'B'=C'D'=t0。变形表现为由矩形ABCD变成平行四边形A'B'C'D,即AB相对于CD平行错动,只有角度变化。

坯料在旋轮作用下除产生剪切变形外,还有沿周向的塑性流动,因坯料与模具之间存在的摩擦,工件外表面的应变硬化大于内表面。

锥形件由多道次剪切旋压成形时,半锥角为αn,半成品的壁厚为tn,板坯厚度t0的正旋关系为sinαn=tn/t0。

图7-4 剪切旋压变形示意图(https://www.xing528.com)

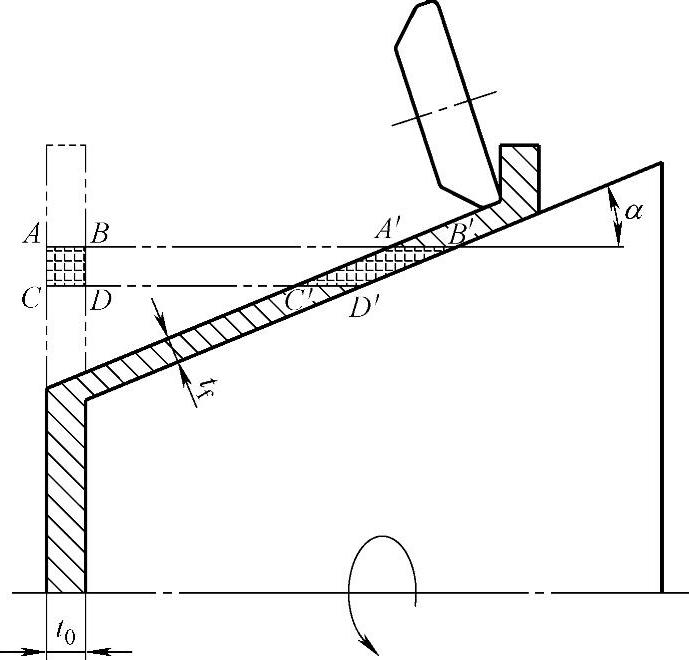

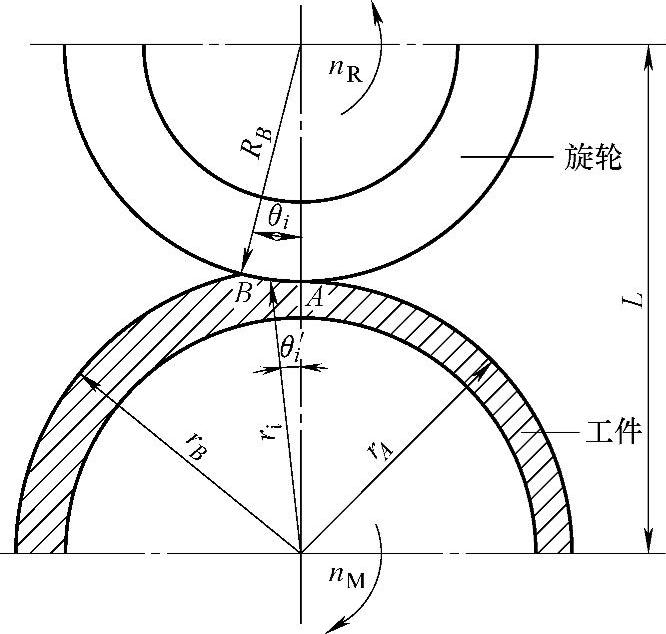

2)变形与摩擦。锥形件旋压的变形如图7-5所示。由图可知,旋轮的AB段与工件接触。从A点到B点,工件与旋轮的半径比逐渐增大,各点因摩擦所产生的旋轮转速也逐渐增大。AB段只有一个同速点,即工件的圆周速度与旋轮的圆周速度相等,此点处为滚动摩擦,其余点处为滑动摩擦。图7-5中,AB段中E点为同速点,即nMrE=nRRE (7-5)

式中 nM——工件转速(r/min);

nR——旋轮转速(r/min);

rE——同速点处的工件半径(mm);

RE——同速点处的旋轮半径(mm)。

据计算和实测可知,同速点E的位置角φE随旋轮所处位置的不同而变化。在AE段,工件的转速低于旋轮,工件对旋轮的摩擦力使旋轮减速;在EB段,工件的转速高于旋轮,工件对旋轮的摩擦力使旋轮加速。只有在E点的位置,两个方向相反的摩擦力矩平衡,旋轮的转动才能稳定。

(2)流动旋压

图7-5 锥形件旋压的变形示意图

1)塑性流动规律。在筒形件强力旋压的塑性变形区内,旋轮与坯料相对转动,变形区出现塑性流动变形。变形瞬间,变形区径向压缩,导致其轴向和周向产生金属流动。

筒形件强力旋压的变形遵循金属流动最小阻力定律,从而产生体积位移。其中,轴向流动是主要的流量流动方向,周向的流量很小。

图7-6 强力旋压的周向壁厚变形示意图

强力旋压的周向壁厚变形如图7-6所示。图中,Z0为分流距,t'0为含堆积量的坯厚,面积A与面积B为变形区,在坯料被旋轮碾压一圈的体积中,以距y轴为Z0的分流线为界,面积B的金属向后流向旋压件的壁部,面积A的金属向前流动,形成隆起与堆积A'。箭头C表示有少量金属沿周向流动。金属隆起与堆积导致t0增加至t0',增大变形量与变形力。当隆起量不变时,旋压变形基本稳定。

2)变形与摩擦。在筒形件流动旋压的塑性变形过程中,无论正旋还是反旋,旋轮与工件的接触面上都存在强烈的滑动摩擦。变形区由已变形区向未变形区推进的过程中,稳定流动时,单位时间流入变形区的金属量等于流出变形区的金属量。

图7-7 任一横截面N-N上旋轮与工件的接触区

旋轮与工件的接触区如图7-7所示,可对旋轮与工件接触区的任一横截面N-N上的摩擦力进行分析。由图可见,横截面的旋轮与工件接触于AB弧。在AB弧上,旋轮上每一点的圆周速度是相等的,即vN=2πrNnR (7-6)

式中 vN——N-N横截面上旋轮的圆周速度(m/s);

rN——N-N横截面上旋轮的半径(m)。

nR——旋轮的转速(r/min)。

工件AB弧上各点的圆周速度是不相等的Vθ'=2πrinM (7-7)

式中 vθ'——位置角为θi'处的圆周速度(m/s);

ri——位置角为θi'处的工件半径(m);

nM——工件转速(r/min)。

由式(7-7)可知,vθ'值随ri值发生变化;同时,vθ'在旋轮切线上的投影vi也随之变化。因此,vi=f(ri)。由图7-7上的几何关系可知vi=2πrinMcos(θi+θi')=2πrinM(cosθicosθi'-sinθisinθi') (7-8)

依据rNsinθi=risinθi'及L=rNcosθi+ricosθi',式(7-8)可简化为vi=2πnM(Lcosθi-RN)

式中 L——旋轮与工件的中心距(mm);

vi——vθ'在旋轮切线上的投影(m/s)。

其余变量的含义及单位同式(7-6)~式(7-8)。

在一定的横截面上,nM、L和RN值都是常数,故vi=f(cosθi),vi值从A点到B点逐渐减小。在旋轮和工件的接触面上,只有满足vi=vN的点才是两者的同速点,该点处为滚动摩擦,其余点处均为不同程度的滑动摩擦。

由于旋轮和工件的接触面上出现剧烈的滑动摩擦,既需要较大的功率,又产生一定的热量,因此必须对旋轮和工件的接触面进行充分的润滑和冷却。流动旋压时,材料同时存在压缩、拉伸和剪切的复合变形。受变形量和摩擦阻力的影响,金属畸变在靠近旋轮处的变形量较大,靠近模具处的变形量较小。

4.强力旋压的变形过程

强力旋压的变形过程可分为起旋、稳定旋压和终旋三个阶段。

起旋阶段是从旋轮接触坯料至达到所要求的壁厚减薄率,该阶段壁厚减薄率逐渐增大,旋压力相应递增,直至达到最大值。旋压坯料达到所要求的壁厚减薄率后,旋压变形进入稳定阶段,该阶段的旋压力和变形区的应力状态基本保持不变。终旋阶段是从距坯料末端处开始至旋压终了,该阶段坯料刚性显著下降,旋压内径扩大,旋压力逐渐下降。筒形件强力旋压三个阶段的旋压状态如图7-8所示。

对于锥形件的强力旋压,如果起旋阶段工艺参数选择不当,就容易产生局部弯曲,坯料凸缘产生皱褶,终旋阶段,当旋轮靠近坯料边缘时,凸缘易产生弯曲和倾斜,外层材料局部受拉应力,易裂开。

图7-8 筒形件强力旋压三个阶段的旋压状态

a)起旋阶段 b)稳定阶段 c)终旋阶段

5.强力旋压的特点

强力旋压的特点如下:

1)材料利用率高。与机加工相比,材料利用率可提高约10倍,加工工时降低近40%。

2)产品品质高。旋压后工件组织致密,纤维连续,晶粒细化,产品综合性能高。

3)由于工件是经旋轮逐点、连续接触旋压成形的,金属具有更高、更好的工艺塑性,成形性好。

4)对设备吨位要求较小,生产成本低,适用于中小批量的生产。

5)模具磨损小、寿命长、费用低。与拉深成形同类零件相比,旋压的模具费用仅是拉深模具费用的1/10左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。