1.定义及特点

现代飞机结构中有许多长桁、框缘、梁樯等零件采用板制型材制造。通常板制型材可由折弯机折弯成形、闸压床闸压成形及型辊成形等方法获得。

型辊成形是将金属板条或板卷通过一组纵向排列的相对旋转的辊轮,顺次逐步滚压弯曲改变材料横断面形状,最终达到使用要求的断面形状和尺寸的成形方法,它是一个连续弯曲成形过程。

型辊成形具有如下特点:

1)型辊成形的零件与其他方法弯曲的零件相比,其截面形状可以很复杂,能最大限度地满足结构设计要求。

2)材料利用率高,同时由于加工硬化作用,制件的刚度、强度都有显著的提高。

3)纵向长度不受设备限制,并可成形变厚度的钣弯型材。

4)可以连续与其他工艺过程结合,如焊接、弯曲、穿孔、打印、卷入铁丝或其他材料,易实现生产的连续化、自动化,生产效率高。

5)型材是在多对辊轮中逐渐弯制成的,每次滚压变形量小,型辊使用寿命长,制造较简单,成本低。

2.成形方法分类

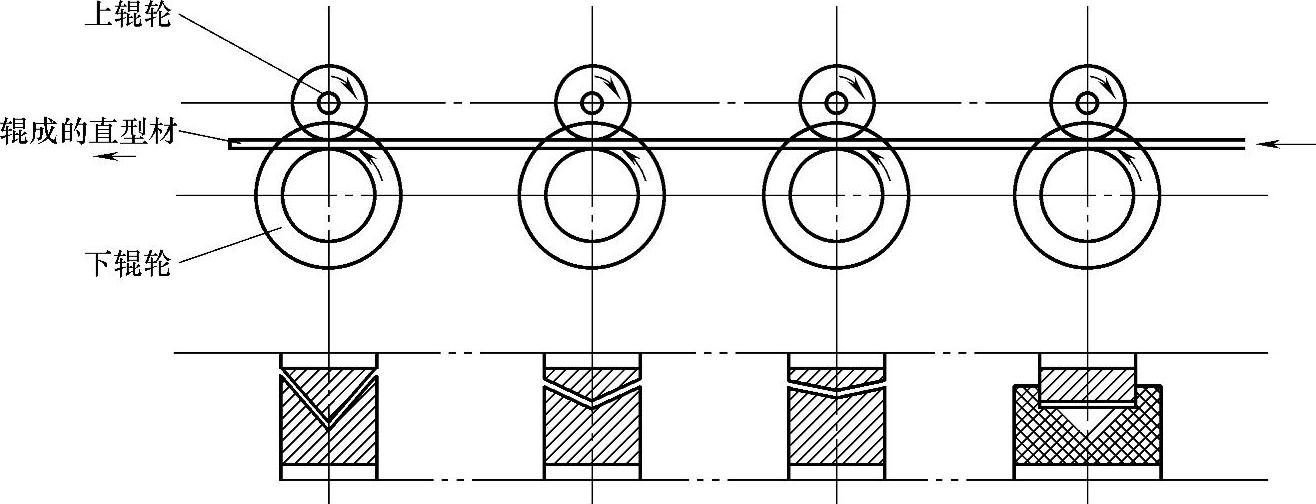

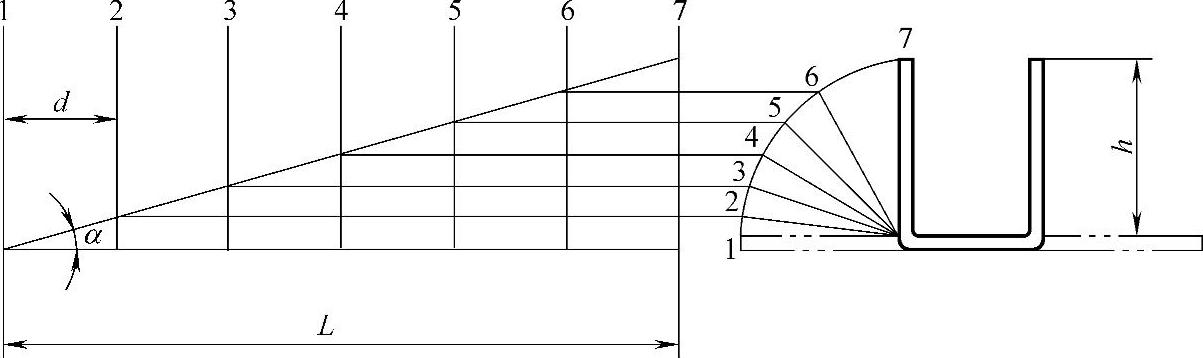

(1)等截面型辊成形 如图5-31所示,条料或卷料从辊轮入口处送进,在上下辊轮作用下,一面弯曲一面向前送进,在通过最后一对辊轮孔型后,就成形出所需等截面形状尺寸的直型材。

图5-31 型辊成形过程

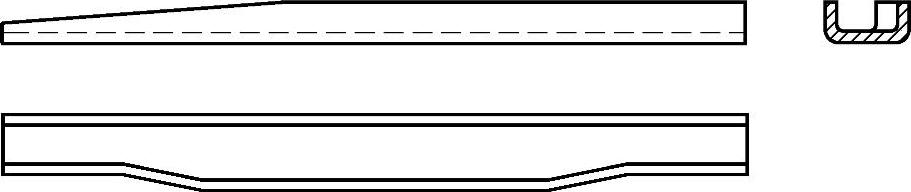

(2)变截面型辊成形 变截面型辊成形要在专用型辊成形机上进行,这种型辊机采用多道成形辊,而且成形辊必须具备两个相对运动,一是成形辊对板坯作纵向相对运动,二是成形辊要按照零件侧壁形状作横向仿形运动。图5-32所示为变截面载货车大梁零件简图,图5-33所示为汽车纵梁辊压成形示意图。

图5-32 载货车大梁零件简图

(3)加热型辊成形在现代高速飞机的结构中,大量使用Ti-6AL-4V钛合金板料弯制的长桁件和框肋件,由于钛合金的屈强比大、塑性差,采用一般的冷辊成形比较困难。通常,采用热辊成形的钛合金钣弯型材,既经济、质量又可靠。

加热装置由条料预热室和辊轮加热室两部分组成,通常采用红外辐射的方式加热。在整个工艺过程中,加热装置的温度保持在800℃左右,零件温度的变化可控制在±10℃以内。条料在送进辊的推动下通过预热室,加热到一定温度后,由导向辊轮送入辊轮加热室成形。机床台面末端装有伸出的辊道,以支撑由最后成形辊推出的零件。

图5-33 汽车纵梁辊压成形示意图

3.成形工艺

(1)坯料宽度的确定 辊压成形的坯料宽度,与模具弯曲的情况一样,按中性层的展开长度计算。

圆弧部分的中性层曲率半径为ρ=r+xt (5-7)

式中 r——内弯曲半径,单位为mm;

t——板厚,单位为mm;

x——中性层位移系数。

对于形状复杂的辊压件,存在着不可避免的圆角处变薄,辊压后的宽展量可达2%~5%。

(2)载荷的确定 成形时机床所受的载荷在很大程度上取决于板料的种类和厚度。如果板料种类和厚度在某一范围内变化,应按最大的载荷选择。

型辊成形力按下式计算P=kReLt2 (5-8)

式中 P——型辊成形力,单位为kN;

t——材料厚度,单位为mm;

eL——材料屈服强度,单位为MPa;

k——系数,具体算法参见文献《钣金冲压工艺手册》(梁炳文著)。

型辊成形的扭矩为T=PL (5-9)

式中 T——型辊成形扭矩,单位为kN·mm;

L——力臂,为辊轮与板料接触长度之半,单位为mm。

(3)辊压方向的确定 确定零件的辊压方向(指截面的取向)应考虑以下几点:

1)确定的辊压方向应能保证零件获得准确的尺寸。

2)成形后能满足连续操作的要求,如切断工序或卷曲工序的工艺要求。

3)应能保证零件的表面不受损伤。

4)要便于在辊压过程中随时调整辊轮和观察运转情况。

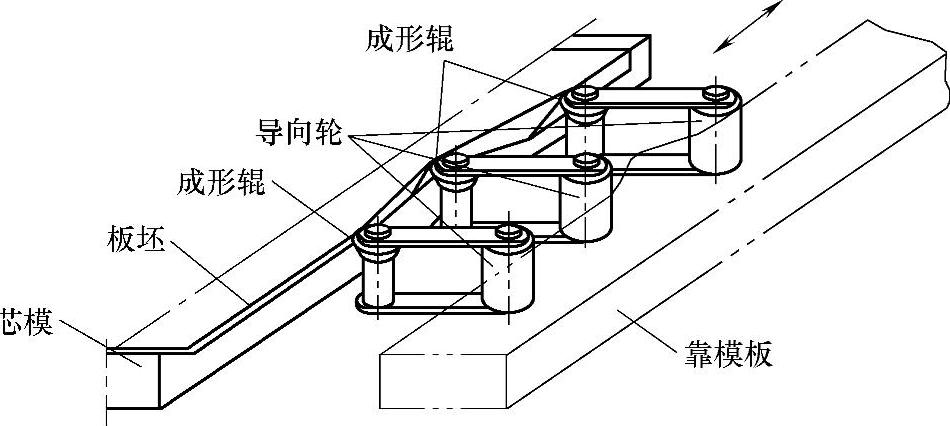

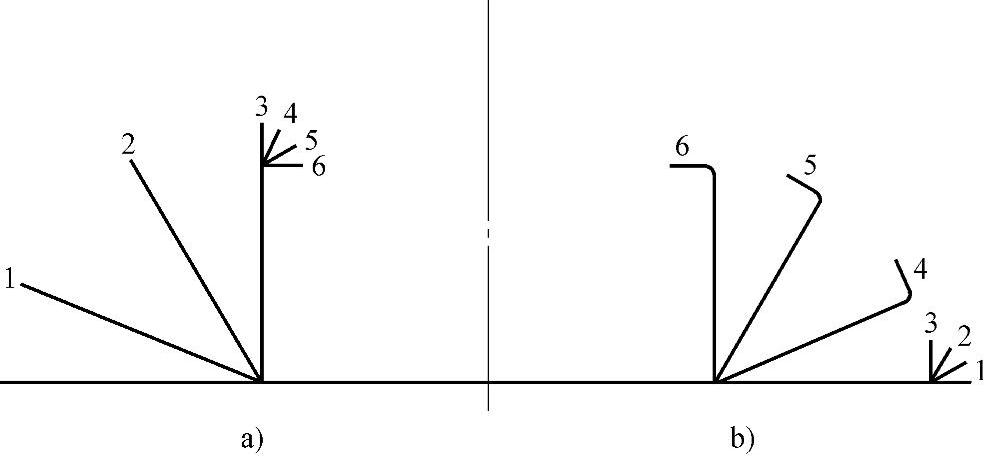

图5-34所示为同一种零件采用的两种不同辊压方向,其中图5-34b所示的方案有利于保证尺寸a,而图5-34c所示的方案有利于保护装饰面b,同时便于观察和调整,因此图5-34c所示的辊压方向比图5-34b更能满足上述原则。

图5-34 同一截面的两种不同辊压方向

a)装饰条 b)不合理 c)合理

不正确的辊压方向,会导致所需辊轮组数的增加,提高工艺成本,增加辊压难度。

一般对辊压槽形、帽形和角形截面的直型材都采用开口方向朝上的辊压方向。

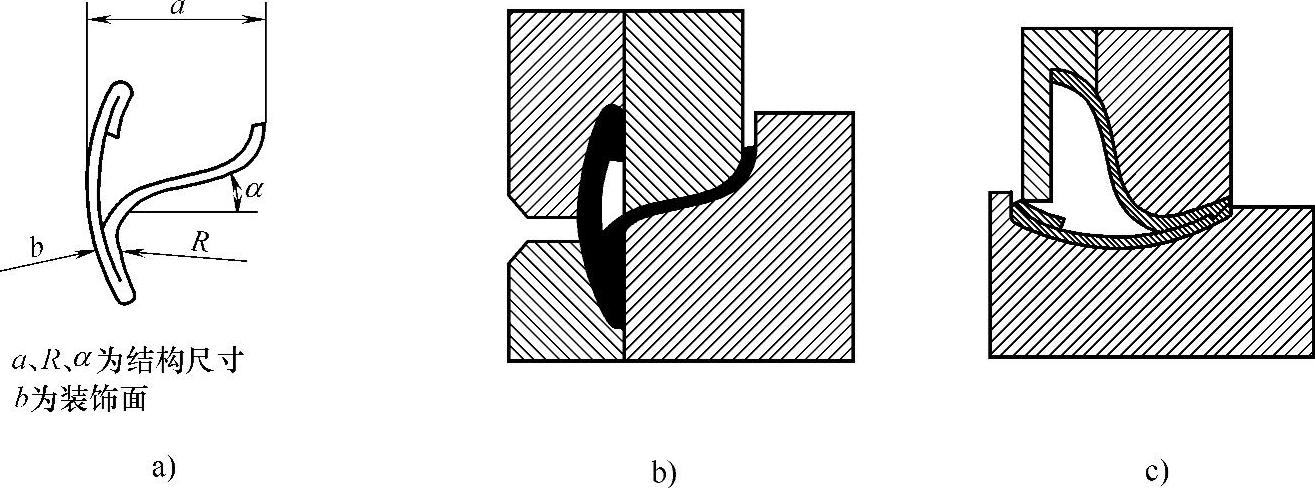

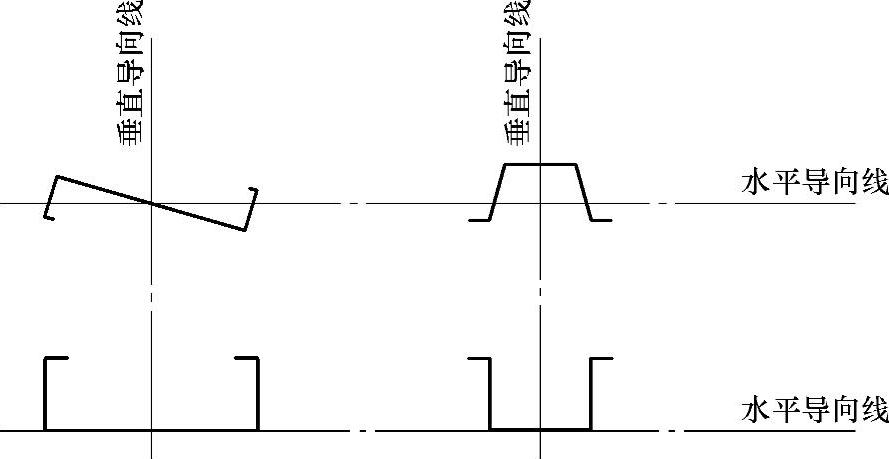

(4)导向线的确定 为了使条料从平板状态连续向前送进直至成形出所要求截面形状,需要有导向线,导向线有水平导向线和垂直导向线两种。

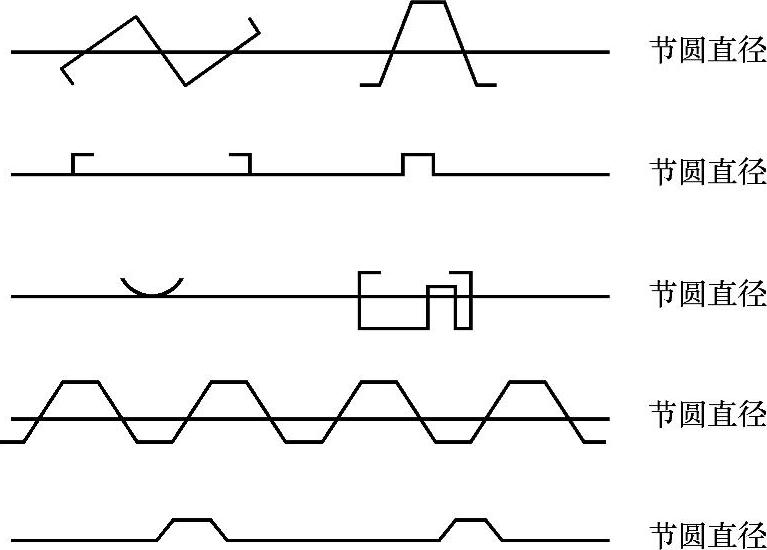

1)水平导向线。水平导向线是设计辊轮节圆直径和确定零件线速度的依据。它是从第一对辊轮开始到最后一对辊轮为止,始终保持在同一水平面;这个水平基准面必须处在零件辊弯过程中不参加变形的区域,或者在第一工步参加变形后,以后各工步不再参加变形的区域,如图5-35所示。一般水平导向线应选在辊轮的节圆的共切面上,并使之与截面形状的底面或截面中心重合,它是确定成形辊轮节圆直径的基准。

2)垂直导向线。垂直导向线垂直于辊轮的轴线,在对称的截面中,一般应将垂直导向线选在零件截面的中心线上。从第一对辊轮至最后一对辊轮,应尽量使垂直导向线两侧的成形加工量相等,以便保证零件的尺寸准确度。

图5-35 导向线

非对称截面垂直导向线位置选择的原则:

①弯曲水平成形力尽可能均衡。

②垂直导向线应通过零件界面最高的弯边。

③零件的成形应靠弯曲移动,而不是拉伸。

(5)辊压顺序的确定 成形顺序通常有下列两种:

1)先内后外,即从板料中心起顺序向两边成形,如图5-36a所示。其优点是:

①板料边缘平直,横向流动阻力小(特别是对宽料)。

②经变形的中间部分在以后的工步中不再变形,可使定位稳定。

③一般不发生不合理的拉伸。

④由于零件展开计算不准确而出现的多料或缺料现象均反映到零件的边缘上,便于修整。

2)先外后内,即从板料两边开始再顺序向中间成形,如图5-36b所示。其优点是:可充分发挥工作型辊的作用,减弱了板料变宽的趋势,提高了边缘的纵弯刚度,并为后续工序提供了方便。

(https://www.xing528.com)

(https://www.xing528.com)

图5-36 两种不同的辊压顺序

a)先成形中间再成形两边 b)从两边向中间方向成形

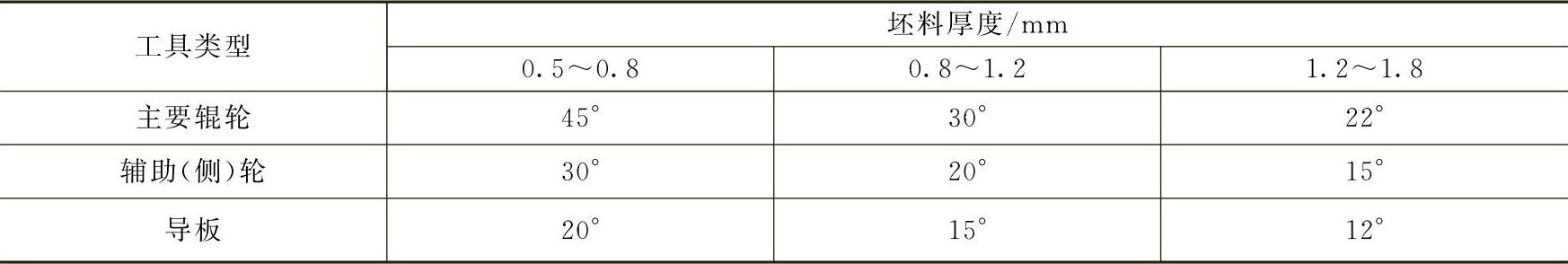

(6)弯曲角度的确定 弯曲角度的选择,以一次弯曲的角度不超过表5-10所列的数值为原则。在一组辊轮中,同时弯曲的角不应超过两个。为补偿回弹,在后几组定型辊轮中,对弯曲角应作修正。

表5-10 一次弯曲推荐的最大角度

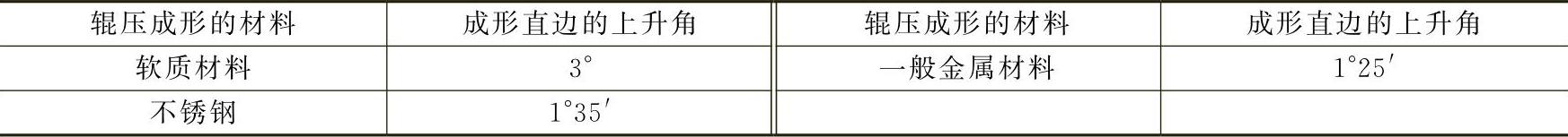

在成形直弯边的角度时,成形的最大高度应符合直线向上的关系(见图5-37),其设计方法为控制成形直边的角度。辊压成形直边的上升角见表5-11。

表5-11 辊压成形直边的上升角

图5-37 成形直边的角度和成形高度

(7)辊轮组数的确定 对于简单断面的成形,如图5-37所示,成形直边的上升角为a,辊轮工位间距为d,成形设备的全长为L,那么辊轮的组数n就可用下列公式计算

对于复杂断面的成形,需视具体情况确定其辊轮的组数。如果利用托辊或侧辊从横向加工,则可以减少垂直成形辊轮的数量。

(8)辊轮节圆直径的确定 上、下辊径一致的直径是辊轮的节圆直径。在节圆上可以无滑移地送进成形材料,在此点以外的辊径上,辊轮和材料之间就要发生滑移。图5-38所示为辊轮节圆直径的位置。

1)不正确的节圆直径会导致下列问题。

①辊压型材的边缘在辊轮孔型之间会产生波纹。

②辊轮在低转速下摩擦面积增加,会造成零件表面不光和磨损。

图5-38 辊轮节圆直径的位置

③在孔型方向,由于型材截面突然变化,增加了带料的移动量。

2)一般确定节圆直径应遵守以下规则。

①所有辊轮节圆的公共切面应是同一平面。

②节圆直径最好选在辊轮受力最大的点上。

③为防止零件扭曲和弯曲,从第一对辊轮开始节圆直径应递增,递增量为0.4%~1.0%;当板料厚度小于0.3mm时,取0.25%。

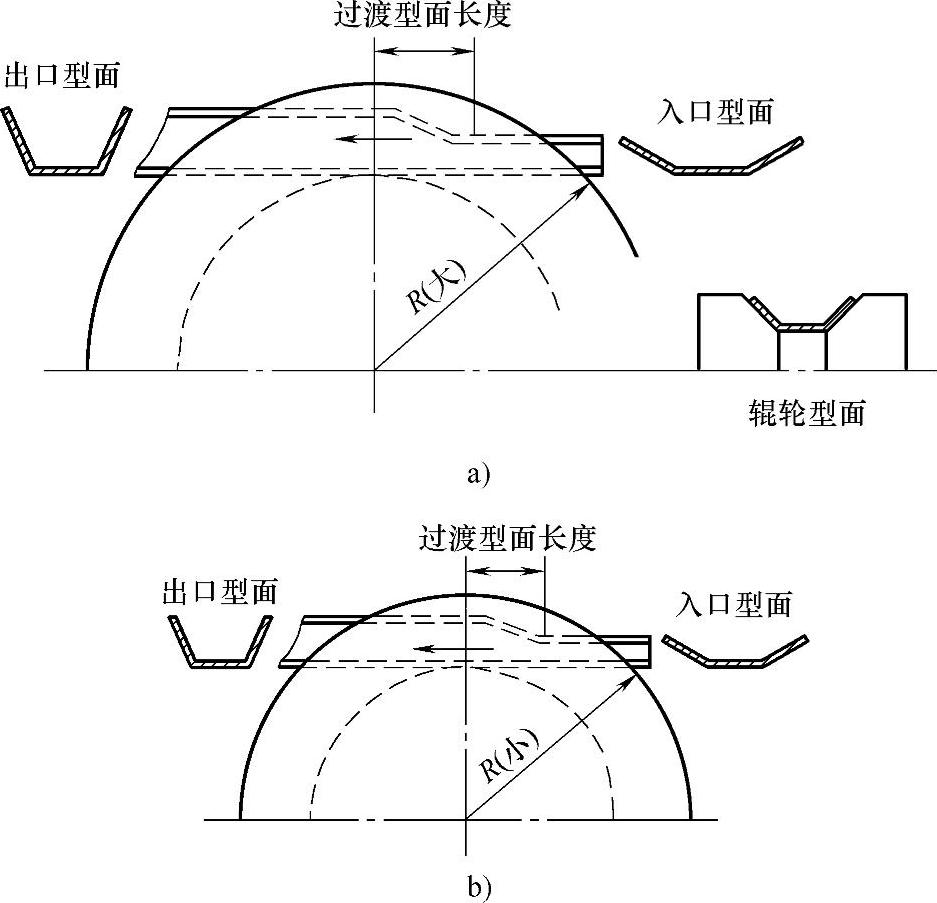

3)非对称截面的零件以平均直径作为节圆直径。应当指出,当零件辊压方向确定后,增加辊轮节圆直径或减低辊轮转速,就会减少摩擦,并使过渡型面的长度增加,从而降低成形力和磨损程度,如图5-39所示。但节圆直径受成形机机架水平中心距、上下轴中心距以及采用侧辅辊或托辊的限制,因而也不能太大。

(9)辊轮间隙的确定 在辊压成形中板料不会变厚。在受弯部分,因板料变薄,故取间隙等于板料厚度。对于节圆直径以外的点,板料与辊轮型面之间会产生相对滑动,故间隙可以适当放大。此外,除最后一对辊轮以外,其他的各对孔型间隙也可以适当增大。

图5-39 两种不同节圆直径的过渡型面长度比较

a)节圆直径大的辊轮 b)节圆直径比较小的辊轮

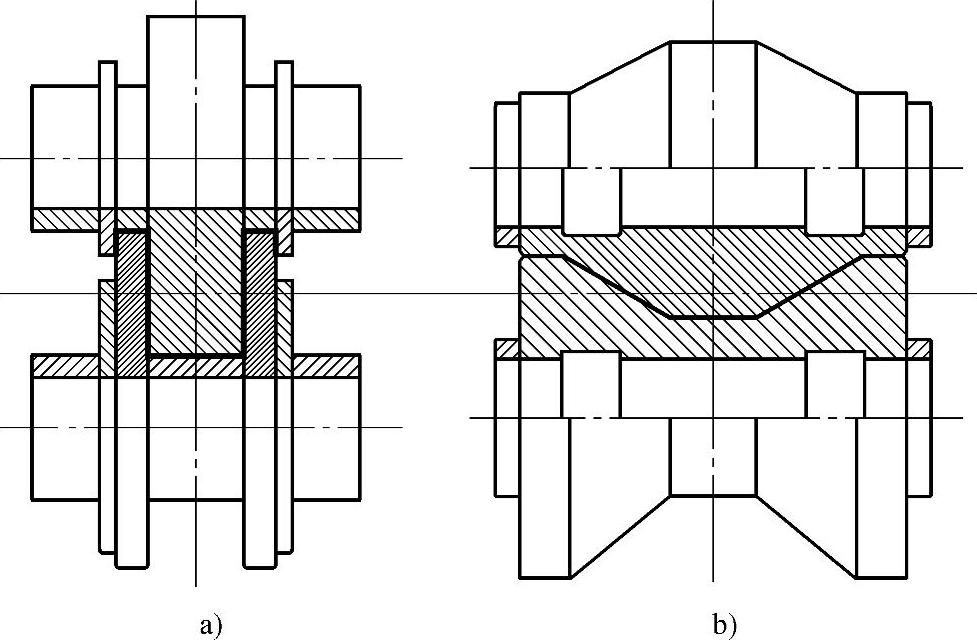

4.成形工装

(1)辊轮结构形式 辊轮结构有整体式和组合式两种。对于零件截面形状简单的可采用整体式;零件截面形状复杂的,一般采用组合式。当辊轮孔型各部位磨损程度不均匀时,为便于更换,也可采用组合式。图5-40所示为两种形式的辊轮示例,除对磨损部位易于更换外,组合式还便于对上下辊轮的间隙做局部调整,装卸、调试、返修和更换也都比较方便。

图5-40 辊轮结构

a)组合式辊轮 b)整体式辊轮

(2)辊轮结构材料 辊轮和侧辅辊轮所用材料视零件截面形状、加工板材的材质和生产批量而定。一般常用的材料为油淬工具钢。为延长辊轮的寿命可选用高铬工具钢,如CrWMn、Cr12MoV和GCr15等。淬火硬度为60~64HRC,工作表面粗糙度值为0.4μm,经调试合格后,表面抛光镀铬。为克服热处理变形,应采用淬火后用硬质合金刀具精车的工艺方法,此时辊轮的淬火硬度可降到55~60HRC。为减少侧辅辊在成形和导向时的滑动摩擦,减少材料行进中的阻滞和表面拉毛等现象,侧辅辊应采用滚珠轴承结构,导向块应采用青铜制造。

针对钛合金板料的热辊成形,辊轮材料性能有一些特殊的要求:

1)力学性能。所选用的材料必须具有足够的高温强度和抗疲劳蠕变交互作用的能力,以便在反复热循环下,辊轮的尺寸能保持稳定。

2)抗氧化性能。辊轮在空气中长时间加热不应产生氧化皮,否则,会改变尺寸并划伤零件。

3)可加工性能。选用的材料应能适应铸、锻和切削加工的工艺要求,能加工出各式各样的辊轮型面,而且偏差能在±0.025mm之内,表面粗糙度值不超过0.4μm。

经试验,热成形用的辊轮可选用耐热镍铬铁合金802。由于该材料的线膨胀系数比钛合金高,故在制造辊轮时,工作型面尺寸应比零件的对应尺寸小0.05mm(间隙另加)。

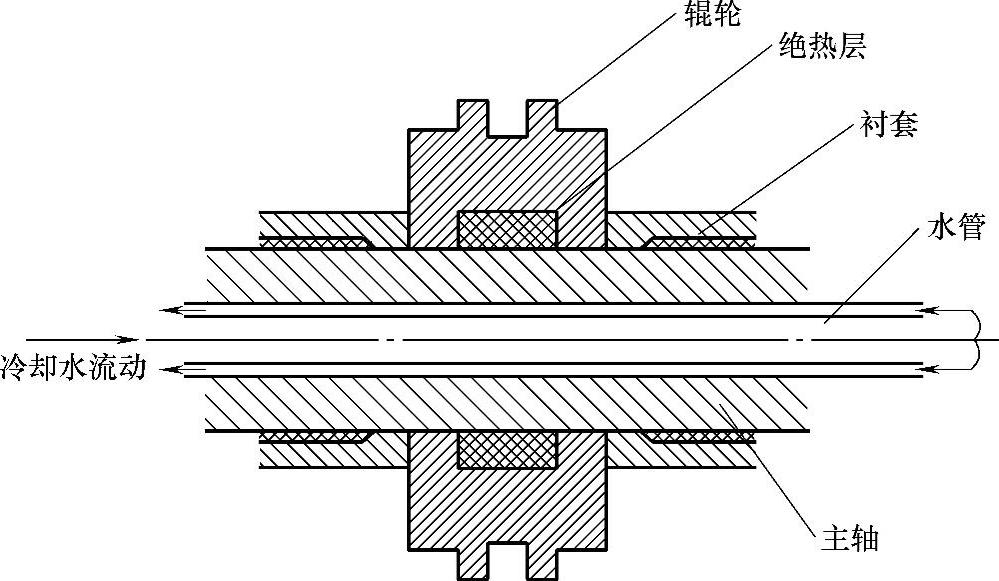

在加热辊形中,减少辊轮的热损失并防止主轴过热是一个很重要的问题。为此,应采取必要的措施。图5-41所示为辊轮的隔热和主轴的冷却示意图。

图5-41 热成形辊轮结构示意图

5.典型工艺流程

在飞机结构中常见的钣弯型材的截面有L形,U形,Z形和帽形四种,这些型材一般采用LY12M条料辊制。

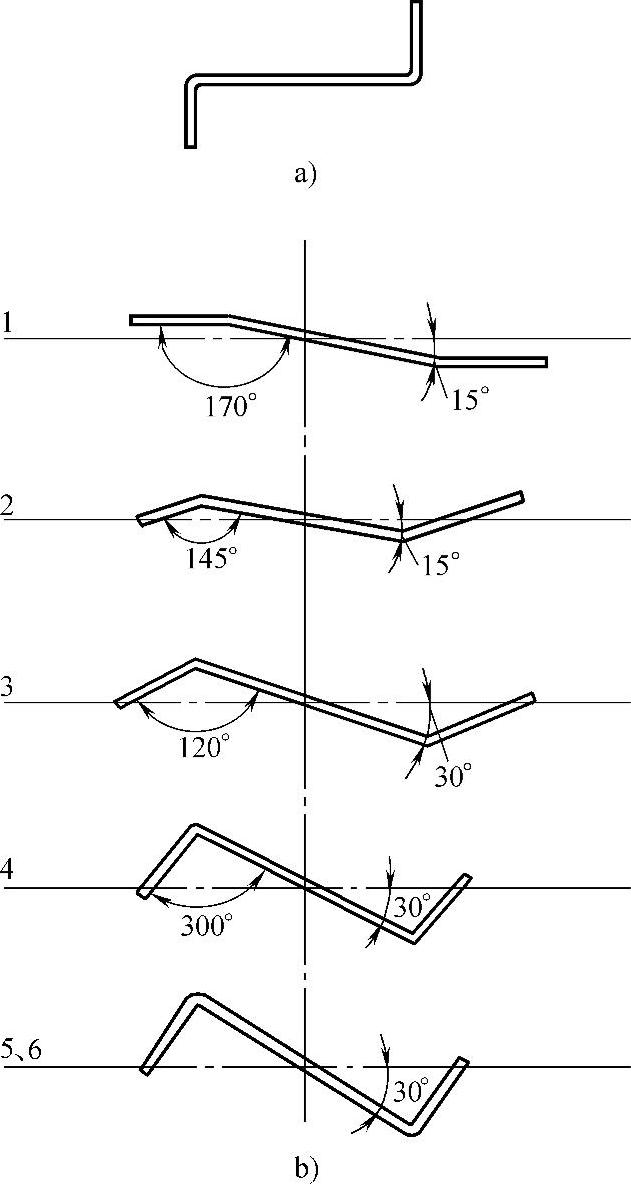

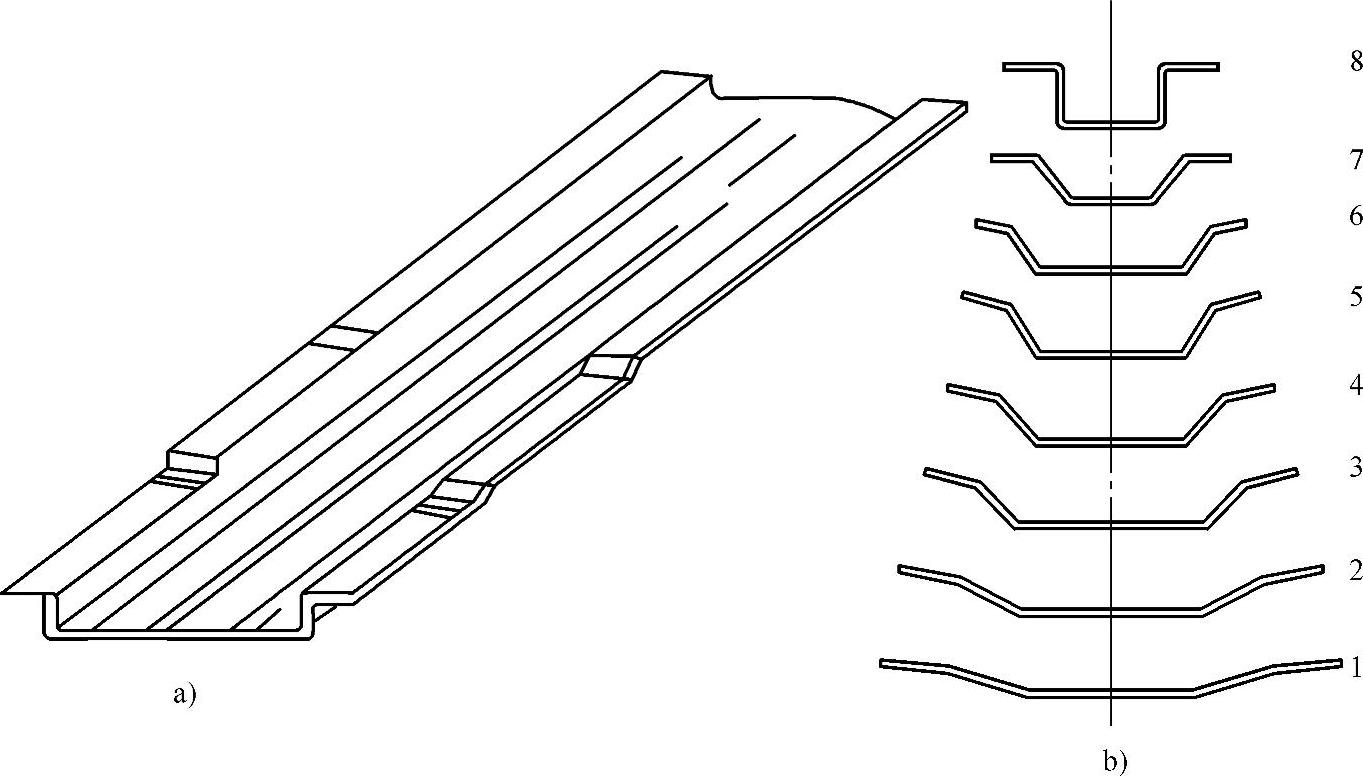

(1)Z形型材的型辊成形 图5-42a所示为Z形型材。Z形型材可采用6对辊轮单根成形,其工艺流程如图5-42b所示;也可以将两根组合成帽形截面,先成形,然后在最后一对辊轮中切开成两根。

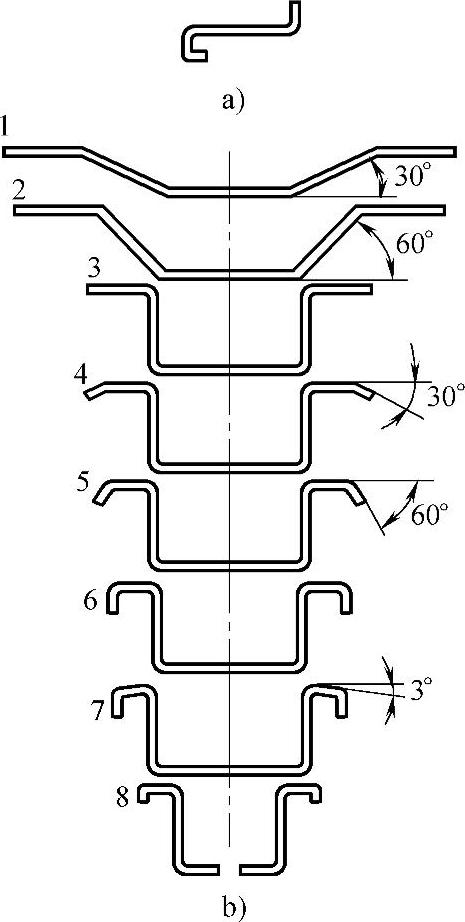

(2)带弯边的Z形型材的型辊成形 图5-43a所示为一边带有弯边的Z形型材,图5-43b所示为将两根型材组合在一起的辊压工艺流程,共用8对辊轮,并在最后一对辊轮中切开成两根。

(3)带双弯边的Z形型材的型辊成形 图5-44a所示为两边都带有弯边的Z形型材,用6对辊轮成形,其工艺流程如图5-44b所示。

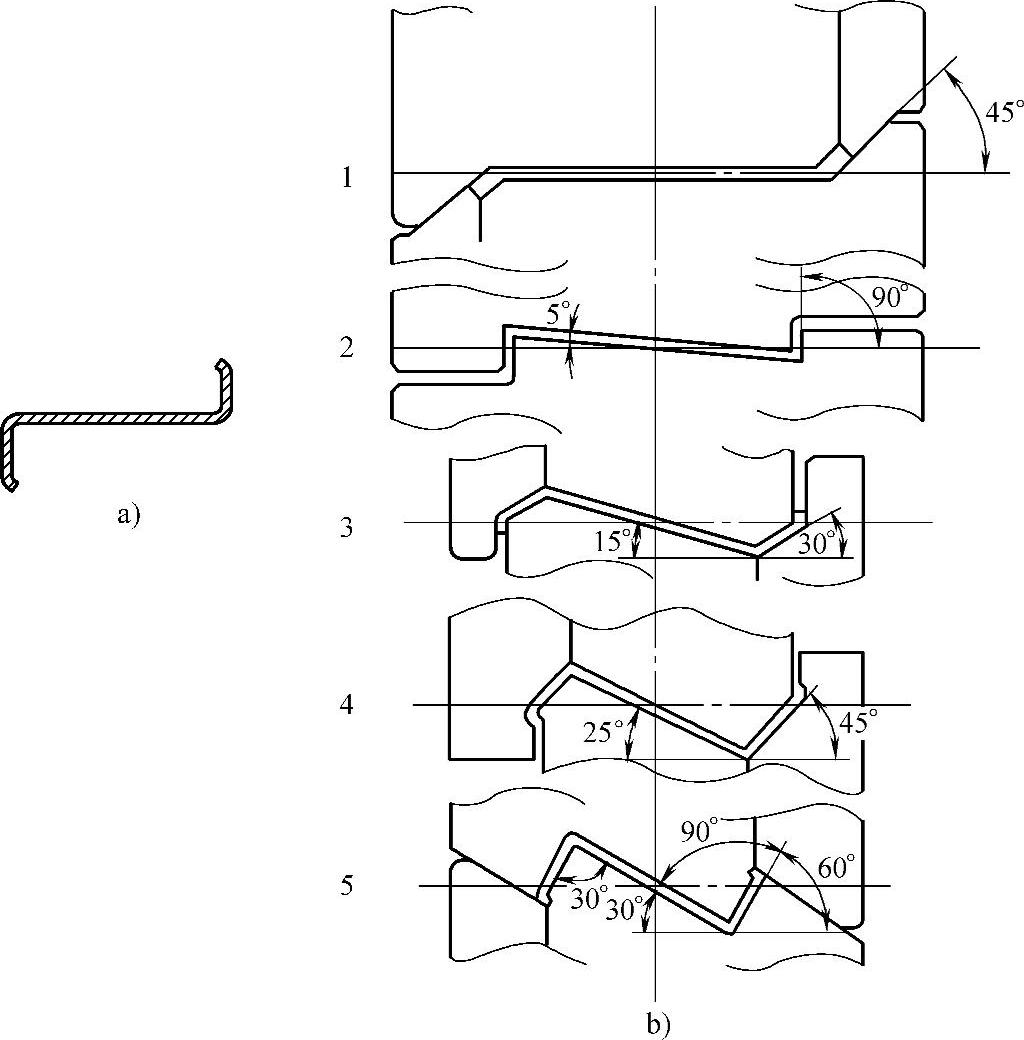

(4)帽形型材的型辊成形 图5-45a所示为帽形型材,用8对辊轮成形,端头下陷用冲模成形,其工艺流程如图5-45b所示。

图5-42 Z形型材的辊压工艺流程

a)Z形型材 b)工艺流程

图5-43 带弯边的Z形型材的辊压工艺流程

a)Z形型材 b)工艺流程

图5-44 带双弯边的Z形型材的辊压工艺流程

a)带双弯边的Z形型材 b)工艺流程

图5-45 帽形型材的辊压工艺流程

a)帽形型材 b)工艺流程

(5)开口方形型材的型辊成形 开口方形型材的型辊成形工艺流程如图5-46所示。

(6)TI-6AL-4V钛合金的热型辊成形工艺 图5-47所示为Ti-6Al-4V钛合金型辊成形的两种典型钣弯型材,其截面分别为帽形和Z形,均采用7对辊轮成形。每一对辊轮的孔型分离处设有引导口,以防止在成形力不平衡时零件侧位移。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。