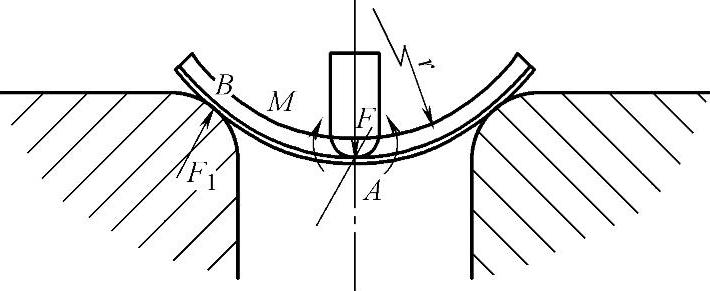

压弯是型材零件的重要加工方法,主要是指液压床上的弯曲工艺,即用机械加压的方法对金属板料施加弯矩,从而使其弯曲成形的方法。其受力情况如图5-10所示,在材料A处,凸模施加外力F,在凹模支撑点B处,则产生反作用力F1,并与这外力构成了弯曲力矩M。这个弯曲力矩使坯料产生弯曲。

1.工艺要求

图5-10 弯曲受力分析

型材零件的弯曲适用于一些外形尺寸和曲率半径都较小的零件,或者是外形尺寸虽然较大,但只是局部弯曲的零件。还有一类是大截面异形型材的弯曲成形,也是借用液压机来完成的,一般情况下都使用专用模具。

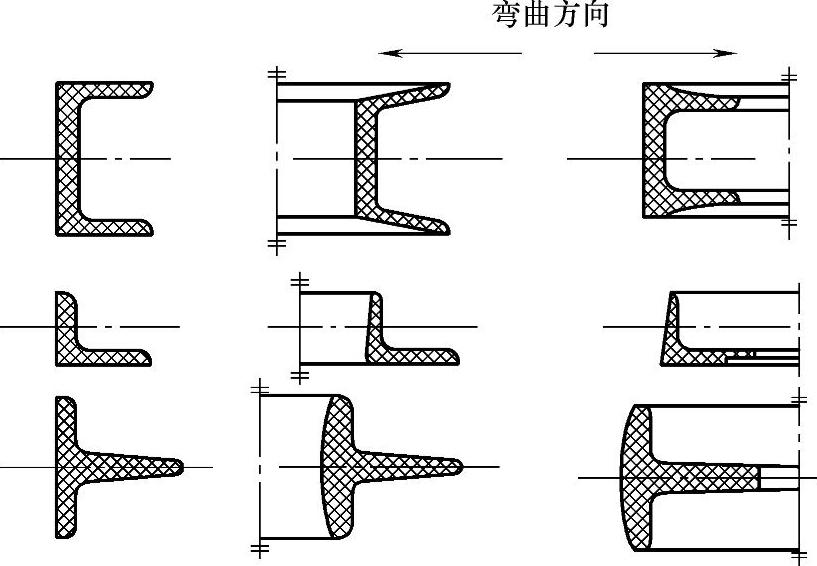

(1)型材弯曲时断面变形方式 通常型材弯曲半径比较大,故可按中性层通过型材断面重心来计算坯料长度。压弯时材料外侧受拉应力,内侧受压应力,使型材断面发生畸变(见图5-11),中间偏内既不受拉又不受压的一层称为中性层。弯曲变形受弯曲半径的限制和回弹的影响。

图5-11 型材弯曲时的断面变形

(2)影响回弹的因素 由于型材在弯曲时有弹性变形存在,使弯曲件产生角度和弯曲半径的回弹,影响了弯曲件的准确度,影响回弹的因素主要有:

1)材料的力学性能。屈服强度或弹性模量E,E值越大时,回弹越大。

2)变形程度。即相对弯曲半径R/a(R代表弯曲半径,a代表缘条宽度)值大,变形程度小,回弹大。

3)弯曲角度。弯曲角度大则变形部位长,积累回弹量大。

4)弯曲形状及弯曲方式。一般形状复杂回弹小,手工弯曲比弯曲模弯曲回弹量大。

2.成形方法及特点

(1)成形方法

1)多次成形法。对有些曲率较大的零件,一套模具很难保证零件的加工完成。有时需要一套或几套过渡模具进行初步成形,然后再在最终的模具上成形。

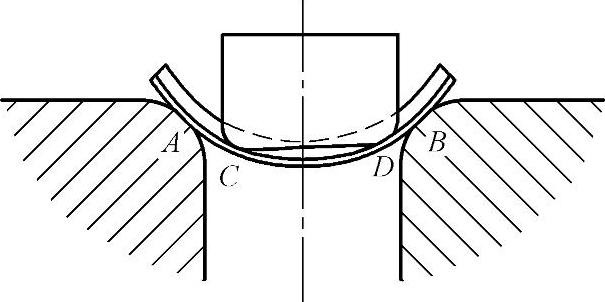

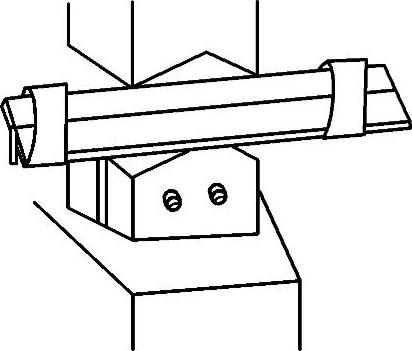

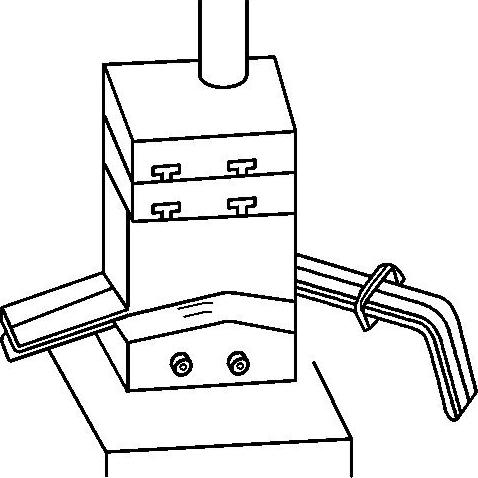

2)曲率平缓型材的弯曲成形。液压机除了可借助专用模具压制下陷和弯曲成形外,对一些截面尺寸较大但曲率较为平缓的零件,可采用将带有型面的支撑块或垫块放置在机床台面上进行“三点式”或“四点式”(见图5-12)压制成形。支撑块间的距离根据零件弯曲的曲率大小自行确定。在压制过程中不断对照检验工装,反复压制直到符合要求为止。

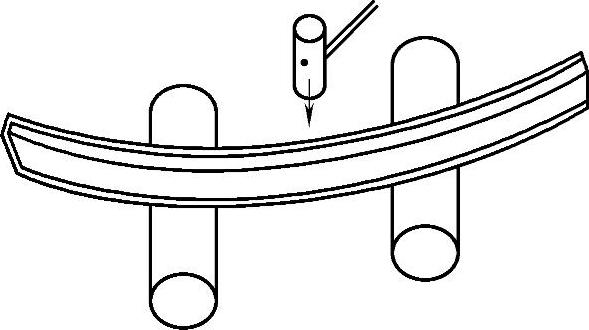

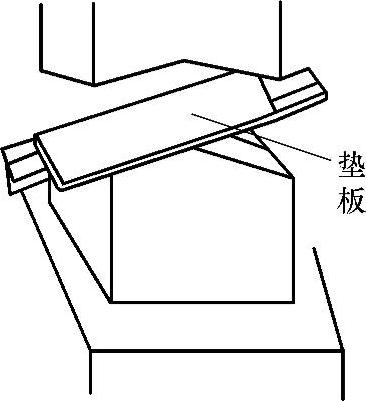

3)复杂零件的弯曲成形。在压制某些复杂零件过程中,压力一般是先轻后重,对难于变形部位还需要进行适当的手工预成形(见图5-13)。其基本过程为:手工预成形→机床压制→手工修正和校形→再次机床压制。如此反复进行,直至达到要求(越复杂的零件,交替进行成形的次数应该越多。在其成形过程中间,可视具体情况安排中间退火工序,消除冷作硬化,便于继续进行弯曲成形)。

图5-12 “四点式”压弯成形

图5-13 手工预成形

4)型材零件的热成形。对于镁合金等低塑性材料以及7A04铝合金应力集中敏感性强的材料,压弯成形时需进行加热。

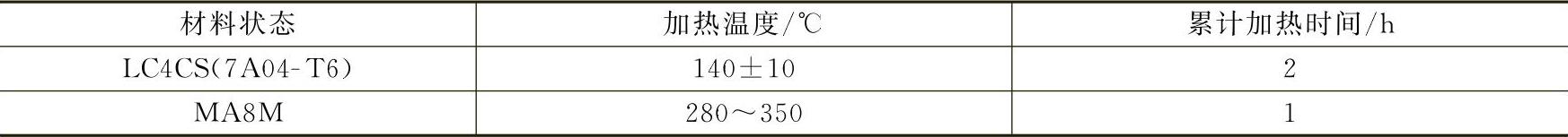

①加热成形的工艺参数见表5-1。

表5-1 加热工艺参数

②加热成形的材料、模具表面应无灰尘、油脂、污秽物及锈蚀现象。

③采用带插入电偶器加热时,在坯料放入前应先将模具预热。模具的温度可用测温笔测量。

(2)成形工艺特点

1)对角形型材之类不对称零件,为防止零件断面畸变和扭转应尽量靠背压弯,并用夹具夹紧,如图5-14所示。

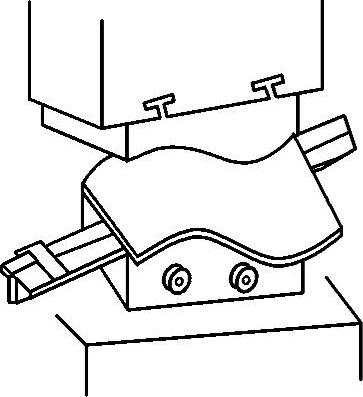

2)坯料与上模之间要垫0.8~1.2mm的铝板,如图5-15所示,防止将零件表面压伤。

3)压弯次数根据零件具体情况确定,一般是先轻后重,对难变形处还需必要的手工成形。图5-16所示S形零件,放边的弯曲度需手工预成形,然后压弯收边弯曲度并对放边弯曲度校形。

图5-14 L形型材靠背压弯

图5-15 坯料上垫铝板

图5-16 S形零件的压弯

4)模具安放要对中防止偏载,模具或垫铁与台面或滑块接触面不能太小,防止接触应力过大损坏机床。

5)对于带有空腔的零件,其内部需放置填充物,主要在弯曲部位填充,填充物通常为铝条和锡条。

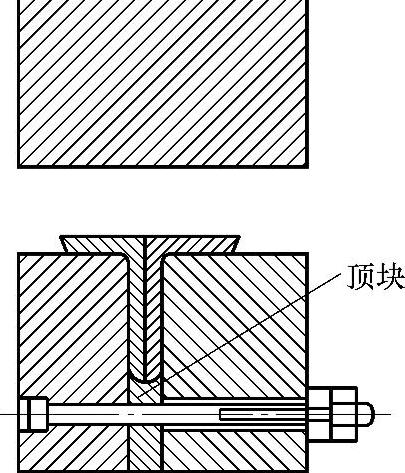

6)对有直边型材零件的压弯,模具应有顶块,否则直边上表面产生塌陷,如图5-17所示。

7)对零件上有两个以上的折弯,应按样板分次划线,依次压出,以防压偏造成废品,如图5-18所示。

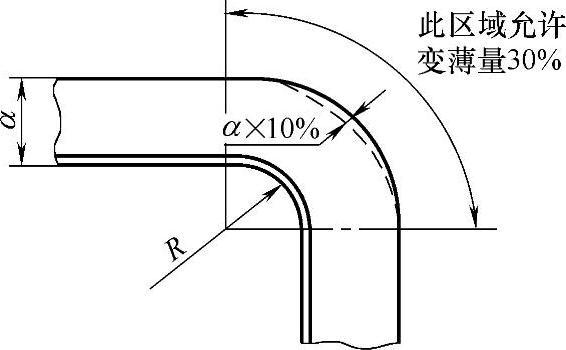

8)成形变薄量。当型材弯曲半径R小于或等于被拉伸缘条宽度α的6倍时(如图5-19所示),在弯曲区允许:

①材料的变薄量为材料公称厚度的30%。

②缘条宽度α的减少量为10%。

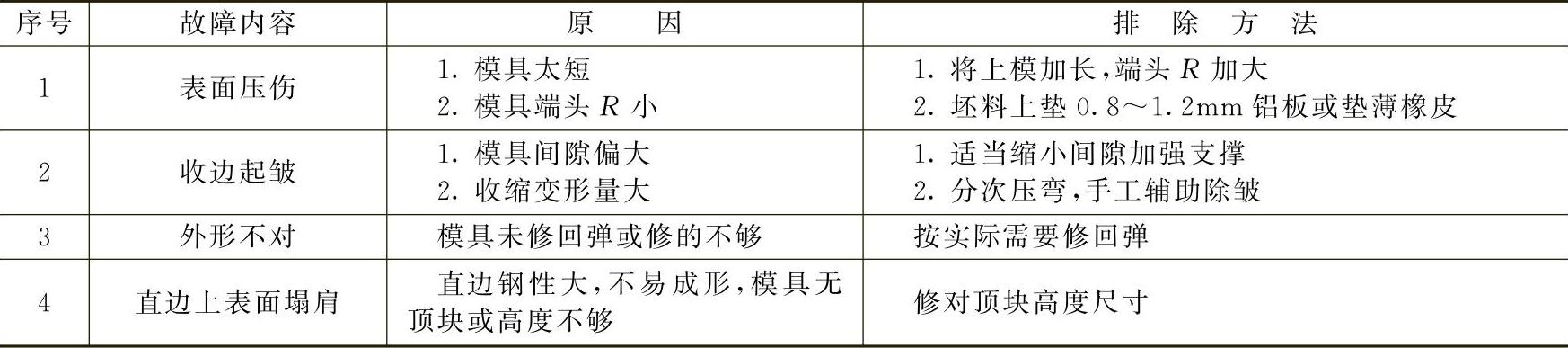

9)压弯质量分析见表5-2。

图5-17 压模中的顶块

(https://www.xing528.com)

(https://www.xing528.com)

图5-18 多折弯零件的压弯

图5-19 弯曲时允许变薄量

表5-2 局部压弯质量分析

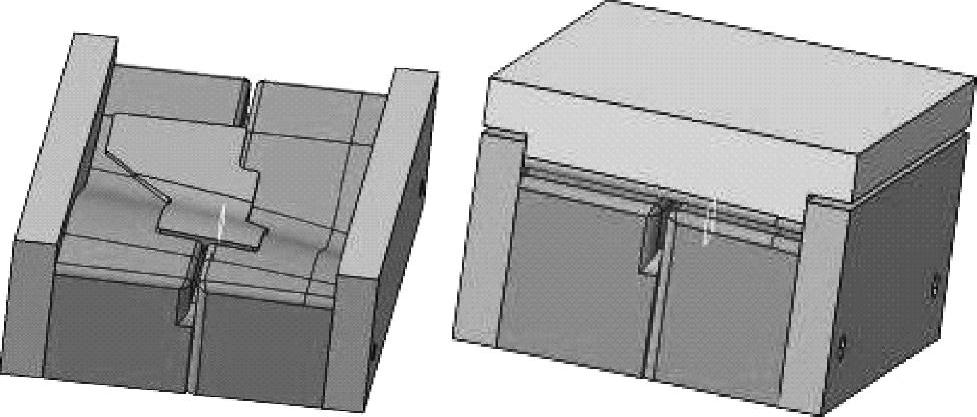

3.成形工装及要求

用模具在液压机上一次或多次进行压弯,为防止型材断面变形,模具应有与型材断面相吻合的型槽或垫块(见图5-20)。

(1)设计的一般要求 模具的设计是否合理、可靠对零件的质量和成本有密切关系。故要求:

1)结构简单,标准化程度高。

2)坯料定位可靠,保证产品质量。

3)易于加工,便于操作,安全可靠。

图5-20 典型弯曲模

4)模具工作外形准确,有足够的强度、刚度及耐磨性,在此前提下力求轻便,对产量大的工件还要求高的使用寿命。

5)尽量采用典型结构。

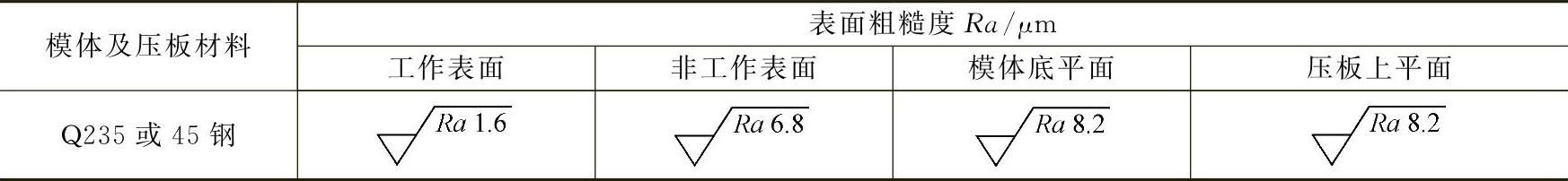

(2)模体及压板的表面粗糙度要求 航空用型材一般采用铝制型材,因此曲压模的材料一般采用45钢。对模体及压板的表面粗糙度要求见表5-3。

表5-3 表面粗糙度要求

(3)型槽间隙C:为保证工件精度,取C=t。

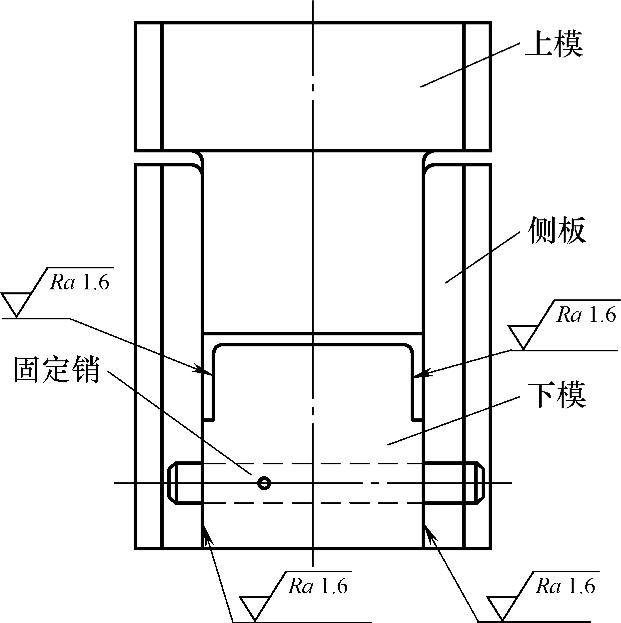

(4)对于角型材可采用对称结构模具,一次成形两件零件如图5-21所示。

4.典型工艺流程

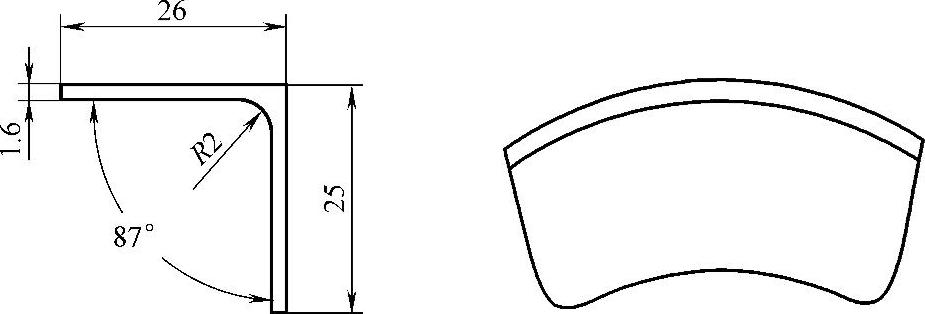

某型材零件牌号为NTA44186(相当于2024-0,δ为1.6mm),长度200mm,形状如图5-22所示。

(1)成形方式 零件成形所要求的相对弯曲半径(R/a=1.6)较小,所以该零件选用压弯方式成形。

图5-21 对称结构模具

(2)成形模具 该零件共申请了一套弯曲模。

(3)该零件成形典型工艺流程 检查材料状态→热处理(2024-0热处理至2024-T42状态)→压弯→取出零件检查→修正和校形→铣切零件外形→修正和校形→人工时效→表面处理→交检。

5.压弯成形设备概述

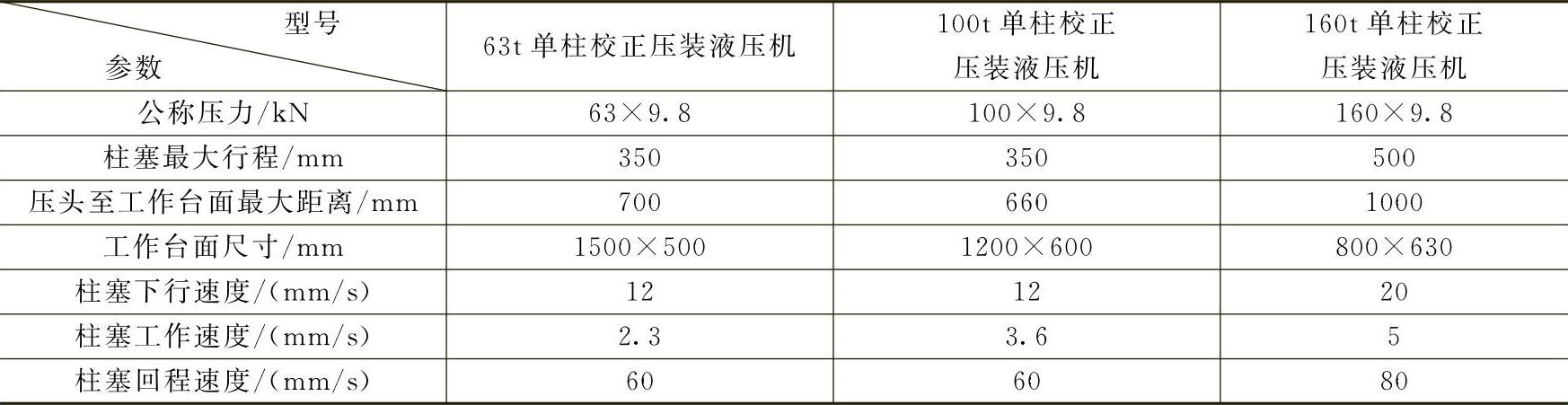

(1)成形设备 生产上使用的液压机通常为63t、100t以及160t三种单柱校正压装液压机。其主要技术参数见表5-4。

图5-22 零件外形图

表5-4 液压机主要技术参数

(2)压弯基本操作过程

1)接到零件加工任务后,在液压成形前要进行三对照(工艺文件、工装模具、零件材料)。

2)按工艺文件、图样,检查零件坯料规格、状态是否相符。

3)借出工艺文件所规定的模具。模具表面无锈蚀,光滑完好。

4)按照工装下陷和弯曲的要求,在零件坯料上用铅笔划出下陷和弯曲成形的位置及标记。

5)检查机床各部位运转是否正常,尤其操纵手柄是否灵活,发现故障要及时通知机床维护人员进行排故。

6)将专用成形模具放在通用模座中,并将其放置在机床台面的中间(即液压机柱头正下方),切记防止偏载。

7)放入零件坯料,与模具的下模成形部分相吻合后,再放入上模并拧动模座上的螺杆,必须夹紧成形模具。

8)起动机床,压力柱头慢速下行。

9)根据零件曲率半径的大小、材料厚度调整工作压力。调压时上、下模应合模并在加载情况下进行,同时依据第一件试压的情况修正压力值。

10)操纵手柄,使柱头上升并停在原始位置。

11)取出被压坯料,按工装检查下陷和弯曲成形质量。如不符合,划出不符之处,再次重复压制,直到与工装符合为止。

(3)模具回弹补偿 随着有限元数值模拟方法的成熟、计算机软硬件技术的发展,现今对飞机钣金零件成形都可以采用计算机有限元数值模拟技术在计算机上进行研究,在实际成形之前修正成形模具。

模具回弹补偿过程是基于零件设计要求形状的虚拟修模迭代过程。它是先按照零件的设计要求形状设计出初始模具形状,经过有限元离散后输入专业板料成形数值模拟软件中,经过成形模拟和回弹计算分析,获得了板料成形回弹后形状。

将板料成形回弹前后形状和初始模具形状输入软件模块,软件将进行模具回弹自动补偿,得到模具修正后模具形状;然后将回弹补偿后的模具进行成形模拟和回弹计算分析,将得到零件回弹计算后的形状与设计要求形状进行比较,判断两者的几何形状误差是否满足设计公差要求。若满足设计公差要求,输出模具回弹补偿结果;若不满足设计公差要求,软件重新进行回弹自动补偿循环,直到得到符合设计公差要求的最好的模具回弹补偿结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。