1.概述

目前我国航空工厂中使用的橡皮液压成形机床主要有两种:一类为移动容框式,又称橡皮容框式;另一类为固定容框式,又称橡皮囊液压式。

2.移动容框式液压机

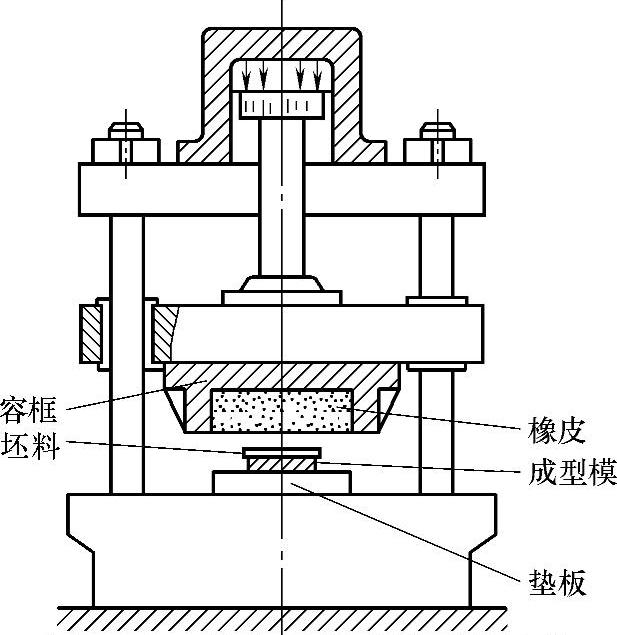

移动容框式液压机结构如图4-38所示。在普通液压机的动横梁下吊装一个容框,横梁下行后,容框与垫板组成一个充满橡皮的空间。容框深度一般为150~300mm。为了保证橡皮的使用寿命,模具高度不宜超过容框深度的1/3。橡皮种类对成形工作有很大的影响,要求橡皮具有一定的硬度、强度、耐磨、耐油、便于加工,天然橡胶不能满足这些要求,聚氨酯橡胶具有较好的性能,在橡皮成形中得到广泛应用。

图4-38 移动容框式液压机结构

在成形过程中,将模具放在工作台上,在模具和橡皮垫之间是所需要成形的金属板料,在液压载荷作用下,工作平台向橡皮垫运动并迫使金属板料向模具方向运动,由于工作台面与容框处于很好的配合状态,发生变形的橡皮将使板料成形为模具工作型面的形状。

3.固定容框式液压机

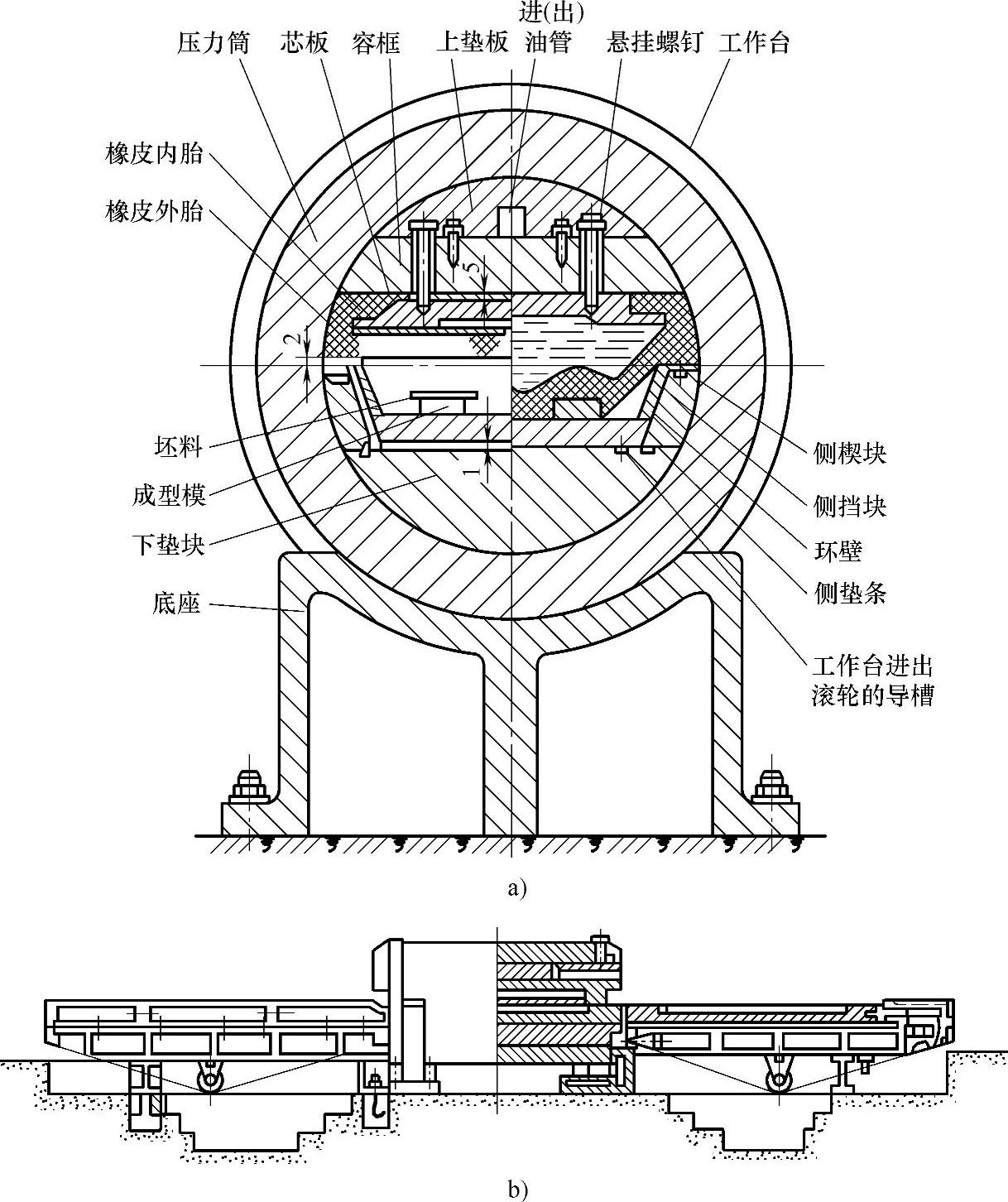

图4-39所示为国产固定容框式液压机的横剖面和纵剖面的典型结构图。高压油经过进(出)油管进入芯板和橡皮内胎之间,油压使芯板上浮并使橡皮内胎、外胎的周边紧压容框的下底面,从而使高压油密封。同时高压油压迫橡皮内胎向下膨胀,充满工作台凹腔中所有的空间,将坯料紧紧地包贴在成形模上。

目前,橡皮囊式液压机主要有两类:一类是框架式;另一类为圆筒式。液压机上部容框内装有橡皮囊,下部为工作台。将压型模和坯料放在工作台上,操纵工作台使之进入工作位置,使容框四周全部处于封闭状态,然后向橡皮囊中充入高压液体。充压的橡皮囊即膨胀,压迫位于其下的橡皮垫,使其逐渐充满容框,产生高压,迫使坯料贴附压型模形成零件。然后抽去高压液体,使橡皮垫复原,并使工作台退出工作位置,卸下零件。移动容框式液压机,它的设计尚不是十分完善,受力方式不够合理。因此,近年来国际上通常采用固定容框式液压机,又称橡皮囊压力机,这种压力机为钢丝缠绕式结构,其结构重量和功率消耗比同等吨位的框架式小得多,比较先进的77000t橡皮囊液压机的单位压力可达1000bar(1bar=105Pa),图4-40所示为型号QFC1.4×4-1000的液压机。

图4-39 国产固定容框式液压机结构

a)液压机横剖面典型结构图 b)液压机纵剖面典型结构图

图4-40 QFC1.4×4-1000液压机

4.QFC1.4×4-1000液压机技术参数与操作

(1)QFC1.4×4-1000液压机的主要性能参数

1)最大成形压力77000t

2)最大成形单位压力100000000Pa

3)最大工作台深度315mm

4)最大深度时的工作台面积3720mm×1400mm

5)带垫板时工作台深度150mm

6)带垫板时工作台面积4000mm×1400mm

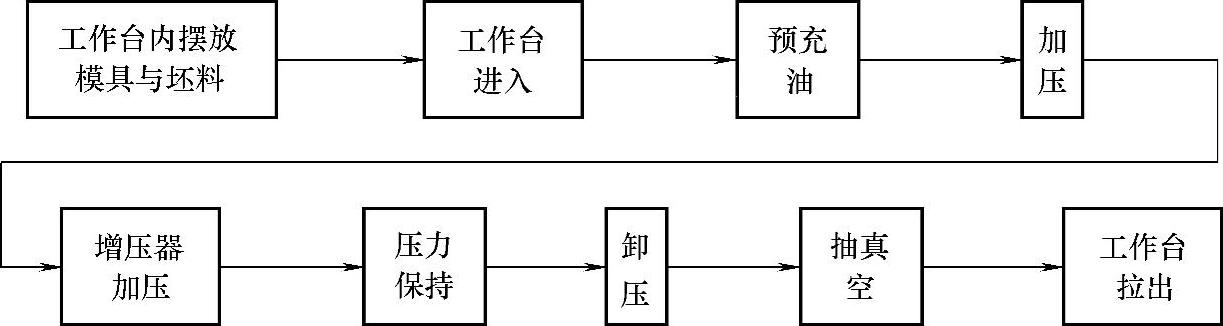

(2)QFC1.4×4-1000液压机的操作步骤 如图4-41所示。

图4-41 QFC1.4×4-1000液压机的操作步骤

(3)在液压机上装载模胎的具体规定(https://www.xing528.com)

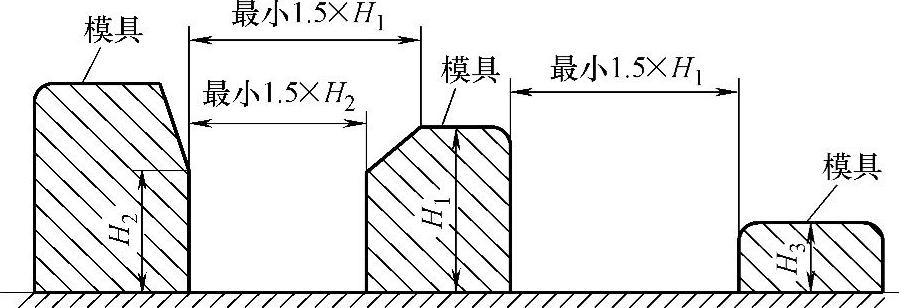

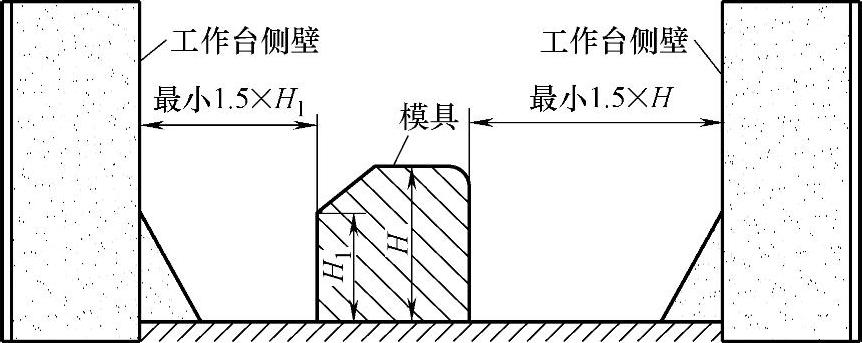

1)相邻模具之间的距离应至少为1.5倍较高模具的高度,如图4-42所示。

图4-42 工作台内模具之间的间隙

2)模具与工作台侧壁之间的距离应至少为1.5倍模具高度。如果模具含有倾斜面,则从不同点测量模具与工作台侧壁的间距,如图4-43所示。

图4-43 模具与工作台侧壁的间距

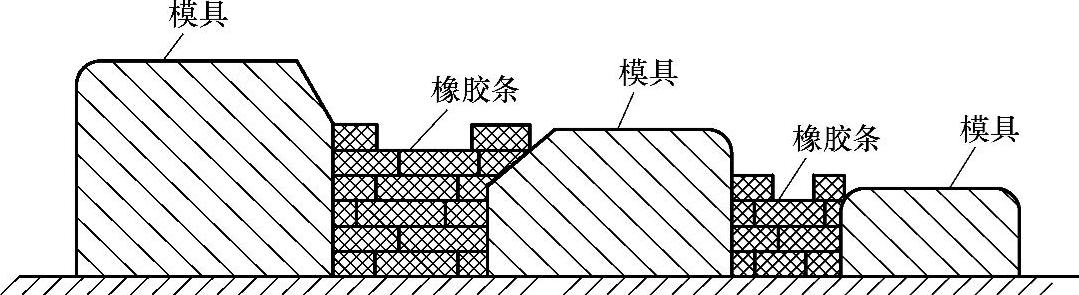

3)如果在模具间放置足够多的橡胶条,以保证在高压下满足一般规定的要求,则模具的间距可以缩小,如图4-44所示。

4)模具与工作台侧壁之间的间隙只要可能均应填以橡胶条。

图4-44 模具之间的橡胶条填充

5)如果两个模具均有非工作成形面,则可将模具靠近放在一起,但模具间的间隙不得大于0.5mm,在间隙之上必须放置橡皮条以防止内胎挤入该间隙。

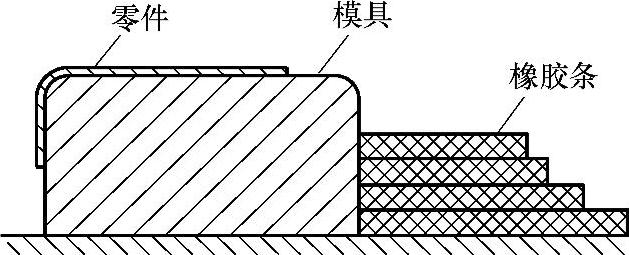

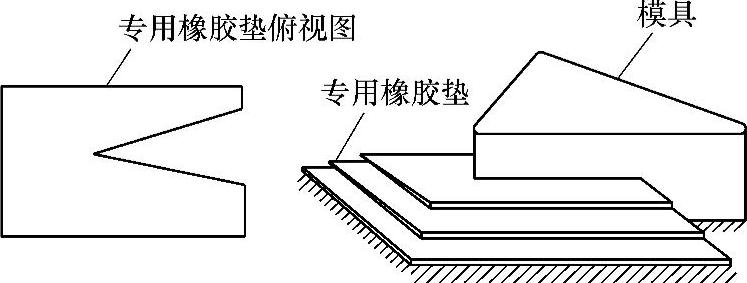

6)带有垂直或接近垂直的非工作面,且模具高度超过50mm,则在该侧面应用橡胶条给出一个斜面,如图4-45所示。注意:橡胶条硬度应接近60邵尔A硬度,以保证在高压下的均匀过渡;对于带有尖端的模具,需做一种专用橡胶垫,如图4-46所示。

图4-45 模具旁橡胶条的放置

图4-46 用于尖端的橡胶垫

7)当高、低模具同时使用时,适当的方法是将特制垫板放在低模具下部,以使模具的顶部处于同一平面。

(4)橡皮液压成形中的注意事项

1)在坯料上覆盖10~15mm橡皮板以保护橡皮垫不受损坏。

2)不允许使用有故障(压伤、压瘪、切削刃口已钝,销钉弯曲)的成形模,模具非工作部分要圆滑。

3)合理摆放零件,如大零件中摆放小零件,以提高生产效率,同时应对称安放,模具高度一致,不使机床承受偏心载荷。

4)当成形厚零件时,为了增加成形零件的局部压力,在坯料弯边上放厚度为40~60mm的橡皮板。

5)超过成形极限的弯边要先手工预制。

6)为了吸收水分和便于橡皮的流动,每天使用前用滑石粉将橡皮表面擦拭一遍。

7)在坯料延伸处(如翻边孔,加强槽的近处)应放上10~15mm厚的铅板以防皱,如图4-47所示。如果仍有皱纹,则应在第一次成形后用橡皮条消除皱纹,才能继续进行成形和校正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。