1.定义

一步成形法是利用铝合金板料经淬火后采用低温贮存的办法,保持铝合金板料在新淬火状态下的良好塑性并以机械化手段一次完成新淬火料的成形与校形工作。

2.一步成形法生产线的主要设备

一步成形法生产线主要设备有:高压橡皮成形机床(单位压力达70MPa)、低温室、多辊板材校平机以及雅高机。

(1)低温室(冷藏箱) 低温室是活动式钢结构或固定式砖结构。低温室分为工作间和预冷间,中间有拉门,室内有电灯照明,室顶部装有蒸发器,低温室的容积必须能满足生产中需要低温保存的板料最大尺寸要求。低温室的温度要始终保持在要求的温度范围内(-15℃~-20℃),并有温度自动控制装置。一般情况下,铝合金在淬火后常温下的自然时效期为两小时左右。如将新淬火的坯料存放在低温箱内则时效时间可延长至72h,这样就为新淬火坯料留有充分的时间,以便经一次成形压成零件,从而大大提高生产率。

(2)多辊板材校平机 校平机是钣金加工中常用的设备,通常由动力、主机和电气控制等部分组成,如图4-33所示。多辊校平机是把下料工序制成的平板件,经热处理而产生的变形利用多辊工作原理,使板料在上下校平辊之间反复变形,消除应力,从而达到校平的目的,使其符合钣金零件技术条件所要求的平整度。校平机的选型主要取决于被校板材的厚度、材质和要求。材料越厚所需结构刚性要越好,辊数越少,辊径越大,功率越大,反之亦然。当校平机开启平稳后,可通过调节指针来调节上下校平辊之间的间隙,再送板料。

图4-33 校平板料示意图

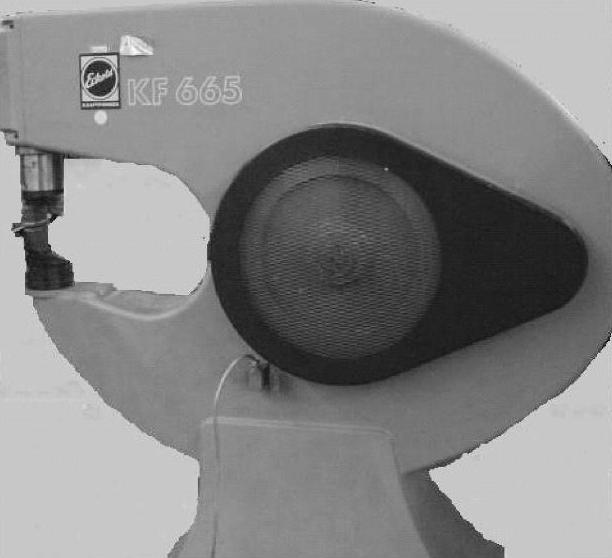

(3)雅高机 钣金零件在压型模上压制成形过程中,由于弹性变形与压型模不完全贴合或零件热处理后应力应变分布不均匀而引起变形,可使用雅高机将零件松边面收缩增厚,达到贴胎要求,同时使修整的钣金零件表面不受损伤,能获得满意的表面质量,如图4-34所示。

雅高机技术是一种无屑、精确的冷成形技术。同一台设备通过快速更换工具,可以进行型材弯曲、板材成形加工,也可以用于维修以及最终的精确修正工作。雅高机适合压缩或压延加工1.5mm以下厚度的铝料、软钢,对预定达到的形状是一步一步地完成的,每一个冲程是一步,将零件不停地移进上下工具块之间加压,实现零件控制成形,在某种意义上雅高机可以代替手工榔头作业。

3.坯料平直度的保证

一步成形法成形的主要优点在于免除或减少零件淬火后的校正工作量,而这种校正的主要工作往往是对平面的校平。

1)对于长条形或面积较大的坯料,应于淬火前预弯成筒形或弧形,以增加淬火时的刚度,减轻淬火变形。如图4-35所示,将平展板料卷成筒状,卷料不能卷得过紧,过紧使中间部分板料淬火不充分,也不能太松,太松则板料抵抗变形的能力较弱。

(https://www.xing528.com)

(https://www.xing528.com)

图4-34 雅高机设备图

图4-35 淬火坯料卷

2)板料在淬火框中应以减少变形的最佳位置摆放,并用铝丝固定牢靠。

3)对于平板展开坯料冲孔的零件,最好于淬火前先通过校平机校平一次,以消除孔边的不平和松动。边缘的松动可以用雅高机收边校平。

4)材料厚度较薄(0.3~0.8mm)的筒状板料淬火完成后即进行展开。由工人使用拍板将筒状板料拍打使之初步展开,为下一步校平作准备。

5)根据板料的材料厚度以及板料宽度,对校平机进行参数设置,调为合适的参数进行校平,最终将卷曲的板料校成平板。

6)针对凸曲面薄铝合金盒形面板成形主要存在盆腔起皱问题,在设计“一步法”成形工艺时,为了消除起皱,特别引入蒙皮拉伸机预拉伸成形方法,将盆腔成形时形成起皱的冗余材料向两头拉开予以排除。

7)针对凹曲面薄铝合金蜂窝盒形面板成形主要存在盆腔拉裂问题,在设计“一步法”成形工艺时,为了消除拉裂,经过大量的试验,我们确定凸、凹胎多次橡皮成形相结合的分步橡皮成形方法:凸、凹胎各液压成(校)形两次,第一次初步成形,压力一般为50bar(1bar=105Pa),第二次是最终液压校形,压力一般为250bar,总共需四次液压成(校)形。

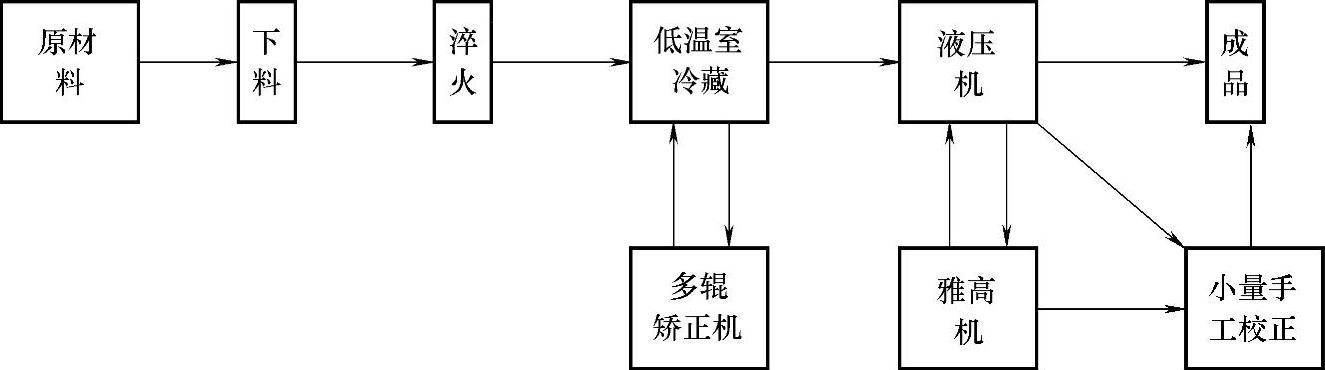

4.典型一步成形法工艺流程

典型一步成形法工艺流程如图4-36所示。

图4-36 典型一步成形法工艺流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。