1.钣金零件的工艺性评估

零件的工艺性是指在给定的质量指标值和当前的制造、使用条件下保证劳动、设备、材料和工时费用最合理的特性的总和。

工艺性评估又称为工艺性审查,是在企业现有制造资源、使用要求、制造成本的约束条件下,对产品的制造可行性和经济性进行评价,避免难以制造或无法制造的情况,以便及时改进设计,降低产品成本,提高产品质量,缩短生产周期。

(1)钣金零件的工艺性 钣金零件的工艺性包括:零件形状和尺寸应该在材料允许变形量的范围之内;零件弯曲半径应该大于板材的最小弯曲半径;零件最小厚度应大于成形方法允许的厚度;各种工艺方法的零件成形系数应在极限范围之内。除此之外,零件结构要素和技术要求应有利于工艺方法的实现;尺寸公差和表面粗糙度应取值合理;弯边高度应大于工艺方法所允许的最小弯边高度;各种下陷、斜角、圆角和孔应尽量标准化、规格化;孔的间距、排距和边距应符合相关工艺规范等。

其次,从零件的可生产性来考虑,主要包括加工设备、检测手段及厂房设施的生产能力能否满足要求等。

飞机钣金零件具有品种项数多、所用材料种类多、成形方法多、工装品种多、结构复杂等特点,其工艺性评估涉及大量的知识,分散在企业的标准、规范、手册和经验中。长期以来,飞机钣金零件的成形性分析,高度依赖于领域专家的经验和试模。近年来,有限元数值模拟逐渐成为设计者检验和优化设计的一种有力工具。但结构工艺性分析仍然高度依赖专家经验,钣金零件及其模具的制造成本审查同样高度依赖专家经验和企业以往的制造成本事例。

(2)钣金零件工艺性评估的内容 飞机钣金零件工艺性审查过程是一个分布在不同部门的设计人员和工艺人员协作的过程。零件工艺性是企业现有制造资源、零件质量、制造成本共同要求的零件结构特性总和。按照这三个方面的约束条件,零件工艺性可划分为可加工性、可成形性和易加工性三方面内容。

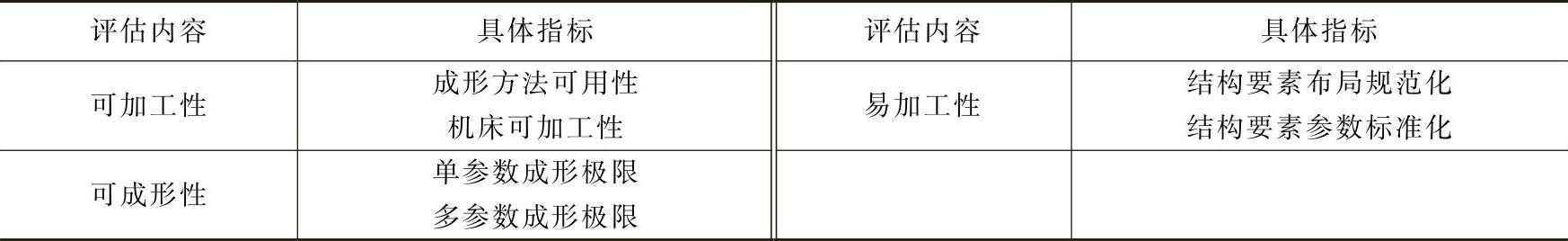

要实现定量计算和定性分析,还需要把工艺性评估内容进一步分解为评估指标,即将零件的材料、形状、尺寸等结构特性拆分为衡量零件工艺性的具体指标(表1-24)。

表1-24 飞机钣金零件工艺性评估具体指标

1)可加工性。分析钣金零件可用的成形方法及可选机床设备,零件形状尺寸是否在成形设备所能加工的尺寸范围之内,零件所需的成形力是否在成形设备的吨位范围以内,以确定零件在企业现有生产能力内是否能够加工。

2)可成形性。分析计算零件成形极限,单参数成形极限评估是针对钣金零件材料和所选用的成形工艺,以及各个结构要素尺寸和成形系数是否在极限范围(如最小弯曲半径、极限拉形系数等)之内;多参数成形极限是评估零件变形区主应变是否在成形极限图(Forming Limit Diagrams,FLD)安全区内,以使零件在该成形工艺下可成形而不产生缺陷,保证成形质量。

3)易加工性。分析零件结构形式是否规范,结构要素(弯边、下陷、加强槽、减轻孔等)是否符合标准要求,以使零件的制造成本最低。

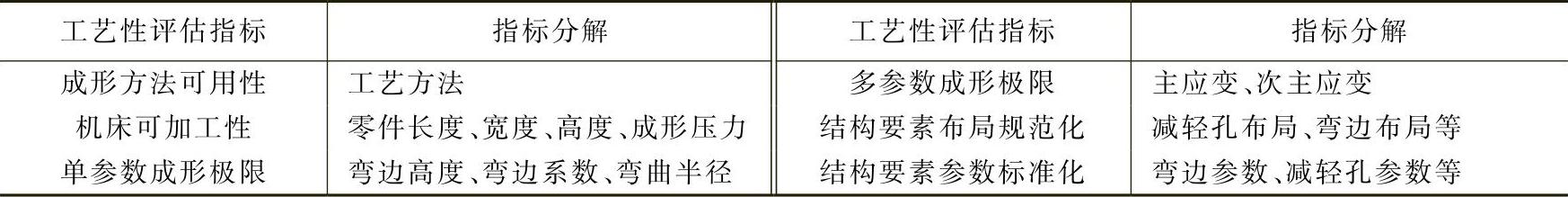

零件工艺性评估指标的具体值对于不同类型的零件存在较大的差异,如框肋类零件的机床可加工性评估需评价零件的长度、宽度、高度、成形压力的工艺合理性。针对具体类型的零件,可以将工艺性评估指标进一步分解,以框肋类零件为例,工艺性评估指标的分解见表1-25。

表1-25 框肋类零件工艺性审查指标分解

建立工艺性评估指标是为了明确地评价零件的工艺合理性,对零件是否可成形及成形的经济性作出判断。可加工性评估指标和可成形性评估指标全部满足的零件才可以顺利成形,易加工性评估指标主要影响零件加工的经济性,易加工性好则经济性好。

2.成形工艺方案选择

钣金零件的成形方案繁多,制造同一种钣金件可以使用多种方法成形,因此,必须根据零件的生产数量对工艺方案进行经济比较后加以选择。

好的成形工艺方案既要达到零件的质量标准要求,又要达到既定的质量水平所需的低成本。

一般选择成形工艺方案的原则:

1)首先要满足零件所需的质量和交付期要求。

2)按此工艺方案选定的工艺装备,都应满足零件生产的所需寿命。

3)经济上合理,劳动生产率高,加工成本低,生产周期短。

4)要充分利用工厂现有条件、人员、设备情况,确保生产的安全性与环保的可行性。

5)在实现基本目标的前提下,还应注意技术的先进性,可发展性。

3.工艺方案经济性评价

从技术经济角度评价工艺方案,就是比较所采用不同的工艺方案的费用与产量的关系,找出决策点。

评价零件工艺方案用零件的年度工艺成本表示。

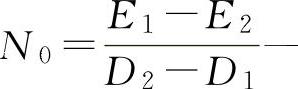

工艺成本由不变费用和可变费用组成,即CN=E+W=E+DN

式中 CN——工艺成本;(https://www.xing528.com)

E——年度不变费用,包括生产准备费用、工装费用、设备折旧费、管理费;

W——年度可变费用,材料费,工人工资;

D——单件零件可变费用;

N——零件生产量。

4.评价工艺方案步骤

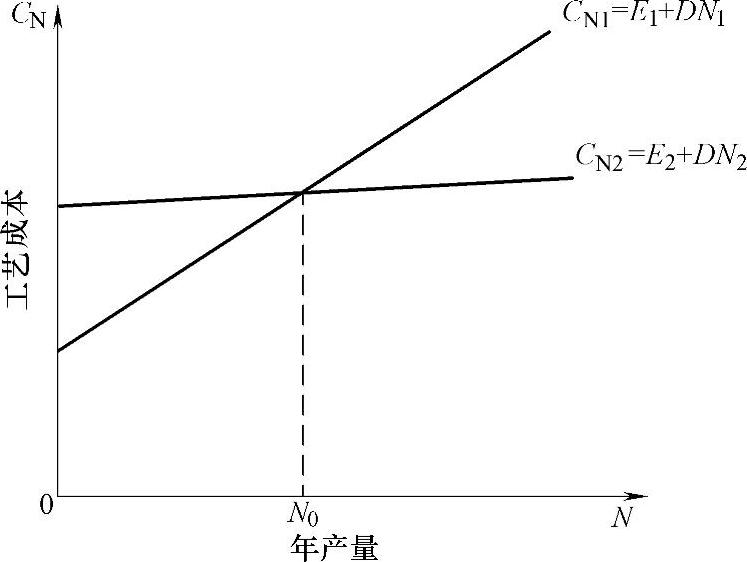

(1)建立各自工艺方案的CN-N关系曲线(图1-23)

(2)计算决策点 只考虑与工艺过程有关的费用,对不同工艺方案都需发生相同的费用,可不列入工艺成本。E1+D1N0=E2+D2N0 ——决策点

——决策点

当N<N0(即小批量)时,CN1<CN2,说明方案1的工艺成本低,选1方案。

当N>N0(即大批量)时,CN1>CN2,选2方案。

工艺方案的选择主要考虑批量。

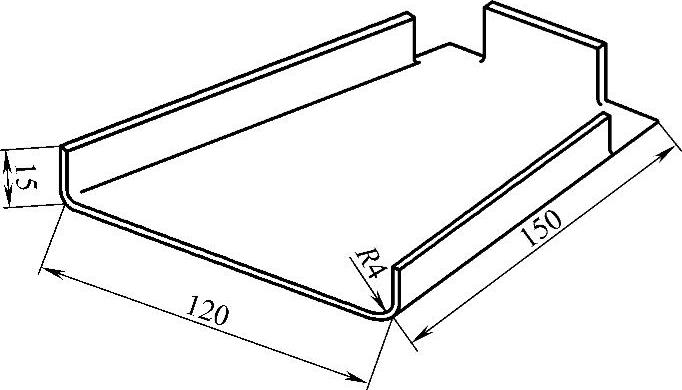

(3)举例 以同向多弯边零件为例,如图1-24所示。

零件材料牌号:2A12-O-δ1.2。

热处理方式:淬火、自然时效。

图1-23 工艺方案技术经济评价图

图1-24 同向多弯边钣金零件结构示意图

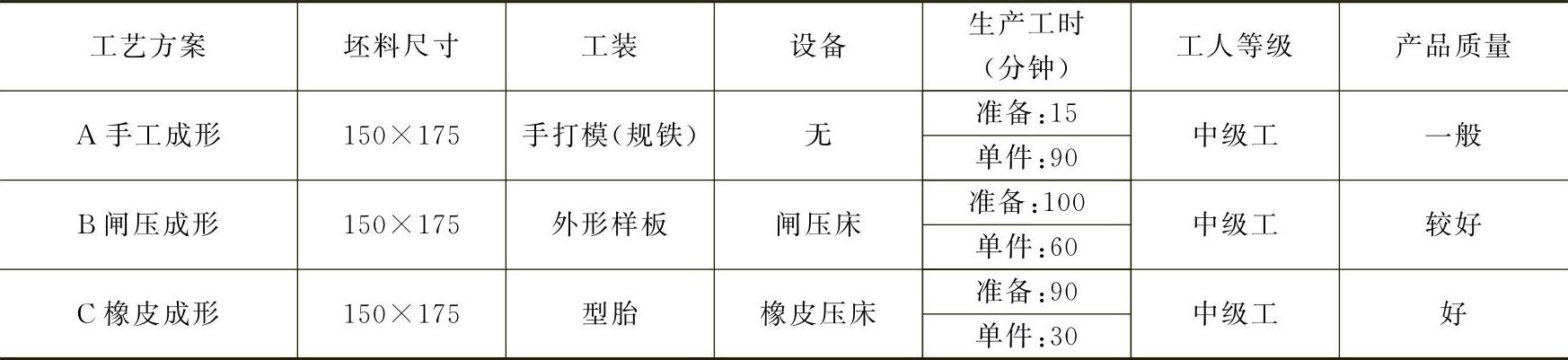

表1-26 同向多弯边钣金零件的工艺方案列表

1)年度不变费用E(每年按3批投产,三年折旧系数,小时单价8.6元/h)。E=年投产次×准备工时×准备工时单价+1/折旧系数(设备费用)EA=3×15/60×8.6+1/3(0)=6.45EB=3×100/60×8.6+1/3(600)=243EC=3×90/60×8.6+1/3(2000)=705.37

2)年度工艺成本C。C=E+DN(D为单件零件可变费用,N为零件年产量)CA=EA+N×(90/60)×8.6=6.45+N×12.9CB=EB+N×(60/60)×8.6=243+N×8.6CC=EC+N×(30/60)×8.6=705.37+N×4.3

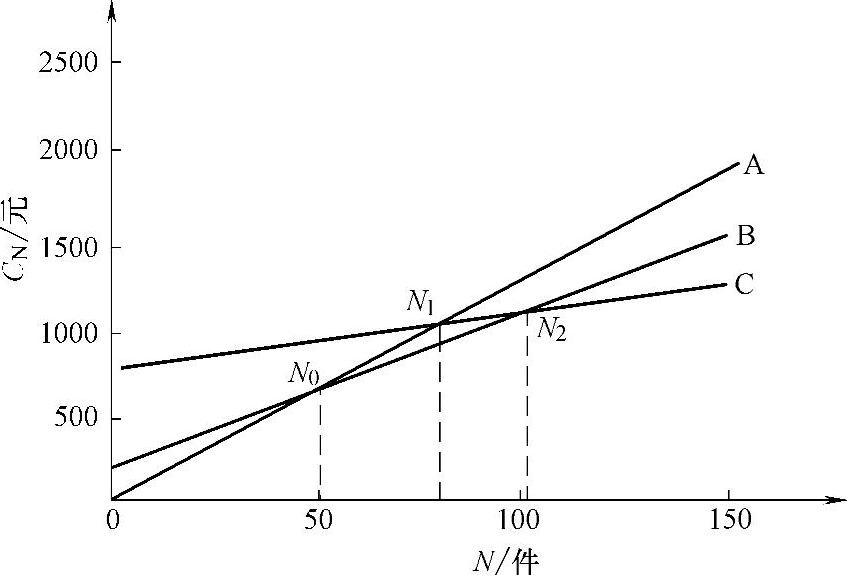

3)CN-N关系曲线(图1-25)。

4)经济性评价。N0=(EB-EA)/(DA-DB)=(243-6.45)/(12.9-8.6)件=51.42件N1=(EC-EA)/(DA-DC)=(705.37-6.45)/(12.9-4.3)件=81.27件N2=(EC-EB)/(DB-DC)=(705.37-243)/(8.6-4.3)件=107.5件

5)当N<N0(小批量)即年产量小于52件时,方案A手工成形的工艺成本最低,方案B闸压成形的工艺成本较低,方案C橡皮成形的工艺成本最高。优先选用方案A。

6)当N0<N<N1(中批量),即年产量在52~82件之间时,方案B闸压成形的工艺成本最低,方案A手工成形的工艺成本较低,方案C橡皮成形的工艺成本最高。优先选用方案B。

图1-25 同向多弯边零件工艺方案技术经济评价图

7)当N1<N<N2(中批量),即年产量在82~108件之间时,方案B闸压成形的工艺成本最低,方案C橡皮成形的工艺成本较低,方案A手工成形的工艺成本最高。优先选用方案B。

8)当N>N2(大批量)即年产量大于108件时,方案C橡皮成形的工艺成本最低,方案B闸压成形工艺成本较低,方案A手工成形的工艺成本最高。优先选用方案C。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。