1.定义

冲裁是钣金件的分离工序之一,完成冲孔和裁件工序,获得零件内外形,借助冲裁模在压力机床上进行。

2.适用范围

冲裁适用于平板件的落料、冲孔和切断等工序。用于不适宜剪切、铣切的小零件的批量加工。生产效率高,但工装费用也高。

3.典型零件的冲裁方法

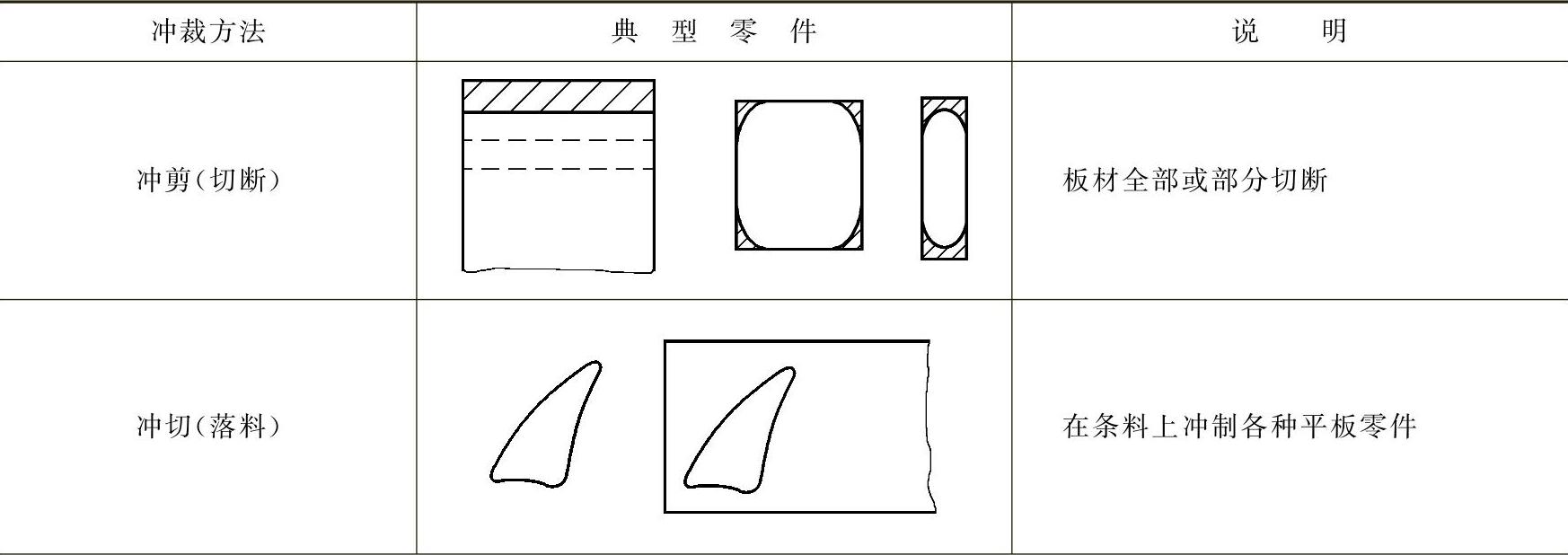

典型零件的冲裁方法见表1-12。

表1-12 典型零件的冲裁方法

(续)

4.冲裁条料排样

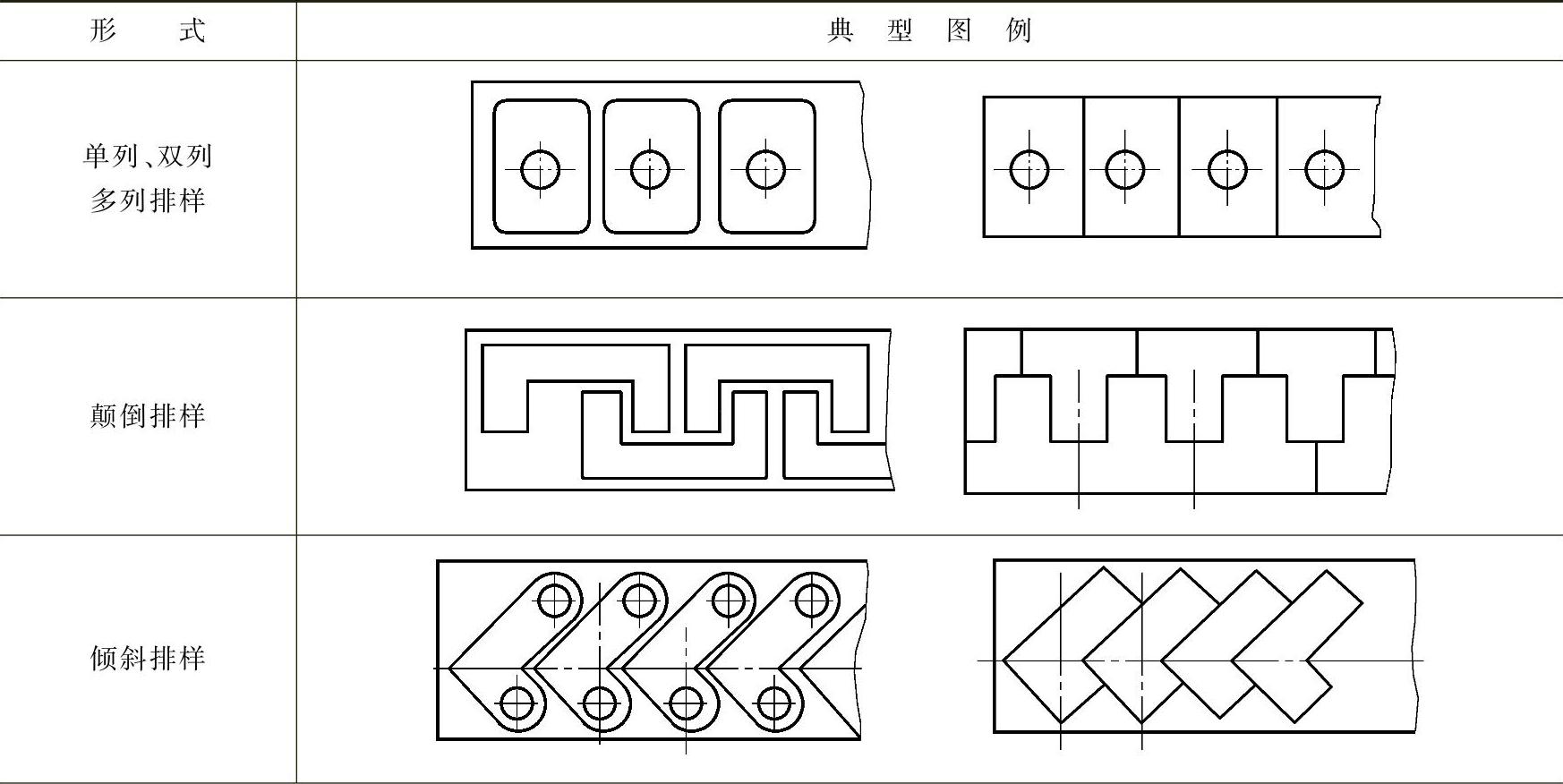

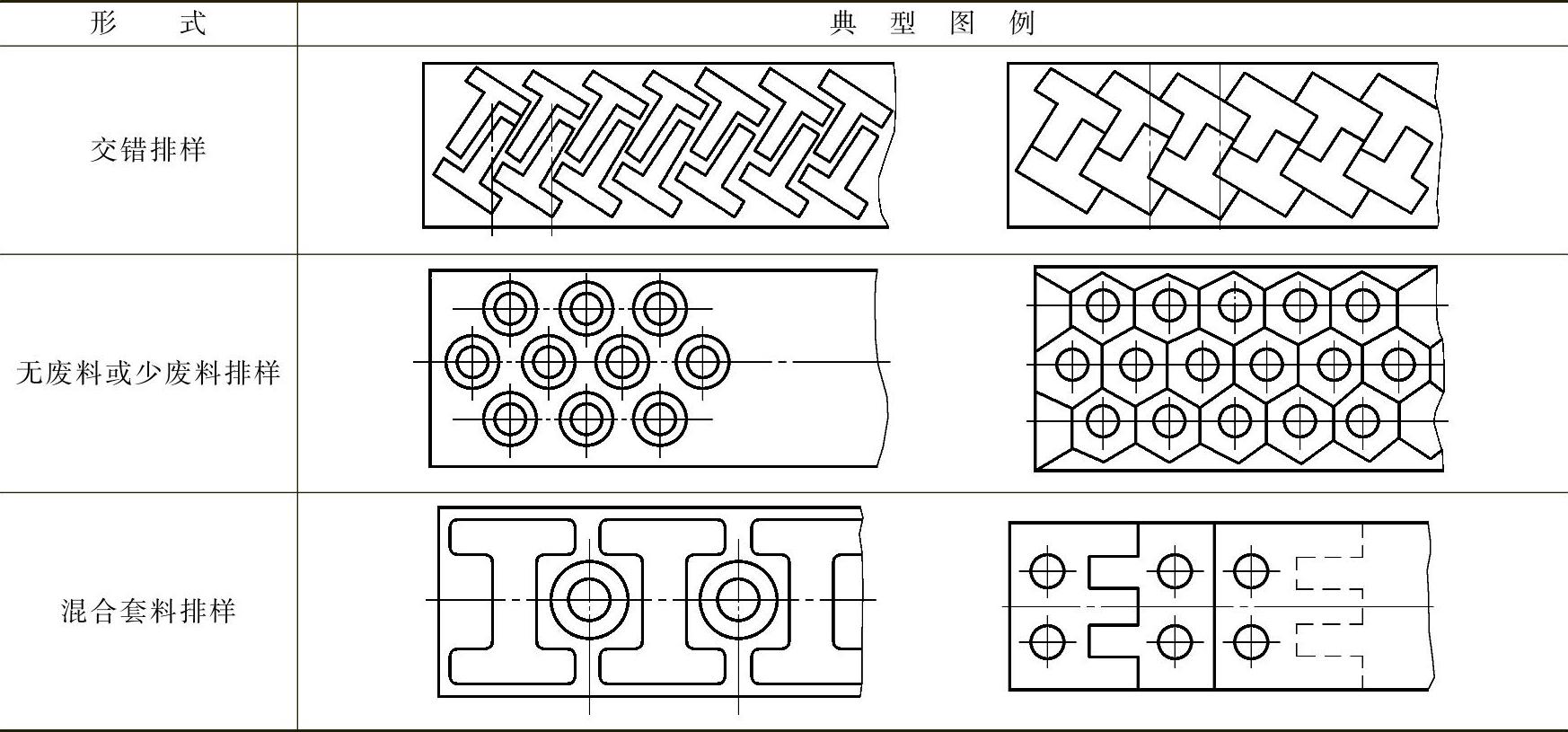

1)冲裁条料排样形式见表1-13。

表1-13 冲裁条料排样形式

(续)

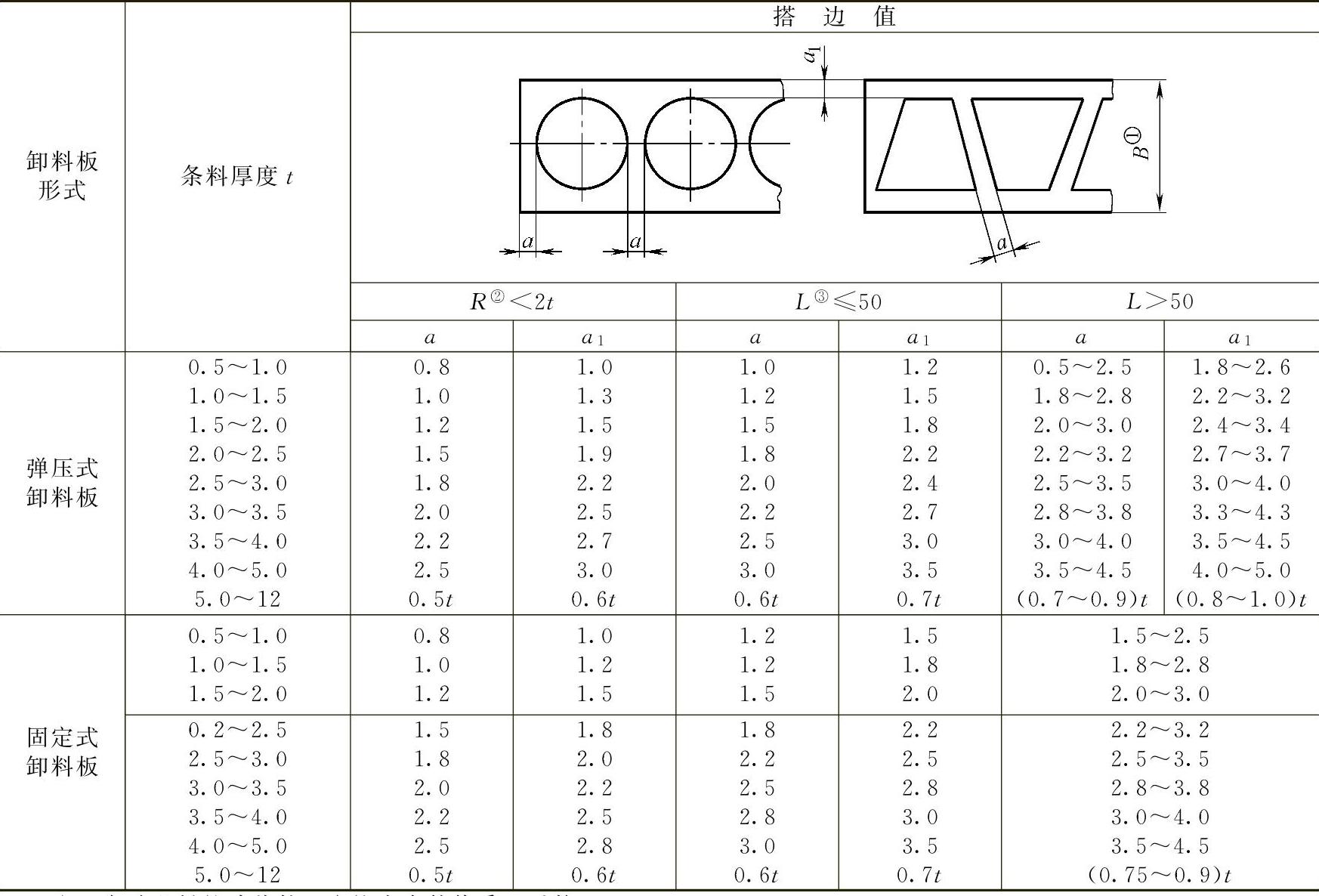

2)搭边数值的确定。搭边应保证冲裁时坯料在模具上定位和送进的刚度足够,补偿送料误差,提高零件精度。搭边值选择与下列因素有关:材料厚度与硬度、零件尺寸和形状、排样形式及挡料机构等。常用条料搭边数值见表1-14。

表1-14 常用条料搭边数值表 (单位:mm)

注:自动送料的冲裁件,应按表中数值乘以系数1.3。

①B为条料宽度。正反面冲切时,当B>50mm时,a应取最大值。

②R是零件外形最小圆角半径(mm)。

③L为直边件长度。一般L在50~100mm范围内,a取小值;L在100~200mm范围内,a取中间值;L在200~300mm范围内,a取最大值。

5.冲裁力计算

冲裁力与被加工零件形状、使用材料、模具形式和冲床结构等因素有关。正确计算冲裁力对模具设计和设备选择至关重要。常见的平刃口模具冲裁力按下式计算P=KLtτ

式中 P——冲裁力(N);

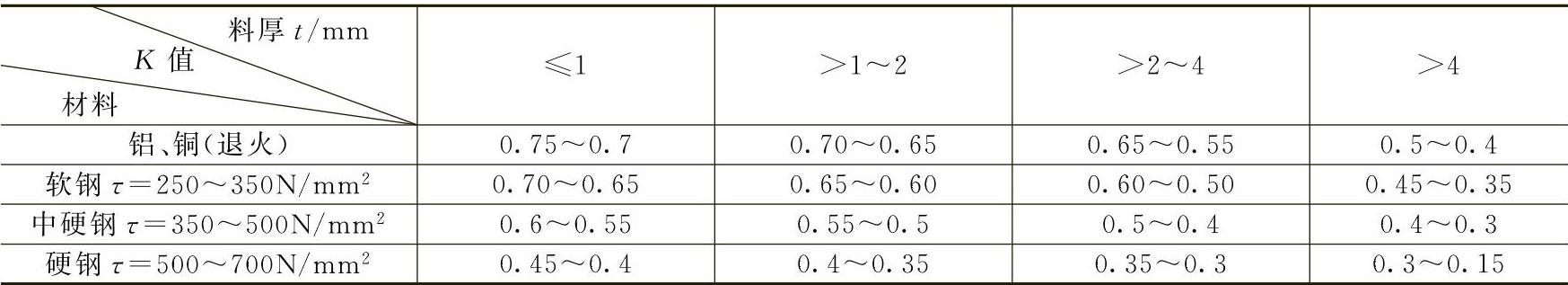

K——系数,见表1-15;

L——冲裁件周边长度(mm);

t——材料厚度(mm);

τ——材料抗剪强度(MPa)。

表1-15 系数K值表

降低冲裁力的途径如下:

1)设计斜刃口模具。落料刃口在凹模,冲孔刃口在凸模。可降低冲裁力30%~70%。

2)多凸模冲裁,设计高度不等的凸模时,避免冲裁力的顶峰值同时出现。

3)个别材料热冲裁,降低抗剪强度,如LC9CS、LC4CS等。

6.卸料力、推料力和顶件力的计算

1)卸料力是指卸下套在凸模上的材料所需的力。按下式计算Px=KxP

式中 Px——卸料力(N);(https://www.xing528.com)

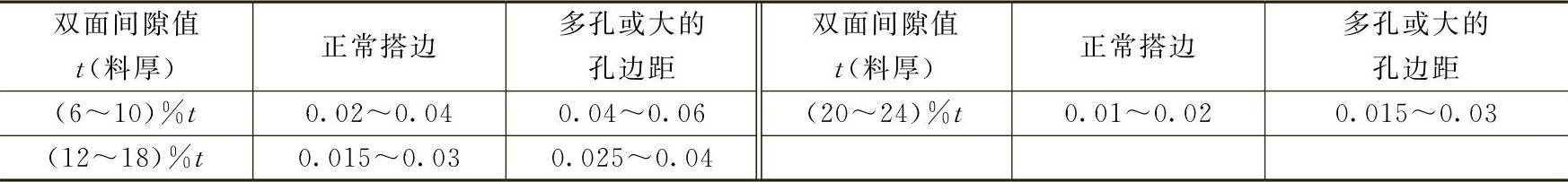

Kx——系数,见表1-16;

P——冲裁力(N)。

表1-16 卸料力系数Kx参考值

2)推料力是指顺冲裁方向推出卡在凹模内的板料所需的力。顶件力是逆冲裁方向顶出卡在凹槽内的板料所需的力。计算公式如下PT=nKtP PD=KdP

式中 PT——推料力(N);

PD——顶件力(N);

n——卡在凹槽内的板料个数;

Kt,Kd——系数,见表1-17;

P——冲裁力(N)。

1-17Kt、Kd参考值

7.冲裁间隙

冲裁时,凹、凸模配合的工作尺寸之差称为冲裁间隙。其数值的量级、分布均匀性,直接影响冲裁件的断面质量、精度、冲裁力大小和模具寿命。

(1)分类 介绍一种实用的间隙分类方法,见表1-18。

表1-18 冲裁间隙分类

(2)间隙值确定 冲裁的凹凸模,工作尺寸名义值相同。落料时,减小凸模工作尺寸得到间隙;冲孔时,增大凹模工作尺寸得到间隙。计算间隙值的方法繁多,列出经验公式作参考

c=mt

式中 c——双面间隙值(mm);

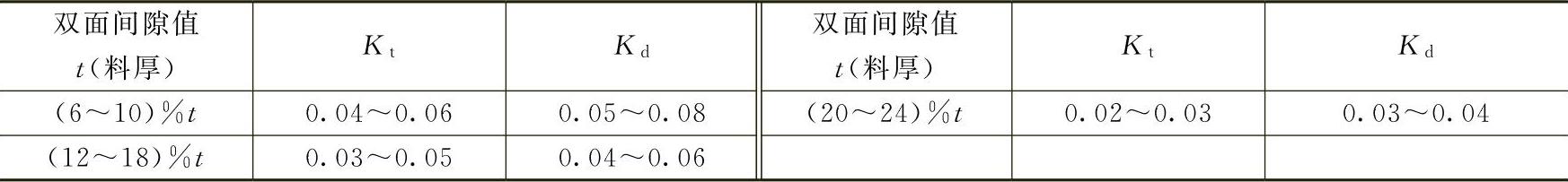

m——系数,见表1-19,以料厚的百分数表示;

t——材料厚度(mm)。

表1-19 系数m值

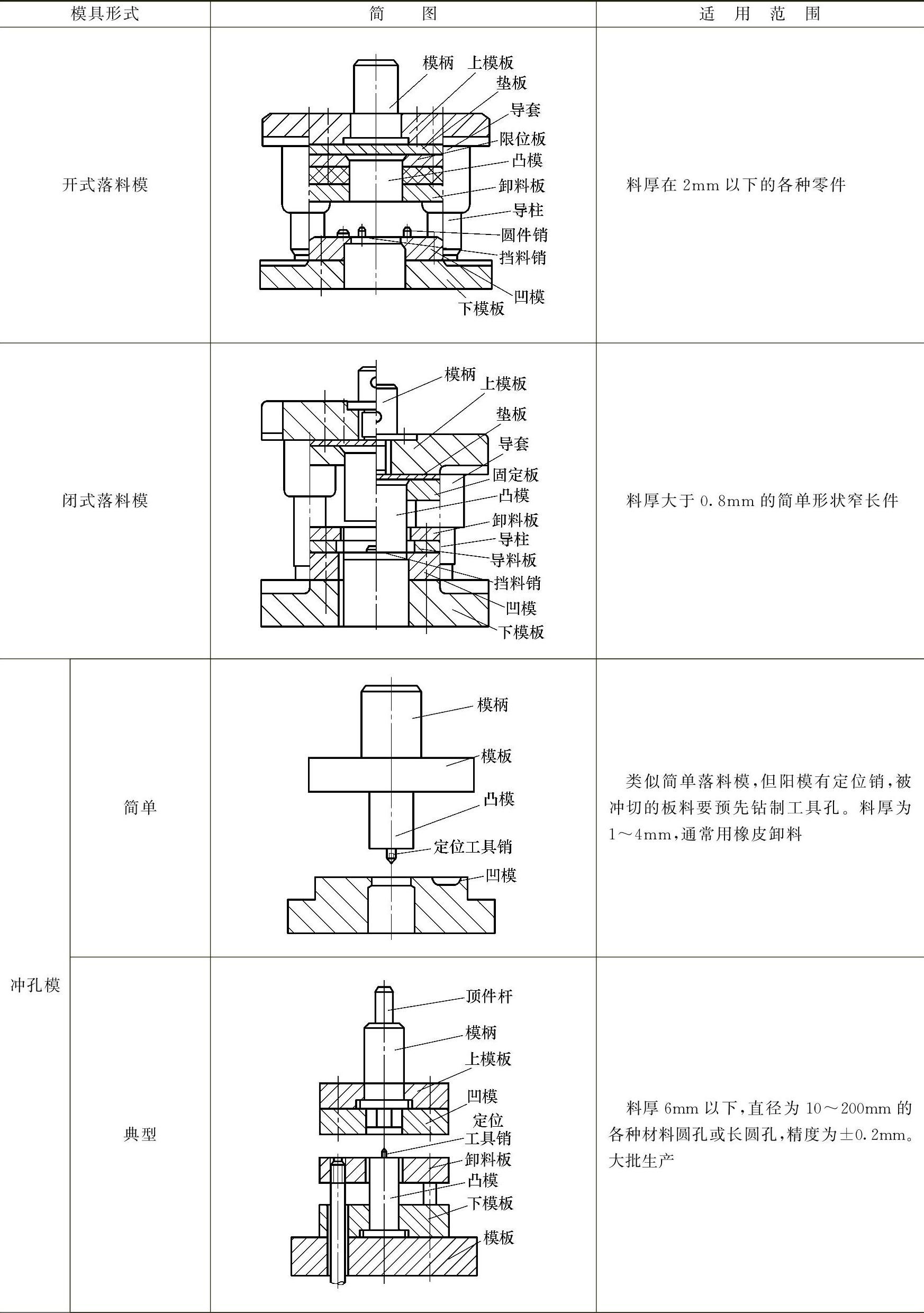

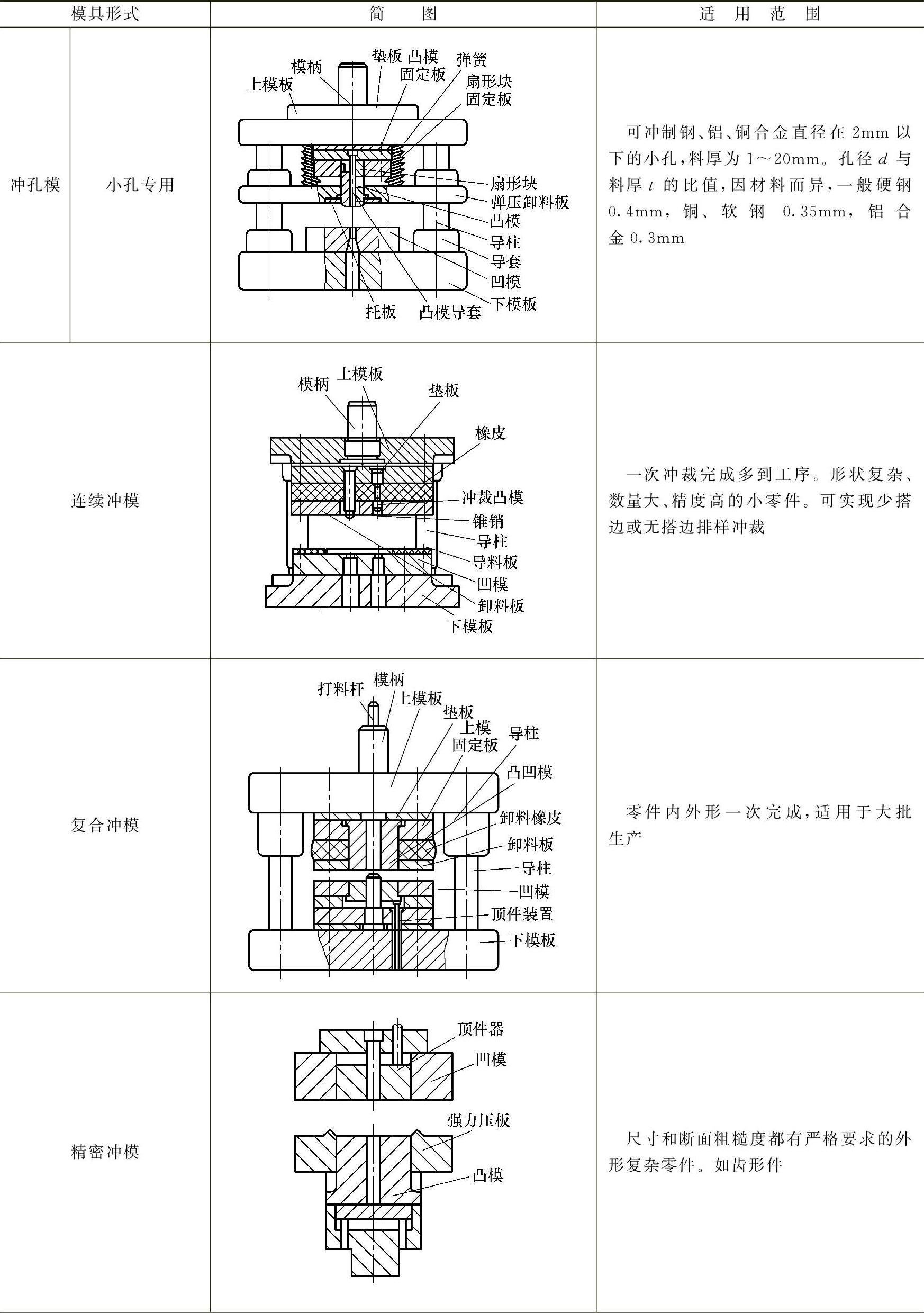

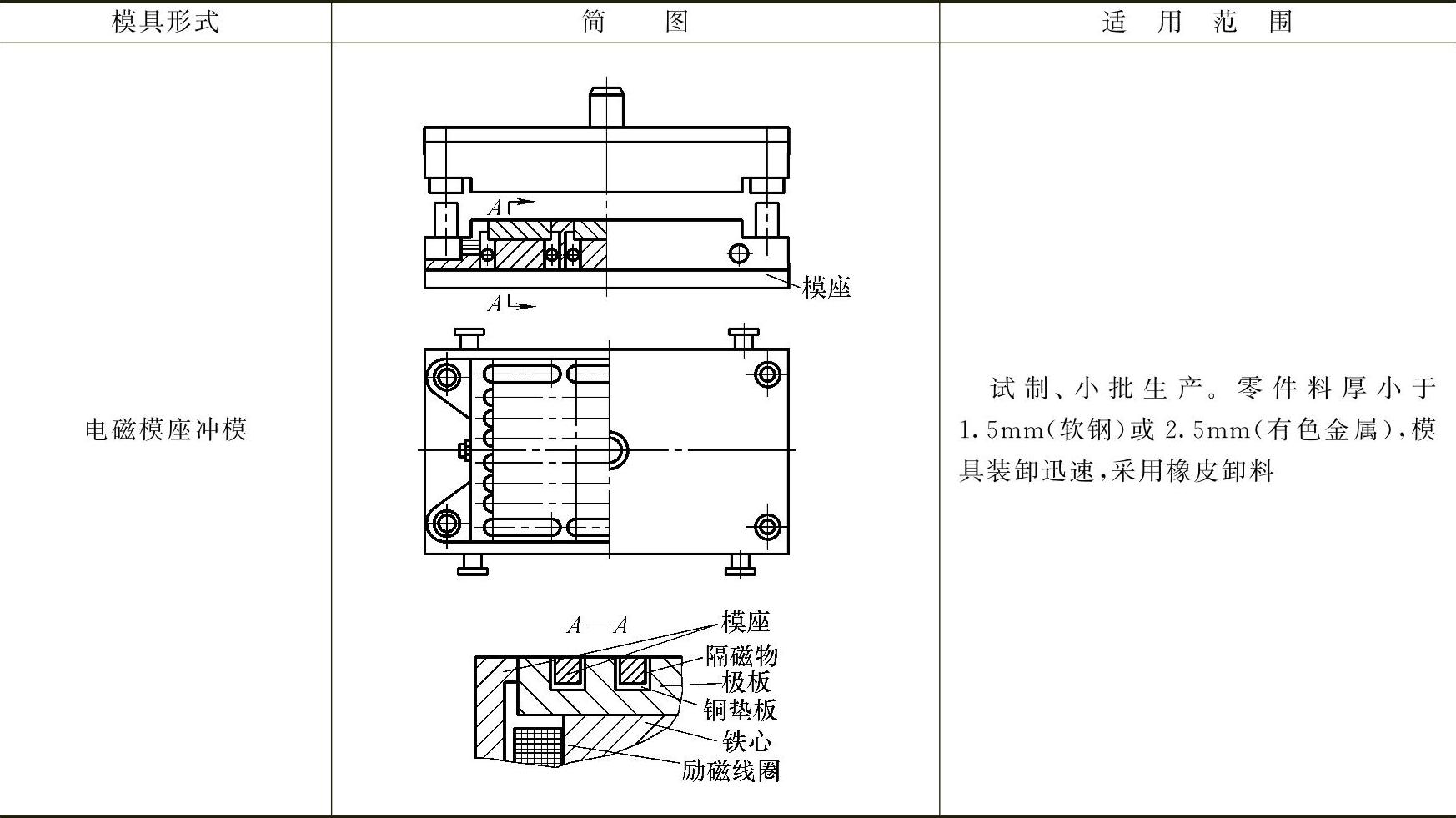

8.冲裁模形式及适用范围

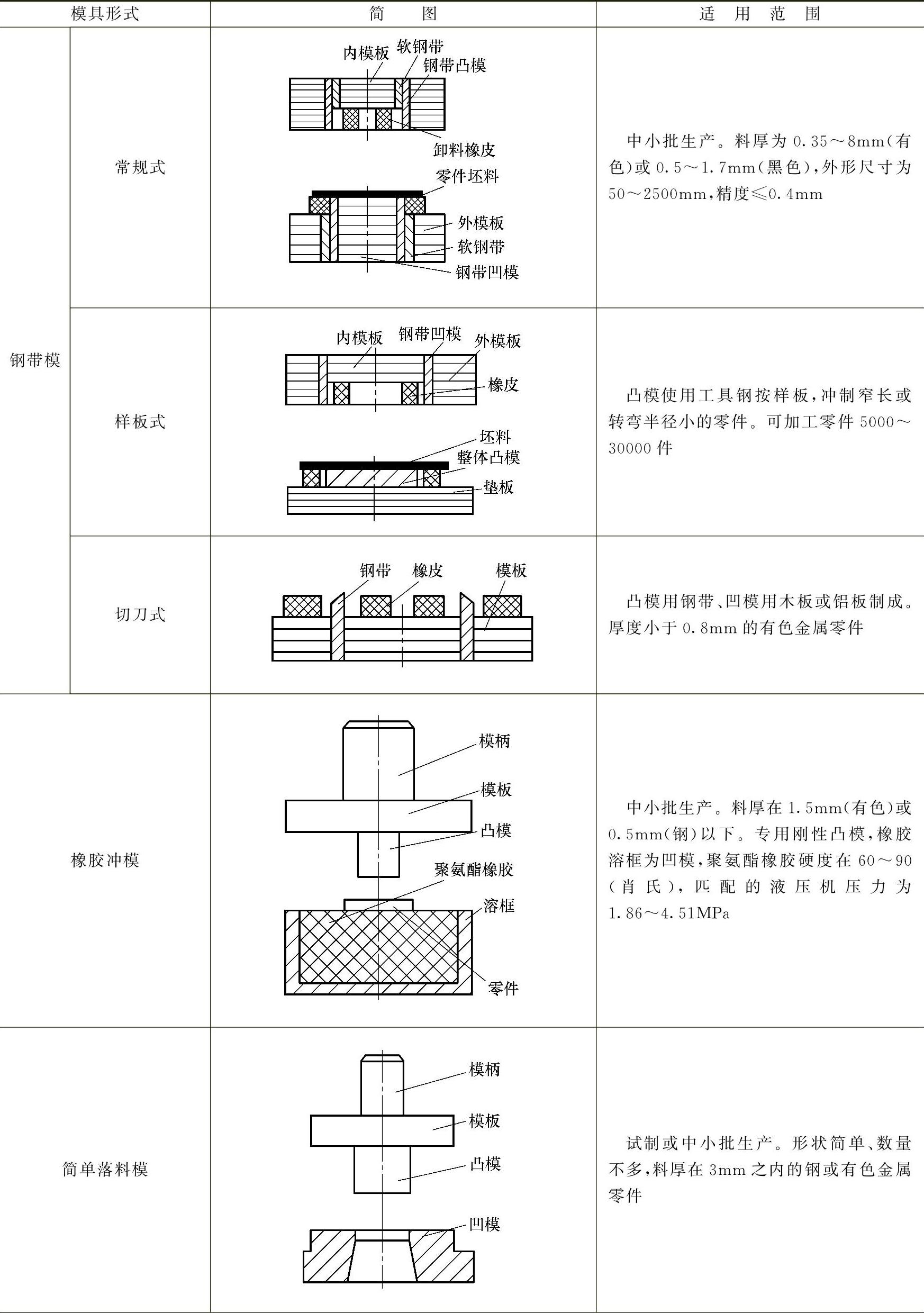

冲裁模的形式及适用范围见表1-20。

表1-20 冲裁模形式及适用范围

(续)

(续)

(续)

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。