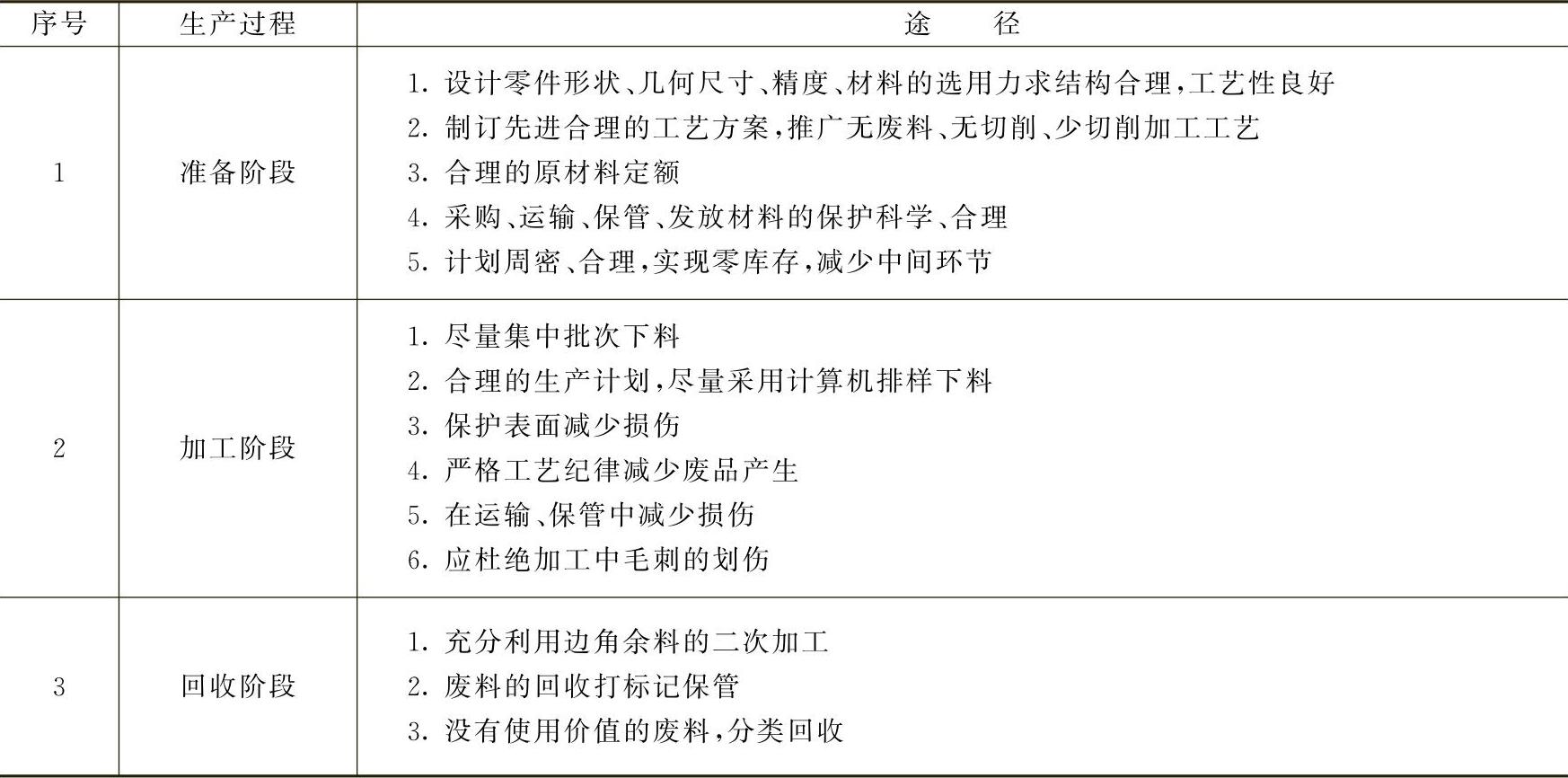

航空航天飞行器大量采用钣金零件,金属板材的消耗量很大,提高材料的利用率、节能降耗,对提高经济效益意义重大。钣金件节约原材料的途径见表1-7。

表1-7 钣金件节约原材料的途径

1.排样的定义

排样是指在下料前将平板件按外廓尺寸组合,排布在整张板材上,使其边角余量最少的布置方法,目的是提高原材料的利用率。

2.排样的基本原则

1)一定要是同种的或不同种但材料牌号和规格相同的平板件才能组合(一般称为组合排样)。

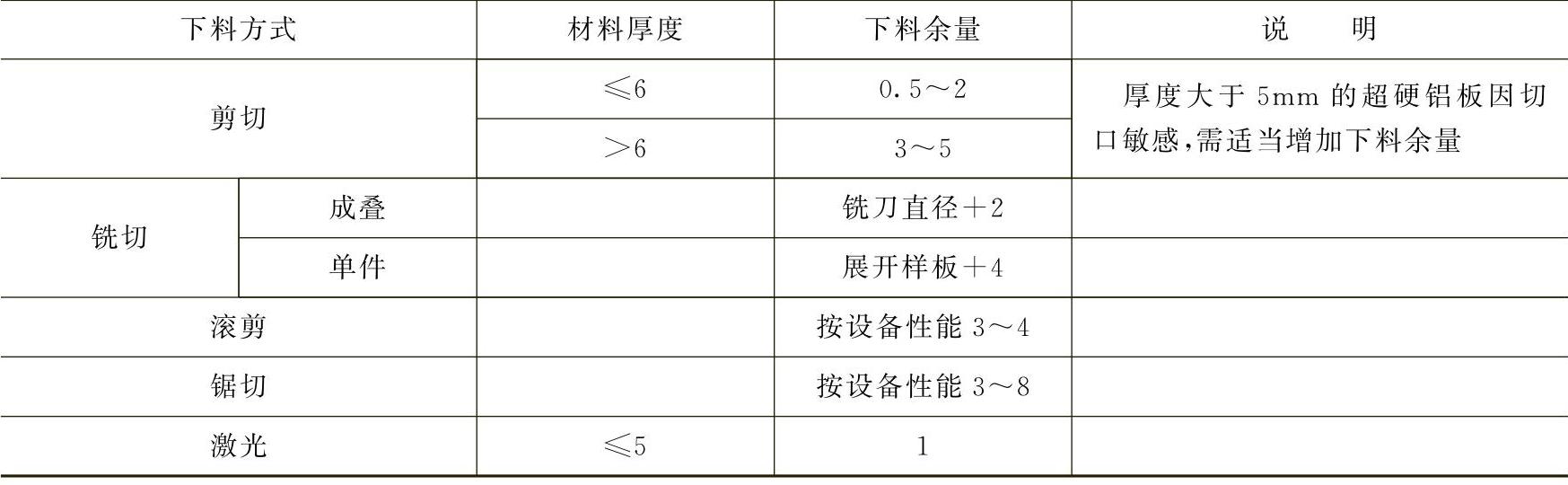

2)必须满足平板零件之间或平板零件与板料边缘之间合理余量要求。下料余量可参考表1-8。

表1-8 下料余量 (单位:mm)

3)窄条料应考虑板材的顺纤维方向剪切。

4)尽量排成宽条料,减少剪裁次数和送料进距。(https://www.xing528.com)

5)大型单个坯料采用组合排样。

6)成批生产的大尺寸平板件,应订购与坯料尺寸成倍数的特种规格的板材。

7)成批生产的小尺寸平板件应提供冷轧带料代替板材。

8)个别零件适当地改动外形后,排料下料的经济效果可观,可让有关部门更改图样或坯料状态。

3.排样方法及演变

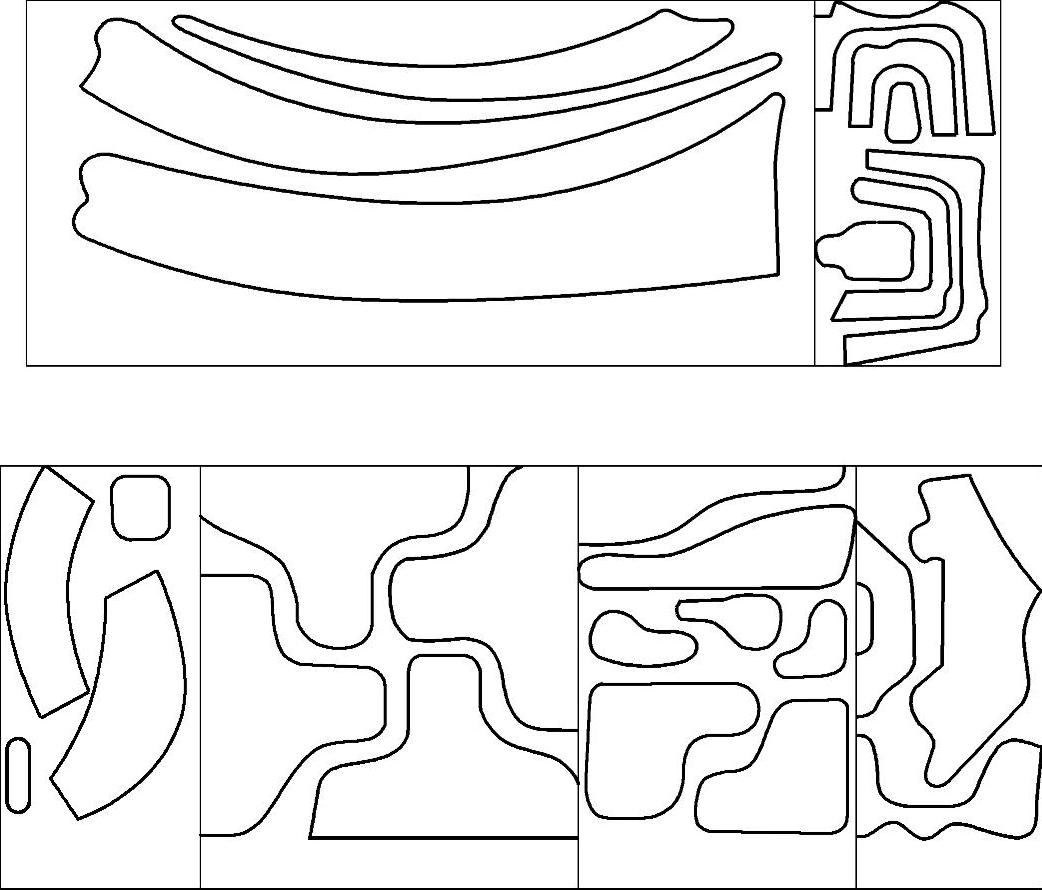

(1)人工排样 由人工参照工艺文件在整张板材上组合零件的外形划线排样。定型的批生产零件,可制作成套样板铣切下料。可用机床的录返系统存入计算机进行自动铣切下料。图1-20所示为几种典型零件的排样示例。

(2)计算机辅助排样 排样的最终目标就是尽量在材料上布置尽可能多的零件,以减少材料损失。目前生产上采用的人工排样,不仅受到排样技术人员经验的限制,而且工作效率低,工作周期长,同时排样结果具有一定的波动性。

图1-20 几种典型零件的排样示例

计算机辅助排样(CAN)是利用计算机的高速和精确运算能力来解决排样问题,是计算机辅助设计与制造(CAD/CAM)技术的重要组成部分。CAN经过多年的研究已经取得了很大的成就,现代计算机的出现为CAN提供了计算工具,人们可以利用计算机实现数学优化算法,为排样提供合理的参数。在20世纪60年代后,交互式图像显示设备的出现,让排样人员可以在计算机中绘制零件几何图形作为排样的输入。同时可以将排样结果在显示器上以图形的形式直观地显示出来,还可以通过人机交互方式调整排样结果。90年代后,计算机功能越来越强大,随着高速网络、多媒体、超大型数据存储的应用,复杂排样问题的计算得到硬件上强有力的保证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。