(1)专利申请量趋势分析

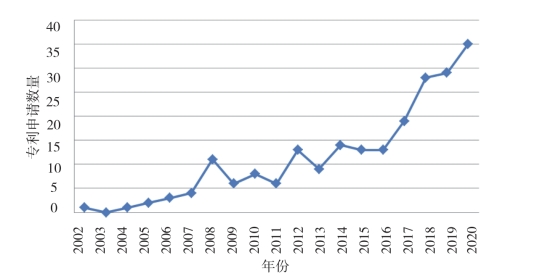

截至检索日期,在华高纯铟领域的相关专利申请共计230件。图6-57反映的是自2002年以来在高纯铟专利申请量趋势,从整体上看,在华高纯铟的申请量整体呈上升趋势,尤其是在2016年以后,申请数量翻番。我国最早关于高纯铟的专利申请是在2002年的个人申请(CN1490433A一种制备高纯铟的方法),该专利还发生过多次转让,最终在2012年未缴纳年费而终止。在2002年至2007年,我国在高纯铟领域的专利申请数量仅在5件/年以下,国内在高纯铟领域技术创新不多,专利申请的意识也比较薄弱。在2007—2016年,高纯铟领域的专利申请数量维持在15件/年以下,在此阶段,我国各大铟生产企业才开始申请专利,如株洲科能新材料有限责任公司是在该领域申请比较早的单位。在2016年以后,我国铟资源比较丰富的广西、云南,具体企业如广西铟泰科技有限公司、云南锡业集团(控股)有限责任公司研发中心开始重视专利保护,专利申请的数量开始增长。

图6-57 在华高纯铟专利申请量趋势

(2)申请人分析

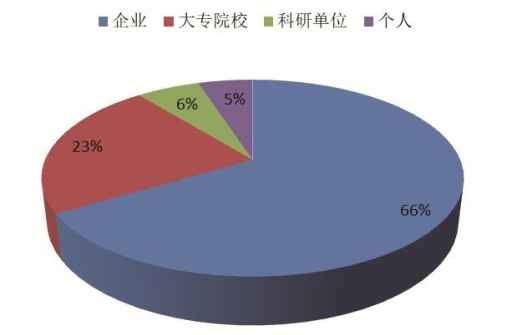

图6-58中给出了中国申请人类型构成,从图中可以看出,在高纯铟领域,我国的主要申请人以企业为主。企业占比66%,大专院校占比23%,科研单位占比6%,个人占比5%。

图6-58 在华专利申请人类型

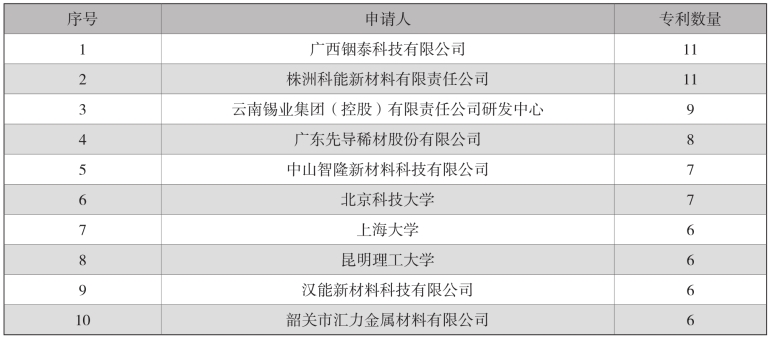

表6-13给出了申请量排名前10的申请人及其申请量,从表中的申请人可以看,排名10中有7家是企业,3家是高校。

表6-13 排名前10的国内申请人

据了解,广西铟泰科技有限公司为排名第一的申请人,是在柳州高新技术开发区注册成立的科技实业公司,是广西壮族自治区高新技术企业。公司拥有强大的资本和技术实力。目前,企业主要包揽了金铟的冶炼和各种金属加工产品的研发和生产,建有年产40万吨的精铟生产线,具备国外领先的技术水平。研制了高纯铟(5N,6N)、氯化铟、氧化铟、铟、氢氧化铟、铟锡合金,以及各种铟的加工产品。

株洲科能新材料有限公司成立于2001年1月,位于中国湖南株洲金山科技产业园,是一家专门生产小型(稀散)金属材料、半导体材料和显示发光材料的高科技企业。其铟相关产品主要包括高纯铟、铟粉、铟珠、铟锭、铟丝、铟棒等,并远销日本、韩国、欧洲、美国、中国香港、中国台湾等地区,以满足LCD、半导体、电子、太阳能、医药等行业的持续需求。

云南锡业集团(控股)有限责任公司简称云锡集团,2017年在昆明高新区成立了锡、铟新材料研发中心,其下属的华联锌铟公司拥有丰富的铟矿资源,该公司依托铟资源优势,加大了铟材料的研发力度,近几年围绕铟产品申请了多件专利,并且专利申请的数量年年上涨。

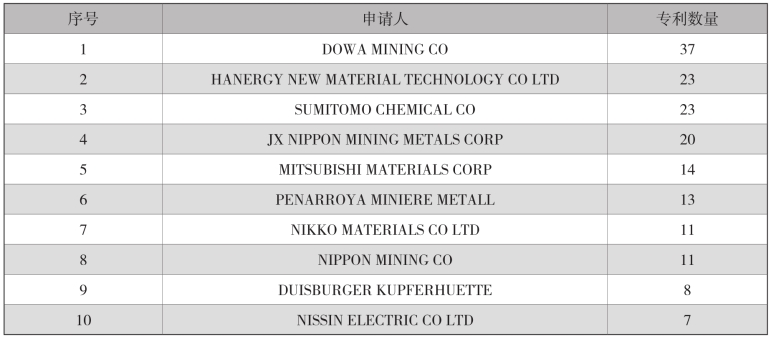

表6-14 排名前10的国外申请人

表6-14为排名前10的国外申请人,其中,日本企业占8家,中国、德国企业各1家,排名第一的是同和(DOWA)金属矿业有限公司。据文献报道,同和(DOWA)金属矿业有限公司除了是日本主要的原生铟生产企业外,还是日本重要的再生铟回收企业,目前每年能够回收再生铟约150t。除此之外,日本企业如住友、三菱以及日本矿业等公司均在前10名中。排名第二是中国的汉能新材料科技有限公司,该公司在国外有23件专利,同族合并后为6个同族专利,其主要研究方向为铜铟镓硒废料中回收得到高纯度铟产品。

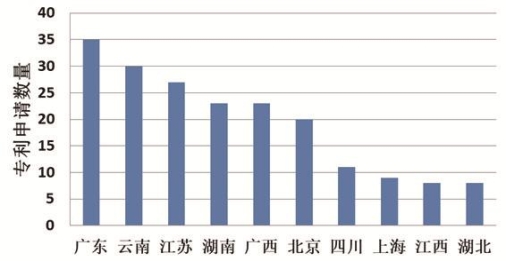

(3)各省市专利申请情况

图6-59 在华高纯铟各省市专利申请量情况

据文献报道,我国铟资源主要分布在云南、广西、内蒙古、青海、湖南、黑龙江、广东、新疆,目前国内铟品位较高的矿山位于广西和云南。但在此次检索结果中,高纯铟领域的专利申请数量排名第一的是广东省,其次是云南省、江苏省、湖南省、广西壮族自治区等。通过对各省及自治区的专利申请的定性分析,发现广东省在高纯铟领域的专利申请主要为再生铟的提纯方法及提纯装置方面,如从废ITO、IZO等靶材中提出高纯铟。云南省在高纯铟领域的专利申请主要为真空蒸馏、电解精炼制备高纯铟的方法及装置等方面。江苏省主要为铟的化合物的提纯方面。湖南省在高纯铟领域的专利申请主要为二次电解和真空蒸馏联合法制备高纯铟的方法及装置、广西申请人主要申请方向为高纯铟生产线涉及装置,如真空感应熔炼用熔料装置、浇铸控流装置、电气控制及监控系统。北京主要申请方向为废料中提纯铟的方法。

因此,在高纯铟领域中,专利主要产出省份为广东、云南、湖南和广西,基本与铟资源分布吻合。

(4)重点专利分析

对高纯铟领域的专利进行筛选,找出了国内17件、国外24件重点专利。其中,国内17件中,3件专利采用电解法,4件专利采用真空蒸馏法,3件专利采用熔炼、电解或蒸馏的结合方式制备高纯铟,2件涉及区域熔炼法制备高纯铟,4件专利是从精矿或废料中经过浸出、再利用电解提纯得到高纯铟,还有1件涉及的是铟中锌杂质的去除。专利申请主要省份为广西、云南和湖南。(https://www.xing528.com)

国外24件中,2件专利涉及真空蒸馏法,3件专利涉及电解精炼法,2件为去除铟中锡、铊等难处理杂质的相关专利,其他17件均为从废料或者精矿中回收铟的相关专利。

真空蒸馏法

在2002年日本同和矿业公司申请的EP1335032A1用于提纯铟的真空蒸馏装置和方法,包括在真空气氛中通过蒸馏提纯金属进料,以获得所需的高纯金属,蒸馏方法还包括第一热纯化步骤,其中加热位于保持所述真空气氛内管上部内部的进料坩埚中的所述金属进料,并使所述所需金属产生的蒸汽与所述内管的内表面接触。内管使其冷凝,并从杂质元素中分离回收,杂质元素具有比所述所需金属低的蒸汽压,并被允许停留在所述进料坩埚内,以及第二热纯化步骤,其中所述回收的所需金属被引入并在位于所述内管下部内部的管状构件的下部中的储液器中加热,并且所产生的蒸汽通过位于所述内管下部内部的扩散器。管状构件的上部通过抽吸被引导,使得蒸汽压高于所述所需金属的杂质元素的蒸汽在位于所述管状构件下方的冷却捕集器中以分离的形式固化,并且使所述所需金属的蒸汽流动与所述扩散器接触,从而使其冷凝并返回到所述储液器。该专利还在德国申请了同族专利并获得授权。

而国内关于采用真空蒸馏法提纯高纯铟的专利是在2014年,申请人为株洲科能新材料有限责任公司,其申请的CN104263957A一种从粗铟提纯出OLED用高纯铟的方法,该方法是在真空度为3~10Pa的真空条件下,对粗铟依次进行4个温度区段的蒸馏:在540~560℃,蒸馏100~120min;在690~710℃,蒸馏40~60min;在740~760℃,蒸馏80~100 min;在990~1010℃,蒸馏40~60min,得到6N高纯铟。

2016年昆明理工大学申请的CN106119561A一种真空蒸馏多级冷凝提纯粗铟的方法,其具体步骤如下:将粗铟粉碎成小块(体积为2~5cm3)粗铟,将小块粗铟顶部放置冷凝装置,控制真空度为10~20Pa,然后以速率为5~10℃/min从25℃升温至400℃,以速率为5~10℃/min从400℃升温至1100℃,以速率为1~5℃/min从1100℃升温至1350~1450℃,在温度为1350~1450℃条件下一次蒸馏20~60min,蒸馏结束后温度降至150℃以下,中间层的冷凝装置上冷凝有高纯铟。通过一次升温真空蒸馏,利用不同杂质元素冷凝温度的不同,通过加装多级冷凝盘,在冷凝区形成冷凝温度梯度,使得杂质元素与金属铟进入不同的冷凝盘,高沸点杂质(Fe、Ag、Cu、Sn)在残留于坩埚中或下部2~3号冷凝盘中富集,铟在中部4~8号冷凝盘中冷凝,低沸点杂质(Zn、Cd、Tl、Pb)在顶部9~11号冷凝盘中富集,4~8号冷凝盘中金属铟中的杂质含量达到4~5N的要求。

2017年,广东先导先进材料股份有限公司申请的CN108085518A一种真空蒸馏设备及超高纯铟的制备方法,其采用独有的真空蒸馏设备,并设计了高温真空蒸馏和低温真空蒸馏方案,经过两步真空蒸馏后,因产品的杂质含量在100~200ppb以下,同时将真空蒸馏和定向凝固工艺联用,可制得纯度为7N的铟。

2020年,楚雄川至电子材料有限公司申请的CN111593211A一种高纯铟提纯方法,该方法是在102Pa真空条件下,将原料铟溶液通过真空负压吸入真空炉下段蒸发区,真空炉下段蒸发区温度为1020~1180℃,真空炉上段精馏塔温度为900~1000℃;原料铟溶液在真空炉下段蒸发区蒸发为铟蒸汽,铟蒸汽在真空炉上段精馏塔冷凝为高纯铟溶液并流出;将流出的高纯铟溶液冷凝至170~230℃,获得高纯铟固体。与现有技术相比,该专利提供的高纯铟提纯方法,利用真空环境降低铟溶液的沸点,同时利用较小的汽化和冷凝温差,使真空炉内的环境满足铟的蒸发和冷凝,其他杂质在该条件下难以蒸发或冷凝,以提高获得的高纯铟固体的纯度。

电解精炼法

2004年,日本三菱公司申请的JP2005179778A,高纯铟的生产方法中公开了采用二次电解获得6N的高纯铟。

2005年,日本同和控股公司申请的JP2007092143A,高纯铟的生产方法公开了将含铟废料经过浸出、除杂,电解提纯得到高纯铟的报道。

2006年,日本同和金属矿业公司在韩国申请了KR1020070101368A,铟的回收方法,其公开了将含铟废料进行研磨、酸浸,除杂电解回收铟的报道。2006—2008年,日本同和控股公司围绕从废料回收铟的方法申请了多个专利。

2009年,日本TOSOH CORP申请了JP2010248597A高纯铟的制备方法,其以铟锡氧化物(ITO)的废料的靶作为阳极,金属铟作为阴极和一种熔融含有溴化铟的盐作为电解质,通过电解熔盐法获得高纯铟。

2016年,日本矿业金属公司申请了JP2016044318A,高纯铟的制备,其使用4N(99.99%)铟,以草酸钠、NaCl和SrCO3为电解液进行电解获得6N5高纯铟。

电解精炼法制备高纯铟的国内专利在近几年才出现。例如,武汉峰则惠电子材料有限公司2017年申请的CN107354485a是一种电解精炼制备高纯铟的方法。该方法包括以下步骤:步骤一:配置电解溶液,如下所示:101.溶解铟:先将铟原料切成小块,再加酸液,最后加热水解得到铟溶液,分析铟溶液中杂质元素的浓度,包括铟溶液中铅和锡的含量;102.向步骤101中得到的铟溶液中加入碳酸钡,混合反应并过滤得到滤液;103.向步骤102中获得的滤液中添加络合剂,搅拌均匀,并调整溶液的pH≤1,获得稳定电解液;步骤二:将第一步配置的电解液加入电解槽中,以铟原料为阳极进行直流电解,在阴极获得纯度为5N的高纯度铟。

2018年,云南锡业集团(控股)有限责任公司申请的CN108823604A一次电解制备5N高纯铟的方法,其以3~4N金属铟为原料,在电解液存在条件下,采用包裹有过滤装置的3~4N金属铟作为阳极,通过一次电解精炼法制得5N高纯铟;该方法能防止阳极泥污染电解液,并能选择透过有用离子,达到有效除去与In电位相近的其他金属元素。该专利采用天然高分子魔芋葡甘聚糖作为添加剂,使阴极产品致密,减少杂质的沉积,能提高产品质量,同时魔芋葡甘聚糖具有成本低、绿色环保等特点,具有广泛应用前景;过滤装置的设置有利于在电解精炼过程中防止阳极泥污染电解液,并能选择透过相关有用离子,达到有效除去与In电位相近的其他金属元素;制得的高纯铟产品纯度为5N。

2019年中南大学申请的CN110863216A一种梯级旋流电积制备高纯铟的方法,该专利是将海绵铟熔铸后得到的粗铟溶于无机强酸溶液中制备得到电积液,然后进行一段旋流电积,当电积液中铟浓度达到一段电积终点时,得到一段电积阴极铟和一段电积后液;将一段电积后液进行二段旋流电积,当一段电积液中铟浓度降至二段电积终点时,得到二段阴极铟和二段电积后液;将一段阴极铟和二段阴极铟混合并洗涤后得到高纯铟产品。一段旋流电积采用较大的电流密度,显著提高了铟的电沉积速度,缩短了电积周期,避免了铟的积压,提高了铟的电解效率。二段旋流电解采用相对一般的电流密度,降低了电积终点铟浓度,提高了铟的综合回收率,电积后液返回粗铟造液,实现了酸的循环利用。

区域熔炼法

2017年清远先导材料有限公司申请的CN107858523A一种高纯铟的提纯装置及方法,该专利是公开了一种高纯铟的提纯装置,包括:石英管两端分别由左法兰套和右法兰套沿水平方向固定,石英管内放置有石墨舟;设置在所述石英管外侧的若干个电阻加热器,若干个所述电阻加热器沿石英管水平方向依次排列,相邻电阻加热器之间设置有冷却装置;固定所述电阻加热器的导轨,所述导轨设有左限位器、滑线槽和右限位器。与现有技术相比,该专利提供的高纯铟的提纯装置通过在石英管外侧沿水平方向依次排列若干电阻加热器,同时实现区域熔炼和定向凝固;通过控制若干所述电阻加热器的温度实现多级加热,保证加热温度梯度分布更加均匀、温场更稳定,从而使整个提纯过程更加高效,满足6~7N超高纯铟的生产。

同年,该公司又申请了CN107881347A一种铟的提纯方法,该专利以6~7N的高纯铟作为籽晶,将待提纯液态5N铟以2~10℃/min升温至170~175℃,保温生长2~5h后以8~15r/min旋转下降,旋转下降4~6min后,再以1~5mm/min下降出加热体区域,得到6N铟。本发明在上述工艺下提纯得到的6N铟中Sn、Cd和Pb均小于0.1ppm。实验结果表明:5N铟提纯后得到的6N铟中Cd含量为百万分之0.016~0.022ppm,Pb含量为百万分之0.017~0.020ppm,Sn含量为百万分之0.023~0.028ppm。

区域、蒸馏或电解结合法

2012年广西德邦科技有限公司应用CN102839391A高纯铟的制备方法包括酸浸,将粗铟放入稀硫酸中除去表面氧化物;测定量,从稀硫酸中取出粗铟,洗净后干燥,用光度计测定粗铟中的杂质和含量;杂质包括铜、锡、砷、锌、铊、铅、铁、镉和铝;冶炼除杂,除去锡、铊、镉等杂质。首先,主要通过熔炼去除接近铟化学电位难以电解的杂质锡、铊和镉,以降低锡、铊和镉的含量;其次,通过二次电解降低铜、锡、砷、锌、铊、铅、铁的含量,使高纯铟的纯度达到5N以上,满足使用需求。

2013年湖南化工研究院申请的CN103103566A一种由纯净水、分析纯浓硫酸、4N金属铟、高纯氯化钠和分析纯明胶配成硫酸铟电解液,在超净条件下采用两次电解再真空蒸馏电解铟获得5(99.999%)~7N(99.99999%)高纯铟的方法。由于采用二次电解再真空蒸馏电解铟法最后制得5(99.999%)~7N(99.99999%)的高纯铟产品,既利用了电解提纯法灵活性大、选择性强、转化率高的优点,二次电解后增加真空蒸馏物理提纯步骤,又避免了试剂带来污染的问题,保障了铟产品的高纯度,易于产业化。

2019年上海大学申请的CN110257648A一种制备超高纯铟的装置及其制造方案,该装置包含真空型腔,以及位于该真腔室内的水平蒸馏系统,和位于蒸馏系统右下方的垂直区熔系统;制备时先将金属铟原料放入石墨坩埚内,通过第一导杆下移冷凝板,进行真空蒸馏,随后待石墨坩埚内的金属铟熔体降温冷却后,上移冷凝板,旋转装置使坩埚倾转一定角度将金属铟熔体浇注于石英管内,通过三段独立式加热装置及冷却装置分别设置加热温度、冷却温度,并通过第二导杆带动石英管上下移动和自旋,进行垂直区熔,制得超高纯铟。该专利通过将真空蒸馏法与垂直区熔法有机结合,进而能够实现7N及7N以上的超高纯铟的高效稳定生产。

通过对高纯铟领域的国内外重点专利的梳理发现,我国的铟生产企业对原生铟的提纯研究较多,大多数都是从含铟矿物中进行原生铟的提纯。而我国是铟资源储量大国,同时也是铟资源消耗大国,含金属铟的电视、手机、电脑等的液晶显示屏我国消费量全球第一,但从含铟废料(废ITO靶材、废电子产品等)中回收铟的研究与应用我国目前还处于初级阶段,从专利检索结果来看,目前高校申请了从含铟废料中回收金属铟方面的专利,但是日本的企业如同和、三菱等在铟回收方面已经申请较多的相关专利,其主要采用的是酸浸、除杂后进行电解获得高纯铟的技术手段。除此之外,我国虽然在专利申请数量上超越了日本,但是其中有许多关于高纯铟生产装置的实用新型专利。从专利申请的质量上看,我国还应加强铟回收的高质量专利申请,为今后进行再生铟回收生产打下专利技术基础。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。