存货经济批量是指企业在存货上花费的所有相关总成本最低的进货批量,所以任何部门做出经济批量决策涉及四个方面:决定进货项目、选择供应单位、决定进货时间和决定进货批量。

(一)经济订货量基本模型

基本模型是在理想的状态下进行的,有如下基本假设:(1)企业现金充足,不会因为现金短缺而影响进货;(2)企业能及时补货,需求立刻到货;(3)能集中到货,而不是陆续入库;(4)没有缺货成本;(5)需求量稳定且能预测,是个常量;(6)存货单价不变,不考虑现金折扣;(7)市场供应稳定,能提供所需存货的种类与数量。存货的经济批量模型如图7-5所示。

图7-5 存货的经济批量模型

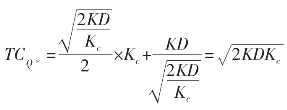

在以上假设后,理想状态下存货总成本不考虑缺货成本后的计算公式为:

![]()

TC必然存在最小值,对TC求导

经济批量:

经济批量下的存货总成本:

最佳订货次数:

最佳订货周期:

经济批量占用资金:

〔例7-5〕某企业全年生产需求A材料,年度采购总量为80 000千克,材料单价为500元,一次订货成本为200元,每千克材料的年平均储存成本为1.4元。根据以上材料,存货决策如下:

(1)A材料的经济批量为:

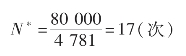

(2)A材料年最佳采购次数:

(3)经济采购批量下的最低总成本:

![]()

(4)最佳订货周期:

(5)经济批量占用资金:

(二)基本模型的扩展

经济批量的基本模型是在理想状态下建立的,但是在现实生活中能满足这些理想条件的情况是十分少见的。为了提高存货模型的实用性,应根据实际情况来改进基本模型。

1.商业折扣情况下的经济订货量。在有竞争性的市场经济下,为了鼓励客户更多购买本企业的商品,不同的订货批量将有不同的价格优惠。因此,在确定存货订货批量时,不仅要考虑订货成本和储存成本,还要考虑购置成本。其计算公式如下:

总成本=订货成本+储存成本+购置成本

其经济批量的订购决策可以按以下步骤进行:(1)确定在理想模式下的经济批量及其存货相关成本;(2)依据不同数量折扣的优惠价格,计算不同批量下的存货成本差异;(3)比较不同经济批量下的存货相关总成本,其总成本最低的批量就是最佳订购批量。

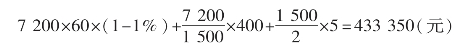

〔例7-6〕某企业全年需要甲零件7 200件,该零件单位标准采购价格为60元,每次订货成本为400元,每件年储存成本为5元。该企业从供货方获得的销售政策为:一次订货达到1 500件以内,可以得到1%的折扣;一次订货量达到1 500~2 000件以内,可以优惠2%。根据以上资料,进行以下计算和判断:

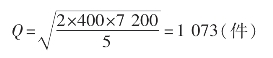

(1)计算无价格折扣理想状态下的经济批量:

(2)1 073件订货批量的存货相关总成本核算:

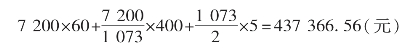

(3)1 500件订货批量的存货相关总成本核算:

(4)2 000件订货批量的存货相关总成本核算:

![]()

通过对三种情况的比较,可以看出是在2 000件订货量时是最佳点,其总成本最低。

2.存在缺货情况下的订货批量。理想状态下的基本模式是不会出现缺货情况的,因此不考虑缺货成本。在现实社会中,完全不存在缺货成本是不可能的,所以必须对缺货成本考虑,其存货管理模型也应进行改进,其计算公式如下:

存货总成本=订货成本+储存成本+缺货成本

〔例7-7〕某企业需要A材料年需求量为1 600吨,每次订货成本为40元,单位材料年储存成本为5元,单位缺货年平均成本2元,则:

(https://www.xing528.com)

(https://www.xing528.com)

3.存货陆续供应和使用。在实际工作中,原料的来源可能有两种:自制和外购。对于自制的原材料,存货是边送边用;而外购的原材料除了一次到货外,还有可能是分批陆续到货。因此在工作中,有必要对自制和外购的成本进行权衡,选其最小值。边送边用的存货数量变动如图7-6所示。

设每批订货数为Q,由于每日送货量为P,则该货全部所需日数![]() ,为送货期。

,为送货期。

因零件每日耗用量为d,那么送货期内的全部耗用量为:![]()

由于零件边送边用,所以在每批送完后,其最高库存量为:

平均存货量则表示为:

其与批量有关的总成本为:

图7-6 边送边用的存货数量变动图

如果对该公式求导,TC存在最低值,那么:

将计算公式代入总成本公式中,可以得到存货陆续供应和使用的经济订货量总成本计算公式:

〔例7-8〕某厂每年零件需要量D为6 400件,每日送货量P为40件,每日耗用量H为10件,单价U为10元,一次订货成本(生产准备成本)K为25元,单位储存变动成本K2为2元。

如果使用的零件是外购的,单位成本为8元,储存变动成本为零件价格的20%。那么外购零件的最佳经济批量和总成本为:

由于自制的总成本高于外购的总成本,应以外购为宜。

4.安全储备。企业的存货很难达到以前所假设的供求稳定量,即每日需求量不变,交货时间稳定不变。实际上,当需求量增大或送货延迟时,就会发生缺货或供货中断,为了防止由此造成的损失,就需要多储备一些存货以备应急,称为安全储备。

〔例7-9〕某企业年需求量为3 000件,其经济订货量为300件,每年订货6次,又知全年平均需求量为10件,平均每次交货时间为15天,为防止需求量变化引起的缺货损失,设安全储备量为150件,其订货点可以用计算公式为:交货时间×平均日需求量+安全储备量。

如将上述数据代入,则安全储备量=15×10+150=300(件)

企业安全储备如图7-7所示。在0~2月中,全年日均需求量等于10件,则不需要动用安全储备;在2~4月中,全年日均需求量大于10件,需要动用安全储备;在4~6月中,全年日均需求量小于10件,不仅不需要动用安全储备,且在下批货运到前还尚未使用完毕。

图7-7 安全储备

建立安全储备,虽然可以使企业免于缺货或供应中断造成的损失,但是安全储备的加大反而会使储备成本上升。为此,计算出合理的储备量,使缺货成本和储备成本之和最小。其计算步骤如下:

计算储备成本=安全储备量×单位储存成本

计算缺货成本=∑缺货数量×批数×单位缺货成本×概率

在所有备选方案中,选择最小的总成本,就是所求的安全储备量。

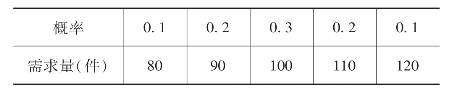

〔例7-10〕某公司每年需外购4 000个甲产品,该产品的单位储存变动成本为16元,一次订货成本为36元,单位缺货成本为120元。在进货间隔期的需要量及其概率如表7-5所示。

表7-5 企业进货需求量及其概率

要求:计算含有安全储备量的再订货点。

平均订货间隔内需求=80×0.1+90×0.2+100×0.3+110×0.2+120×0.1=90(件)

当安全储备B=0时,再订货点为90件。

TC(B=0)=[(100-90)×0.3+(110-90)×0.2+(120-90)×0.1]×120×30+0×16=36 000(元)

当安全储备B=10,再订货点为100件。

TC(B=10)=[(110-100)×0.2+(120-100)×0.1]×120×30+10×16=14 560(元)

当安全储备B=20,再订货点为110件。

TC(B=20)=[(120-110)×0.1]×120×30+20×16=3 920(元)

当安全储备B=30,再订货点为120件。

TC(B=30)=0+30×16=480(元)

所以安全储备量是30件,其订货点为120件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。