铅酸蓄电池是一种电化学电源;它是由正极板、负极板和电解液组成的。

在铅酸蓄电池中,极板是用活性物质铅(Pb)和铅的二氧化物(PbO2)制作的;电解液是硫酸的水溶液,是很好的导电质。铅酸蓄电池在充、放电时将发生电化学反应。理论上,铅酸蓄电池在充电的电化学反应中会释放出氢气,在放电的电化学反应中不会释放出氢气。但是,在实际使用过程中,由于各种实际因素的影响,放电反应也会释放出少量的氢气。

铅酸蓄电池的这些特性,使我们按照传统的防爆型式来制造防爆型蓄电池时将会遇到麻烦和困难。

然而,根据燃烧与爆炸的充分必要条件,只要限制了任何一个条件就可以避免发生燃烧与爆炸。对于铅酸蓄电池来说,只要保证它不产生放电火花,不出现危险温度,就可以保证它不能成为可燃性气体的点燃源。

事实上,在正常运行状态下,铅酸蓄电池不可能发生漏电,也不可能出现放电火花或者危险温度。但是,在非正常运行状态和其他的异常情况下,例如,因蓄电池槽破裂导致电解液渗漏,从而发生漏电;连接导线断裂引起放电火花;极柱连接接触电阻增加引起温度升高,等等。

因而,人们在设计铅酸蓄电池结构时采取一些特殊的加强措施,就可以消除它发生严重漏电、出现断裂放电火花或产生危险温度的可能性。

这就是提出把铅酸蓄电池制成“特殊型”防爆型式的原则依据。

在安全水平上,所有采取的安全措施和安全要求都是二重化的。概率论告诉我们,“二重化”可以把故障概率由“单一化”的10-n降低到10-2n。因而,按照这种安全水平界定的特殊型防爆型式,设备保护级别确定为b级,即Gb级或Mb级,允许运行在爆炸性危险场所中的1区和2区。

2.安全措施和安全要求

为了防止铅酸蓄电池点燃可燃性气体-空气混合物,根据铅酸蓄电池的固有特性并按照上述铅酸蓄电池可能的点燃途径和安全技术原则,我们将铅酸蓄电池组装成组,称为电源装置,并对组成电源装置的各部分:单体蓄电池、蓄电池箱、连接导体、接线盒和整体组装结构,提出一些安全措施和安全要求。

(1)单体蓄电池

1)防止电解液泄漏

在电源装置中,蓄电池电解液的泄漏会导致极柱之间发生漏电;严重时,可能会造成蓄电池组内部正、负极间短路。这是十分严重的潜在危险。

为此,人们应该:

①增强蓄电池槽的结构强度,提高它的抗冲击能力,不能因可能的外力作用而出现破裂,泄漏电解液。

②很好地密封蓄电池的封口,不能因封口不严而使电解液外遗。

③将蓄电池盖上极柱的绝缘凸台增高一些,例如,高度大于10mm,以防止不同极性的极柱之间爬电。试验证明,极柱绝缘凸台的高度大于10mm,对阻断漏电通路十分有效。

2)防止极柱连接断裂

在电源装置中,蓄电池之间的电气连接是非常重要的,如果这种连接出现断裂,就会产生电气放电火花。

人们在设计这种蓄电池时,应该施行二重化的连接措施,即每个蓄电池都应该设置两个正极柱和两个负极柱,在组成蓄电池组时进行“双线”连接,而且,每一个“单线”连接都能够单独地承受电路中的电流。

3)防止内部短路

在蓄电池内部,正极板应该采用耐酸绝缘材料封底,如果采用铅封底,则封底必须加套用耐酸绝缘材料制成的护套。

大家应该知道,当铅酸蓄电池运行一段时间后,就会有一些活性物质从极板上脱落,堆积在蓄电池槽底部。这有可能造成正、负极板发生短路。采用耐酸绝缘材料封底就可以防止这种短路。

4)限制氢气析出量

在铅酸蓄电池运行过程中,由于制作材料和使用状态的原因,蓄电池常常会析出少量的氢气。

氢气的危险性是不言而喻的,因此,在蓄电池设计时,人们必须限制这种状态下氢气的析出量。

原则上,氢气析出量不得大于0.5mL/(Ah·h)。

(2)蓄电池箱

这里所说的蓄电池箱,就是组装蓄电池组用的箱式外壳,由箱体和箱盖组成。

蓄电池箱应该具有足够的机械强度,能够承受蓄电池组的重量而不发生变形,还应该具有良好的绝缘性能,能够防止在蓄电池组出现漏电时自身带电。

通常情况下,蓄电池箱可以采用钢板焊接制成。钢质的箱体和箱盖制成后,人们应该采用静电喷塑的方法或粘贴橡胶板(进行硫化)的方法对它进行绝缘处理。实践经验告诉我们,这样进行绝缘处理是十分可靠的。

除此之外,人们在设计蓄电池箱时还应该考虑到,蓄电池箱的结构要有利于蓄电池组产生的“电池气”(主要是氢气和酸雾)的散发,例如,可以在蓄电池箱上开设必要的通气孔(通气孔的总面积可以参照40cm2/(kW·h)进行计算,并且还应考虑必需的防护要求),而且,箱盖与水平方向有一定的倾斜度(夹角可以为5°左右),组装蓄电池组时蓄电池之间留有垂直方向上的通气气道,等等。

(3)连接导线

在电源装置中,铅酸蓄电池之间的连接,可以使用铅锑合金连接条,也可以使用连接导线。

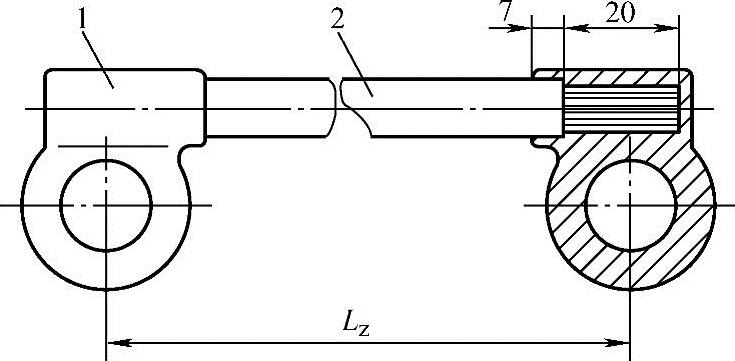

在实际应用上,铅酸蓄电池之间的连接通常采用连接导线(铜芯橡套电缆)。它是一种特制的连接导线,即在一段橡套电缆的两端铸上铅锑合金接头,如图8.2所示。

图8.2 连接导线

1—铅锑合金接头 2—电缆

这种特制导线的电缆芯线与铅锑合金接头的铸接必须牢固可靠。铸接后铸接处还应该进行压合和密封处理。

试验已经表明,在煤矿井下的电力机车上,电缆芯线(铜)在10个月的时间内被蓄电池组散发出的“电池气”腐蚀而断开。压合和密封处理就是防止这种“电池气”对电缆铜芯侵蚀的一种工艺措施。这一点是很重要的。

这里还应特别指出的是,检验人员应该使用“铸接电阻”对“电缆芯线与铅锑合金接头的铸接必须牢固可靠”进行评价。

通常认为,这个铸接电阻不应该大于12μΩ(20℃)。

(4)电源装置

将铅酸蓄电池组作为一个整体(电源装置)来进行特殊的防爆技术处理,这是我们的一个重要思路。因此,除电源装置的各个组成部分外,设计人员同样应该对组装起来的电源装置采用必要的防爆技术措施。这一点也是十分重要的。

1)插接装置(或接线盒)

在电源装置上,设计人员应该设置一个插接装置(或接线盒)。蓄电池组对外供电或由外部电源进行充电,都应该通过这个插接装置(或接线盒)进行。

插接装置(或接线盒)应该按照隔爆型防爆型式(参见第3章)或增安型防爆型式(参见第4章)的要求进行设计和制造。

2)绝缘性能

对于电源装置来讲,蓄电池组漏电的严重后果可能会引发火灾,甚至出现后续的爆炸灾害。

试验室试验已经发现,当铅酸蓄电池组的串联电压为6V时,覆盖在蓄电池组上的湿煤粉(由电解液调湿)在10min时开始发烟,15min时开始发红出现焖燃。显然,这是由于严重的漏电造成的。

电源装置的绝缘性能是由铅酸蓄电池本身的绝缘和蓄电池箱的绝缘来确定的。这里采用了二重化保护措施。

通常认为,蓄电池组对蓄电池箱(金属箱体)的绝缘电阻不应该小于:

●当额定电压为60V及以下时,10kΩ。

●当额定电压为60~110V时,15kΩ。

●当额定电压为110~175V时,20kΩ。

●当额定电压为175~275V时,25kΩ。

实践已经证明,电源装置采用上述的单体蓄电池和蓄电池箱的结构,就能达到上面的绝缘电阻值。

3)双线制连接

在电源装置中,蓄电池之间的电气连接应该牢固可靠。实际上,通常使用特制的连接导线进行双线制连接,即蓄电池的双极柱都用这种连接导线连接起来。

在进行这种连接时,制作人员应该采用焊接的方法,将连接导线与极柱焊接在一起,而不是采用传统的螺纹式连接方法。

经验告诉我们,螺纹式连接具有较大的接触电阻,很容易在连接处出现高温甚至烧坏连接结构;使用焊接方法连接时,连接导线的铅锑合金接头和蓄电池的极柱是同一种材质,熔焊后连接处的“接触电阻”很小,因而,即使流经大电流也不会造成过热。

通常认为,连接导线和极柱焊接后的接触电阻不应该大于20μΩ(20℃)。

从以上分析可以看出,我们对铅酸蓄电池组采取的这些安全技术措施,既能防止因蓄电池之间的电气连接断裂产生放电火花,防止极柱连接的接触电阻过大产生危险温度,又能防止极柱之间、极柱与“地”之间产生严重漏电,因而,是可以保证铅酸蓄电池组具有足够的防爆安全性能的。

3.安全要求和安全措施的检查与检验

为了检验上述的这些特殊的防爆技术措施的有效性,试验人员应该对电源装置进行以下试验。

(1)蓄电池槽的强度试验

通常,蓄电池槽是用橡胶或工程塑料制造的。假若蓄电池槽出现了裂纹,显然内装的电解液就会泄漏出来,这样就提供了漏电的通道。

在这里,检验它的结构强度的方法很简单,就是用重锤自由落体冲击试验样品的方法进行。试验时,通常使用质量为1kg的重锤,冲击能量为7~8J。

试验应该在-20~-30℃的低温状态下进行。这样就可以考核蓄电池槽所用材料在较低的温度下可能出现的脆裂。

(2)电气连接的可靠性试验

在电源装置中蓄电池之间电气连接的可靠性试验应该通过下列试验进行检验。

1)连接导线铸接电阻的测定

试验人员应该使用测定连接导线铸接电阻的方法来评价连接导线的制造质量。

在测定时,试验人员使用TZ型接触电阻测试仪来检查连接导线的铸接电阻。

TZ型接触电阻测试仪是一种四端子测试装置。这种测试仪,首先在被测部位施加一个电流,然后测量其间的电压,经过自身的运算后,显示(输出)一个电阻值。

在测量时,测试表笔触及在图8.2所示连接导线两端的铅锑合金接头上能够测出最小值的地方。测得的数据按下式计算,求得连接导线一端芯线与铅锑合金接头之间的铸接电阻值

式中 RC——铸接电阻(μΩ);

RZ——测得的连接导线总电阻(μΩ);

L0——连接导线的电缆计算长度(m),L0=LZ-0.02;

LZ——连接导线中心距(m);

S——连接导线的电缆芯线截面积(mm2);

ρ——铜的电阻系数(Ω·mm2/m),取0.0169。

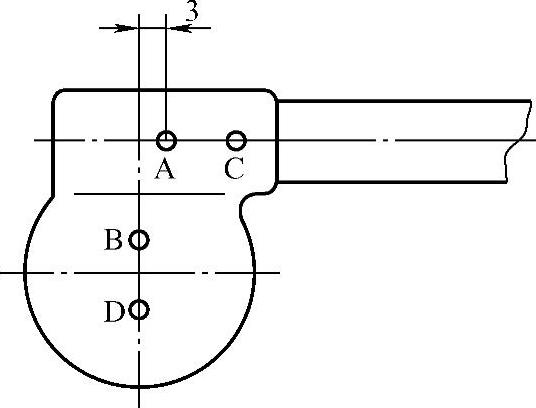

按照式(8.1)计算的结果还应该按下式换算到20℃时的值,即

式中 RC20——换算到20℃时的铸接电阻(μΩ);

RC——铸接电阻(μΩ);

α——电阻温度系数(1/℃),取0.00393。

【例8.1】 现测得一根中心距为100mm的连接导线(导体截面积为35mm2)的总电阻值为58μΩ;测量时的环境温度为25℃。试计算这一连接导线每一端的铸接电阻,并换算到20℃时的值。(https://www.xing528.com)

按照式(8.1)可知,L0=0.1m-0.02m=0.08m。

将相关数据代入式(8.1)中计算得

按照(8.2)计算到20℃时的铸接电阻值为

RC20=9.9/[1+0.00393(25-20)]μΩ≈9.7μΩ

上述的计算结果表明,所测试的连接导线的铸接电阻换算值小于12μΩ,符合要求。

这里需要指出的是,试验人员应该对每一根连接导线进行这种测量,以确保电源装置装配时所用的每一根导线都完全符合要求。

2)极柱焊接电阻的测定

除连接导线外,连接导线和蓄电池极柱的焊接也是很重要的一个环节。这里使用测定极柱焊接电阻的方法来评价连接导线和蓄电池极柱的焊接质量。

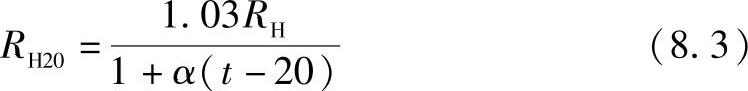

在测定时,试验人员仍然使用TZ型接触电阻测试仪来测量焊接电阻。测定点如图8.3所示。

试验人员将实际的测定结果换算到20℃时的值为

式中 RH20——换算到20℃时的焊接电阻(μΩ);

RH——焊接电阻的实际测定值(μΩ);

α——电阻温度系数(1/℃),取0.00393。

图8.3 连接导线与极柱焊接电阻测定示意图

A,B—表笔的电压端触及点

C,D—表笔的电流端触及点

【例8.2】 环境温度为15℃时测得的某一连接导线与极柱焊接处的焊接电阻值为19μΩ。试将测试值换算到20℃时的焊接电阻值。

按照式(8.3)计算可得

RH20=1.03×19/[1+0.00393×(15-20)]μΩ≈19.96μΩ

上述的计算结果表明,所测试的连接导线与极柱焊接处的焊接电阻换算值小于20μΩ,符合要求。

这里需要指出的是,试验人员应该对出厂的电源装置中每一个极柱进行这种测量,以确保每一个极柱的焊接牢固可靠。如果测得的焊接电阻值超出规定值,则必须重新进行焊接处理。

(3)防止电解液泄漏试验

防止电解液泄漏试验,包括检验蓄电池槽的渗漏性和蓄电池封口的严密性两项试验。

1)蓄电池槽的渗漏性试验

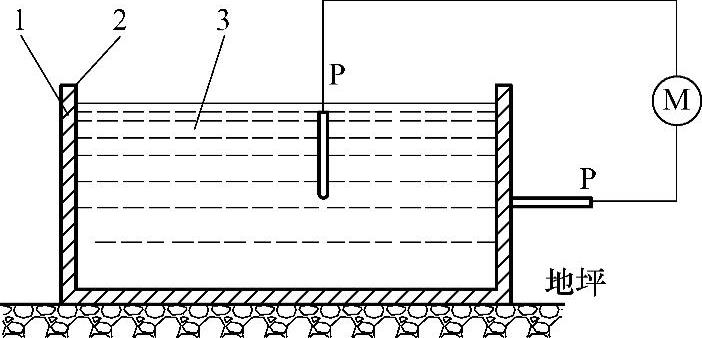

在试验时,试验人员应该将准备好的蓄电池槽放置在水池中,在蓄电池槽内、外注入清水,水面距蓄电池槽边沿的距离不应该太大;然后,将10kV(误差为±5%)的交流工频电压施加在蓄电池槽内、外的水中,试验装置如图8.4所示。

如果蓄电池槽有针孔或裂纹,10kV的电压将会跌落。这是一个简单而实用的方法。

这里特别指出的是,试验时必须注意安全。

图8.4 渗漏性试验试验装置示意图

S1,S2—开关 EL—电源指示灯 T1—自耦变压器(0~220V) T2—升压变压器(0~15000V) V—交流电压表(0~250V) P—高压电极 1—水池与水 2—蓄电池槽

2)蓄电池封口的严密性试验

在试验时,试验人员通常采用“气密性”试验方法,即向装配完整的蓄电池内充入或抽出空气,使蓄电池内部的气压与外部大气压的压差大约为20kPa。

如果压力计的读数在3~5s内不下降,就可以认为蓄电池具有很好的气密性,封口严密可靠。

(4)电源装置绝缘电阻的检测

电源装置绝缘电阻的检测包括以下三项试验。

1)蓄电池盖上绝缘凸台高度的检测

蓄电池盖上绝缘凸台不应该太低,一般情况下,这个高度不要小于10mm。

这一点太重要了。这个高度是必须检验的项目。

2)蓄电池箱绝缘电阻的检测

在检验时,试验人员应该在蓄电池箱内充入清水,用500V级兆欧表进行测量,表笔的一端插入水中,另一端触及蓄电池箱的金属,试验装置如图8.5所示。

通常认为,检验测得的绝缘电阻值不应该小于5MΩ。

3)蓄电池组(电源装置)绝缘电阻的检测

蓄电池组(电源装置)绝缘电阻,是考核以上所述绝缘措施的一个综合指标;如果上述绝缘措施不可靠,这里的绝缘电阻就达不到要求。

在检验时,试验人员应该将蓄电池组充足电,并揩干蓄电池表面;然后用电压表检测蓄电池组正极对蓄电池箱(金属)的电压、负极对蓄电池箱(金属)的电压和蓄电池组的总电压。测量时电压表的使用量限的总内阻为25~30kΩ,例如,使用C31-V型电压表就可以满足要求。

图8.5 蓄电池箱绝缘电阻检测装置示意图

1—蓄电池箱金属箱体 2—绝缘覆盖层(喷塑涂层或贴胶覆盖层) 3—水 P—兆欧表表笔 M—兆欧表(250V级)

将测得的各个数值按下式进行计算,即可求得蓄电池组(电源装置)的绝缘电阻值

式中 Rd——蓄电池组(电源装置)的绝缘电阻(kΩ);

Rb——电压表测量用量限的总内阻(kΩ);

U——蓄电池组的总电压(V);

U+——蓄电池组正极对蓄电池箱箱体(金属)的电压(V);

U-——蓄电池组负极对蓄电池箱箱体(金属)的电压(V)。

【例8.3】 现有一台额定容量为500Ah(5小时率)、额定电压为48V的铅酸蓄电池组电源装置。在完全充电的状态下,测得开路峰值总电压为62.4V,正极对金属箱体的电压为1.8V,负极对金属箱体的电压为2.1V。试计算蓄电池组的绝缘电阻。

在测量时,试验人员使用C31-V型电压表,使用量限为75V,故取电压表的内阻为25kΩ。将相关数据代入式(8.4)中计算得到所测电源装置的绝缘电阻为

Rd=25×[62.4/(1.8+2.1)-1]kΩ=375kΩ

上述计算结果表明,所测电源装置的绝缘电阻大于10kΩ(当额定电压为60V及以下时),符合要求。

当然,人们也可以使用等效的其他测量方法来检验蓄电池组的绝缘性能,例如,用测量蓄电池组正、负极漏电流的方法来评价这一绝缘性能。

4.特殊型防爆蓄电池组的报废与更换

铅酸蓄电池是一种使用寿命不太长的产品,通常情况下,使用寿命在750个充电-放电循环。因而,在运行过程中,人们应该随时关注这种蓄电池的运行工况,如发现异常,就应该及时进行检查并予以处理。

(1)蓄电池组(电源装置)的报废

当检验人员按照上述的“蓄电池组(电源装置)绝缘电阻的检测”的检验方法求得的蓄电池组绝缘电阻小于下式计算值时,蓄电池组(电源装置)便被认为已经报废

R=0.025U (8.5)

式中 R——测得的蓄电池组(电源装置)的绝缘电阻值(kΩ);

U——以伏为单位表示的蓄电池组(电源装置)额定电压的数值。

当检验人员参照上述的“极柱焊接电阻的测定”的检验方法(但是,表笔应该触及在被测极柱的上平面中心)求得的两极柱上平面中心之间的电阻大于下式计算值时,蓄电池组(电源装置)便被认为已经报废

式中 R——两极柱上平面中心之间的电阻(μΩ);

L0——连接导线的电缆计算长度(m),L0=LZ-0.02;

S——连接导线的电缆心线截面积(mm2);

ρ——铜的电阻率(Ω·mm2/m),取0.0169。

当检验人员参照国家标准GB/T7403.1《牵引用铅酸蓄电池》的“循环耐久试验”的试验方法求得的蓄电池组中单体蓄电池容量小于下式计算值时,蓄电池组(电源装置)便被认为已经报废

C=0.8C5 (8.7)

式中 C——试验测得的容量(Ah);

C5——额定容量(5小时率)(Ah)。

在上述检测中,只要有一项不符合要求就可以判定蓄电池组(电源装置)报废。

(2)蓄电池箱的报废

在已经报废的蓄电池组(电源装置)中,蓄电池箱但凡出现下列情况之一者即行报废:

①按照上述的“蓄电池箱绝缘电阻的检测”的试验方法测得的蓄电池箱绝缘电阻小于5MΩ者。

②蓄电池箱发生严重变形,影响重新组装蓄电池者。

(3)蓄电池的更换和安全责任

在已经报废的蓄电池组(电源装置)中,假若蓄电池箱不符合“蓄电池箱的报废”的规定,人们便可以使用这种蓄电池箱来重新组装蓄电池组成新的蓄电池组(电源装置)。

在重新组装蓄电池时,制作人员应该选用原制造商的产品(蓄电池和连接导线),在主管工程师的指导下工作。

重新组装后的蓄电池组(电源装置)应该承受上述的“极柱焊接电阻的测定”和“蓄电池组(电源装置)绝缘电阻的检测”两项检验。

重新组装后的蓄电池组(电源装置)的防爆安全性能,由重新组装单位负责。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。