在讨论了隔爆型电气设备隔爆结构的一般设计原则之后,下面将介绍一些常用的隔爆结构,供设计人员在设计时参考。

1.小转轴用隔爆结构

在隔爆型电气设备中,小转轴是依靠手动从隔爆外壳外部对隔爆外壳内部进行主令控制的驱动机构。它的运动方向是围绕轴心转动的。通常,根据用途特点,小转轴不作轴向运动,而且,它围绕轴心转动的角度也不大。因此,小转轴的隔爆结构和结构参数与普通的隔爆结构和结构参数没有什么差别。

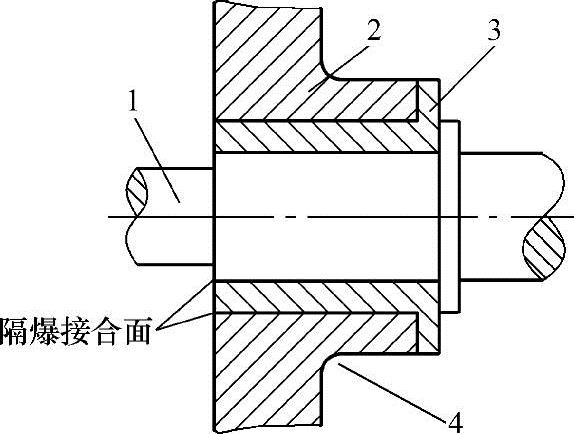

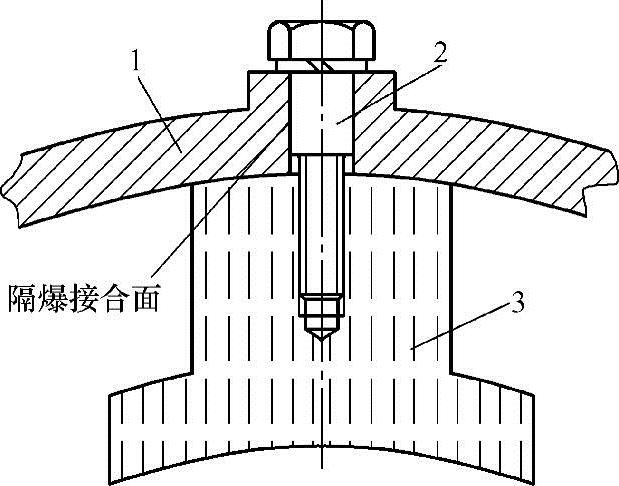

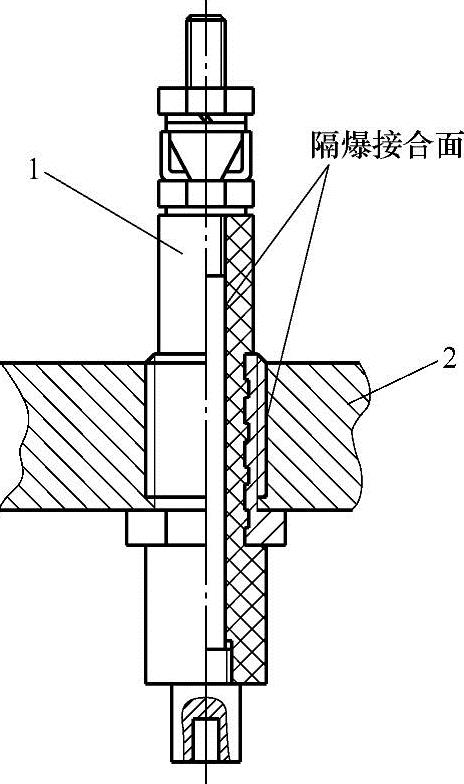

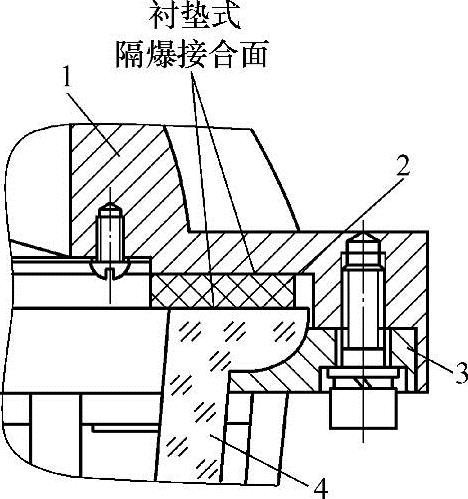

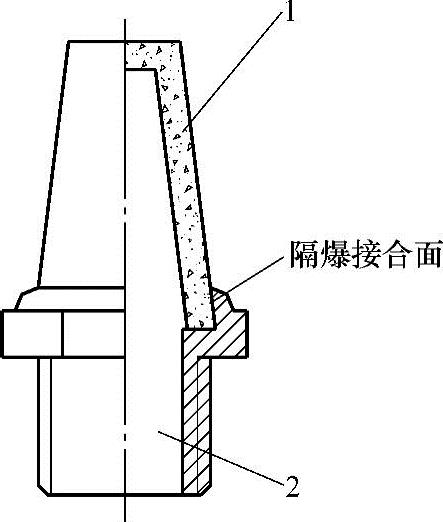

在实际应用中,小转轴的隔爆结构有各种各样的形式。这里介绍一种适用于方向开关、行程开关或隔离开关的小转轴,如图3.33所示。

在小转轴的隔爆结构中值得提出的是轴套,也就是所谓的“衬套”。在这种结构中设置衬套的目的是,防止在正常使用过程中因为磨损使隔爆间隙增大,从而降低此处的隔爆性能;当隔爆间隙增大到不能允许的程度时,人们可以及时地将衬套予以更换。

衬套应该采用耐磨损的材料(例如黄铜)制成,而且,还应该有一个止推的凸台。衬套与隔爆外壳壳壁之间采用过盈配合公差,而与小转轴之间的隔爆接合面宽度和隔爆间隙应该符合表3.4和表3.5中规定的数据。小转轴与衬套配合部分表面的粗糙度不应该低于Ra=3.2。

图3.33 小转轴用隔爆结构

1—转轴 2—隔爆外壳壳壁 3—轴套 4—隔爆外壳内部

这里需要指出的是,当通过相应的水压试验时,衬套与壳壁的过盈配合可以不按照隔爆结构进行评价;否则,此处的结构参数应该符合表3.4和表3.5中的规定值。

衬套的安装具有方向性,那就是必须从隔爆外壳的内部向外部压入,止推凸台位于隔爆外壳的内侧。这样就可以防止内部的爆炸压力把衬套“冲出”外壳壳壁。

2.操纵杆用隔爆结构

在隔爆型电气设备中,操纵杆是一种在它的轴向运动的、用来从隔爆外壳外部操纵隔爆外壳内部的有关零部件(例如开关、按钮部件或其他功能环节等)的驱动机构。一般地讲,操纵杆的运动方向在它的轴向,因此,对它的要求是,要保证在运动方向上轴与轴孔的配合具有隔爆性能,也就是说,此处的隔爆接合面宽度和间隙都应该符合表3.4和表3.5的相应要求,而且,操纵杆的隔爆接合面宽度应该根据运动的伸缩量(即操纵杆的行程)适当加长,表面的粗糙度不应该低于Ra=3.2。

根据用途的不同,操纵杆组成的驱动机构可以分为能够自动复位的和不能够自动复位的两种,但是,隔爆结构是相同的。

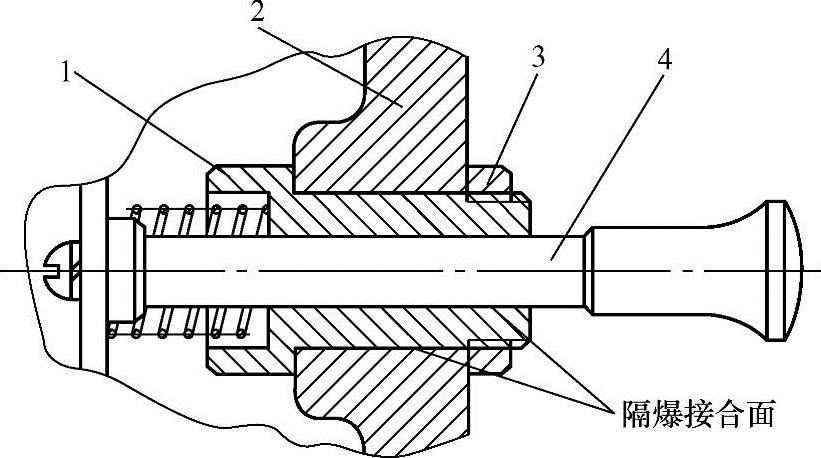

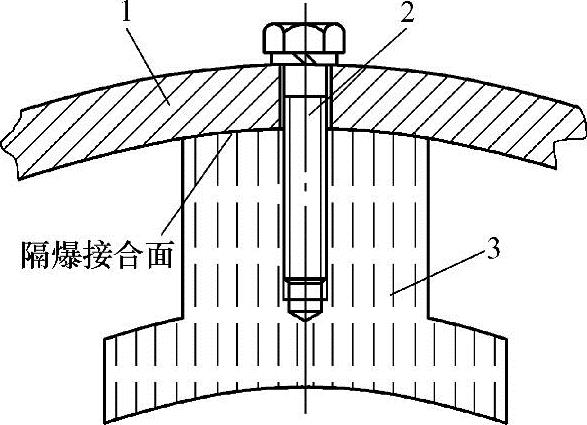

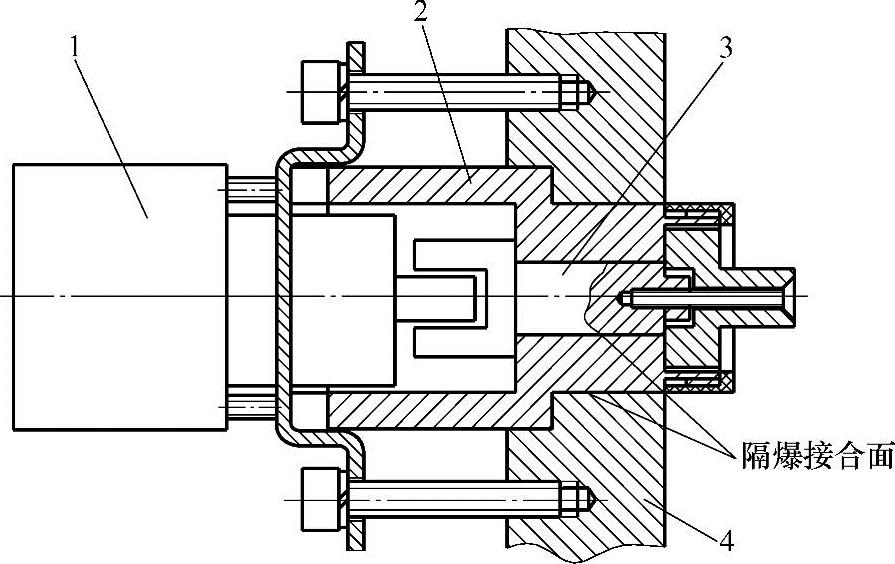

自动复位式操纵杆驱动机构如图3.34和图3.35所示。

图3.35所示结构可以用来对触摸式开关进行控制。设计时,如果选择一个合适的压簧,触摸操纵杆就可以像直接触摸触摸式开关那样达到控制目的。

图3.34 自动复位式操纵杆(1)用隔爆结构

1—连接件(轴套) 2—隔爆外壳壳壁 3—锁紧螺母 4—操纵杆

图3.35 自动复位式操纵杆(2)用隔爆结构

1—橡皮触点 2—连接件(轴套) 3—隔爆外壳壳壁 4—操纵杆 5—面板

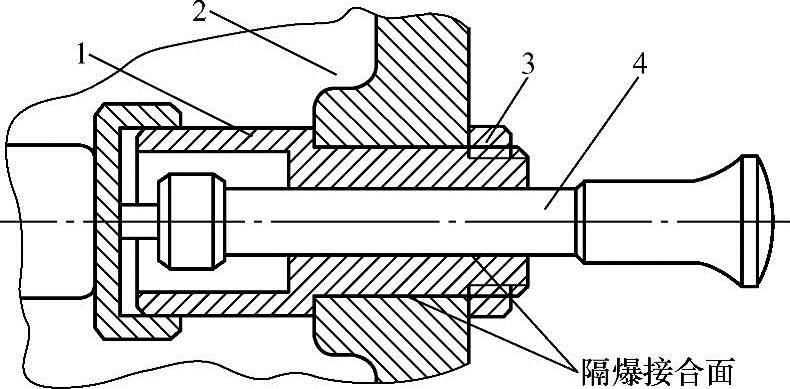

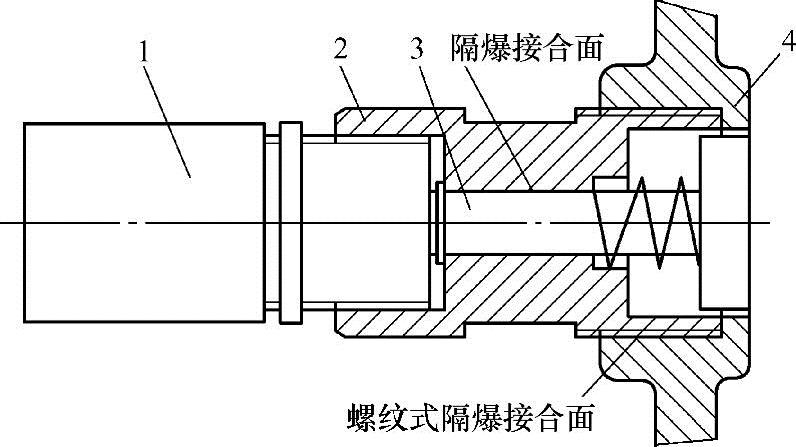

非自动复位式操纵杆驱动机构如图3.36所示。

这里需要说明的是,在图3.34、图3.35和图3.36中,所说的连接件还具有衬套的作用。如果操纵杆与连接件之间的隔爆间隙增大的话,人们就可以把它更换掉。

3.电机磁极固定用隔爆结构

在直流电机中,磁极都是用螺钉固定在机座上。在隔爆型直流电机中,磁极在机座(隔爆外壳)上的固定有两种结构形式:

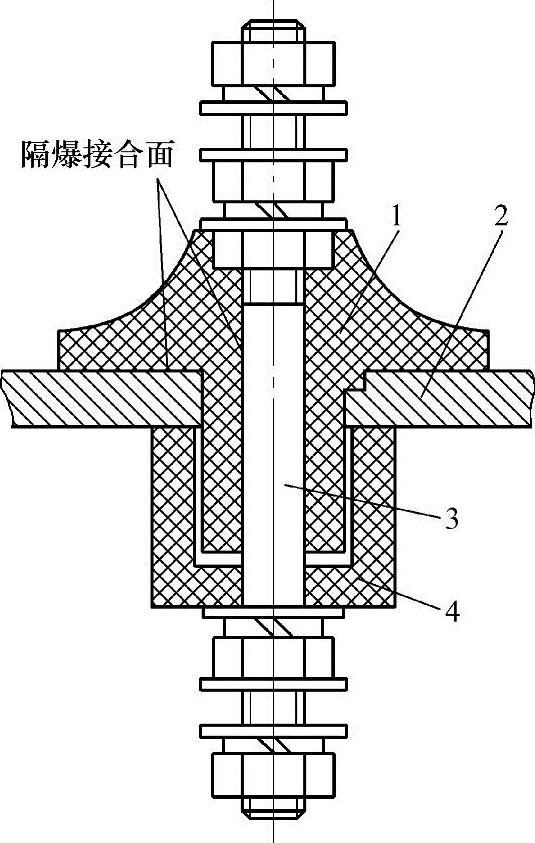

一种是用特制螺钉将磁极固定在机座上,特制螺钉与机座之间采用圆筒式隔爆结构(图3.37)。

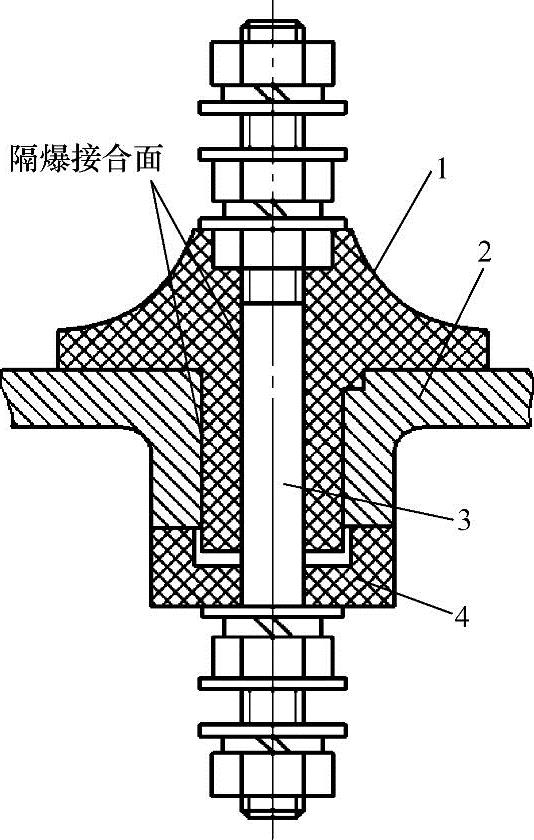

另一种是用普通螺钉将磁极固定在机座上,磁极铁心与机座之间采用隔爆接合面(部分圆筒式隔爆结构)配合(图3.38)。

图3.36 非自动复位式操纵杆用隔爆结构

1—连接件(轴套) 2—隔爆外壳壳壁 3—锁紧螺母 4—操纵杆

图3.37 磁极固定(1)用隔爆结构

1—机座 2—特制隔爆螺钉 3—主极铁心

图3.38 磁极固定(2)用隔爆结构

1—机座 2—普通螺钉 3—主极铁心

这两种磁极固定的隔爆结构,都应该符合表3.4和表3.5中规定的隔爆参数值。

但是需要指出的是,对于第2种固定方式,磁极铁心与外壳之间的隔爆间隙按圆筒式隔爆结构的间隙计算,隔爆接合面宽度应该是磁极铁心的四周边沿与固定螺钉孔周边之间的距离。

4.贯通内部隔板用隔爆结构

在隔爆型电气设备内部有时候需要设置一些隔板,把隔爆外壳分隔成几个单独的隔爆单元。此时,隔爆单元之间的电气连接就应该使用隔爆结构进行。例如,外部引入隔爆型电气设备的电缆,在接线空腔(接线盒)内连接后,再通过绝缘套管(隔爆结构)穿过接线空腔和主空腔之间的隔板进入主空腔;另一种情况是像图3.52那样的不合理结构,空腔与空腔之间的连接没有通过隔爆结构进行。对于后一种情况,如果连通孔①、②采用隔爆结构的话,试验时就不会发生隔爆外壳被破坏的那种情况。

贯通内部隔板用隔爆结构有各种各样的形式,大概可以分为:单一式结构和复合式结构以及浇封式(或密封圈式)结构。

(1)单一式贯通隔爆结构

单一式贯通隔爆结构,顾名思义,就是通过一个导体的结构。对于这种贯通隔爆结构,按照隔爆接合面的形式又可分为平面结构、圆筒结构和端子套结构。

对于平面结构(图3.39),隔爆结构有两处:一是绝缘套管与隔板的配合,隔爆接合面由绝缘套管的平面部分与隔板的平面部分构成;二是绝缘套管与导电螺栓的配合,隔爆接合面由绝缘套管的通孔内径与导电螺栓的直径构成。

这种单一式贯通隔爆结构不必要求加厚隔板的厚度。绝缘套管与隔板配合的隔爆接合面宽度在隔板的平面上就可以得以满足。

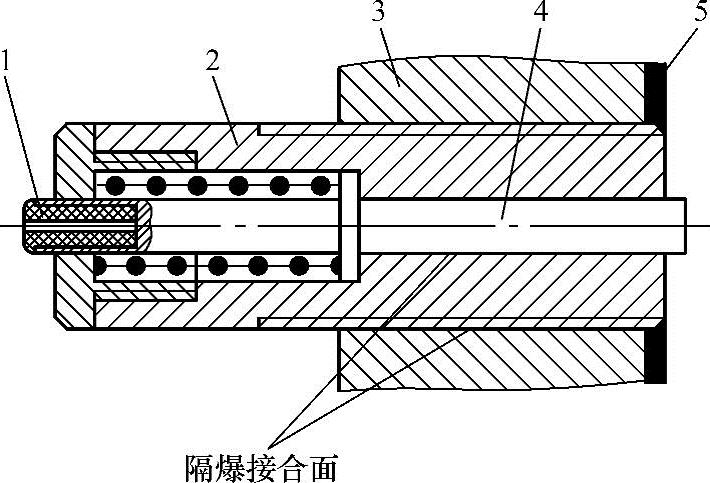

对于圆筒结构(图3.40),隔爆结构也有两处:一是绝缘套管与隔板的配合,隔爆接合面由绝缘套管的外径与隔板的通孔构成;二是绝缘套管与导电螺栓的配合,隔爆接合面由绝缘套管的通孔内径与导电螺栓的直径构成。

图3.39 单一式贯通隔爆结构(平面结构)

1—绝缘套管 2—隔板 3—导电螺栓 4—压帽

图3.40 单一式贯通隔爆结构(圆筒结构)

1—绝缘套管 2—隔板 3—导电螺栓 4—压帽

这种单一式贯通隔爆结构必须要求加厚隔板的厚度或者局部加厚隔板的厚度。绝缘套管与隔板配合的隔爆接合面宽度只能在加厚的隔板通孔上得以满足。

在这种单一式贯通隔爆结构中,不管是平面结构还是圆筒结构,都必须防止绝缘套管在接线时发生扭转。

对于端子套结构(图3.41),它是一种由端子套和导电螺栓构成的组件,通过隔爆螺纹安装在隔爆外壳内的隔板上。因此,隔爆结构有两处:一是端子套与隔板之间的螺纹式配合;二是端子套自身的导电螺栓与套管之间的圆筒式配合。

这种结构的特点是安装简单,但是,同样要求隔板要具有一定的厚度,以满足螺纹式隔爆结构的要求。

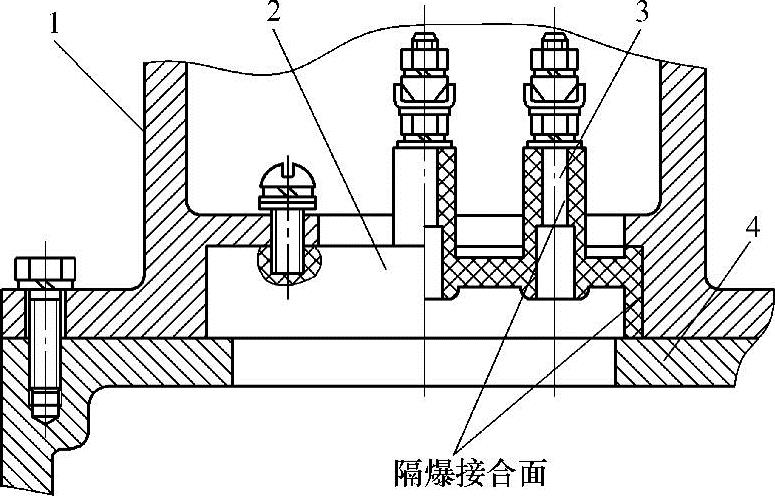

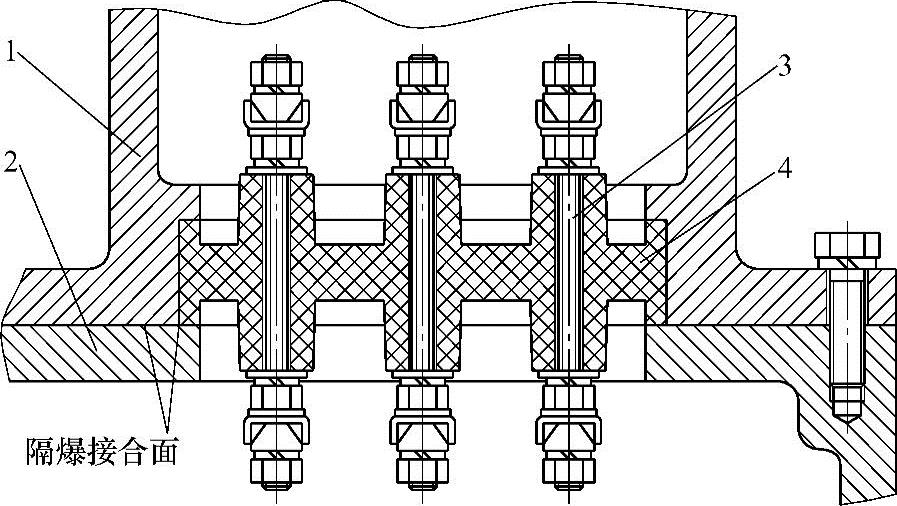

(2)复合式贯通隔爆结构

复合式贯通隔爆结构是相对于单一式贯通隔爆结构而言的,就是在接线板上通过多个导体的结构。这种结构可以分为圆筒结构和压铸结构。

对于圆筒结构(图3.42),隔爆结构有两种:第一种是接线板外圆柱与隔板(接线盒体)之间的圆筒式配合,一处;第二种是接线板通孔与导电螺栓的圆筒式配合,多处。

除此之外,隔板(接线盒体)与设备主体隔爆外壳之间是一种平面式隔爆结构。

对于压铸结构(图3.43),隔爆结构仅有一处,即接线板与隔板(接线盒体)之间的圆筒式配合。由于导电螺栓是压铸在接线板内的,所以导电螺栓和接线板之间没有间隙。这种形式的接线板应该进行水压试验,用以检查导电螺栓与接线板之间的密封状态。

除此之外,隔板(接线盒体)与设备主体隔爆外壳之间是一种平面式隔爆结构。

图3.41 单一式贯通隔爆结构(端子套结构)

1—端子套 2—隔板

图3.42 复合式贯通隔爆结构(圆筒结构)

1—隔板(接线盒体) 2—接线板 3—导电螺栓 4—设备主体隔爆外壳

图3.43 复合式贯通隔爆结构(压铸结构)

1—隔板(接线盒体) 2—设备主体隔爆外壳 3—导电螺栓 4—接线板

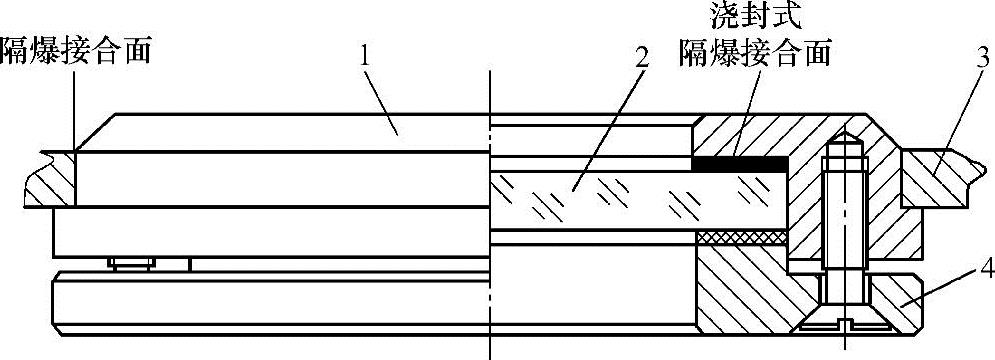

(3)浇封式(密封圈式)贯通隔爆结构

浇封式贯通隔爆结构实际上就是浇封式电缆引入装置(图3.28)。这种结构的隔爆结构,除浇封部分外,仅有一处,即浇封单元与隔板的螺纹式隔爆结构。这种结构实质上就是浇封式电缆引入装置在隔板上的安装结构。

在有多根导线通过隔板时,人们就可以采用这种浇封式隔爆结构将导线或电缆从一个空腔引入另一个空腔。

密封圈式贯通隔爆结构实际上就是密封圈式电缆引入装置(图3.26或图3.27);它在隔板上安装常常采用螺纹式隔爆结构。通常情况下,不宜采用这种结构。

这里应该特别值得注意的是,假若在特殊情况下使用这种结构时,除与隔板配合的隔爆结构、密封圈的尺寸外,电缆芯线之间必须使用胶粘剂进行密封,因为这里的电缆长度很短,稍有不慎可能会通过电缆芯线之间的缝隙发生“传爆”。这一点必须引起设计人员、制作人员和检验人员的足够注意。

在上述所有贯通隔板的隔爆结构中,除上述的隔爆参数外,还有两个很重要的参数,即爬电距离和电气间隙,值得设计人员在设计时予以重视。不管是绝缘套管还是接线板,不同电位的导体与导体之间、导体与外壳之间,在绝缘体(绝缘套管或接线板)表面和空气中的最近距离(间隙)都必须符合表2.11的要求和规定。有时候,人们可以采用在绝缘体表面增加凸筋的方法来增加这个距离(间隙)。

5.观察窗用隔爆结构(即密封式隔爆结构)

在隔爆型电气设备中,有时候需要从外壳外部在不打开外壳的情况下观察外壳内部的工作状态,这就需要设置一个所谓的“观察窗”(图3.44)。

在这种隔爆结构中,透明件应该用钢化玻璃制成;透明件与连接件(或外壳壳壁)之间用金属衬垫密封,或直接用粘结剂密封。当使用金属衬垫时,金属应该是所谓的“软”金属,例如铜、铅、铝;衬垫的厚度不应该小于2mm。

人们在设计观察窗时应该关注透明件与连接件(或外壳壳壁)之间的配合尺寸,以便保证在装配状态下平面部分的隔爆接合面宽度(即密封垫圈的嵌入宽度)符合有关要求。

图3.44 观察窗用隔爆结构

1—连接件(或外壳壳壁) 2—透明件 3—隔爆外壳壳壁 4—压板

(1)连接件(或外壳壳壁)凹下部分与透明件配合公差的计算

人们应该计算连接件(或外壳壳壁)凹下部分与透明件配合处的公差。

对于圆形观察窗,配合公差(绝对值)计算公式为

δ≤︱1/5×(Φ-ϕ+β0-2α)︱ (3.33)

式中 δ——配合公差(绝对值)(mm);

Φ——连接件(或外壳壳壁)凹下部分与透明件配合处的标称直径(mm);

ϕ+β0——密封垫圈的内圆直径(mm);(https://www.xing528.com)

α——平面部分的隔爆接合面宽度,即密封垫圈的嵌入宽度(mm)(例如,当外壳容积不大于100cm3时,α不小于6mm;当外壳容积大于100cm3时,α不小于9.5mm)。

对于矩形观察窗,配合公差(绝对值)计算公式由式(3.33)改写为

式中 δ——配合公差(绝对值)(mm);

L1,L2——矩形观察窗连接件(或外壳壳壁)凹下部分与透明件配合处的长边和短边的标称长度(mm);

l1+β0,l2+β0——矩形密封垫圈的长边和短边的内侧长度(mm);

α——同式(3.33)。

按照计算得到的配合公差设计和加工相关零件时,不管在任何装配状态下,隔爆接合面的宽度都能得到满足。

(2)透明件的厚度

一般情况下,当透明件的线性尺寸不大于50mm时,透明件的厚度不应该小于隔爆外壳的壁厚;当透明件的线性尺寸大于50mm时,透明件的厚度不应该小于1.25~1.5倍隔爆外壳的壁厚。当然,人们也可以使用计算方法来确定这个厚度。

【例3.10】 现在内容积大于100cm3的隔爆外壳上设置一个圆形观察窗。窗口面积约100cm2(也可以直接设圆形观察窗的窗口直径),透明件采用钢化玻璃,密封衬垫采用纯铜。试计算相关尺寸。

首先,确定透明件的外径,即连接件(或外壳壳壁)凹下部分的内径。

按照面积计算公式计算得到窗口直径(即密封垫圈内径)ϕ≈113mm。

由于隔爆外壳内容积大于100cm3,所以令α=9.5mm,于是,透明件外径为

Φ=113mm+9.5×2mm=132mm

接着,确定相关尺寸。

●计算配合公差。令β=0.1mm。将相关数据代入式(3.33)计算得到

δ≤︱1/5×(132-1130+0.1-2×9.5)︱mm=0.02mm

令δ=0.02mm,于是,

●连接件(或外壳壳壁)凹下部分的实体直径为

Φ01=Φ+0.020=1320+0.02mm

●透明件的实体直径为

Φ02=Φ-0.020=132-0.020mm

●密封垫圈的内圆直径为

ϕ+β0=1130+0.1mm

最后,确定透明件和密封垫圈的厚度。

由于观察窗窗口直径Φ0≈113mm>50mm,所以透明件的厚度取1.25~1.5倍隔爆外壳的壁厚,或者,计算求得。

通常情况下,密封垫圈的厚度取2mm。

当然,人们也可以不用衬垫密封而用粘结剂将透明件粘结在连接件内进行密封。

在隔爆型电气设备中,观察窗应该从隔爆外壳内部向外安装,并且要牢固固定。安装可以采用螺纹式隔爆结构、圆筒式隔爆结构,也可以采用其他形式的不破坏外壳隔爆性能的结构。

6.照明灯具透明罩用隔爆结构

在隔爆型照明灯具中,透明罩与灯体之间应该采用衬垫密封的密封式隔爆结构(图3.45)。这种衬垫,既起到密封作用,又作为隔爆结构,应该使用“软”金属或石棉橡胶材料制成。衬垫的厚度一般情况下不应该小于2mm,接合面宽度应该符合表3.4和表3.5规定的相应数据。

图3.45 透明罩用隔爆结构

1—灯体 2—密封衬垫 3—压板 4—透明罩

安装时人们应该将衬垫用粘结剂粘结在灯体上。这样可以防止在更换灯泡时衬垫脱落,避免在应用现场出现不必要的麻烦。

7.小型开关贯通外壳壳壁用隔爆结构

在隔爆型电气设备中使用着各种各样的小型开关,由于这些开关的结构各不相同,所以,在隔爆外壳外部通过传动轴来控制开关的机构也自然各不相同。现在以LAY3-11型开关为例进行简单的说明。

这种开关的传动杆是一种绕轴心转动的机构(图3.46)。实际上,它就是小转轴用隔爆结构的一种具体应用。

在这种结构中,隔爆结构有两处:一是连接件与隔爆外壳壳壁之间的圆筒式配合;二是连接件与转轴之间的圆筒式配合。

8.按钮贯通外壳壳壁用隔爆结构

在隔爆型电气设备中使用的按钮,必须通过传动杆来驱动按钮的执行机构。工作时传动杆只作轴向运动,实际上它是操纵杆用隔爆结构的一种具体应用(图3.47)。传动杆上隔爆接合面宽度不应该小于表3.4和表3.5中的规定值和传动杆的行程之和。

图3.46 小型开关贯通隔爆外壳壳壁用隔爆结构

1—开关 2—连接件(轴套) 3—转轴 4—隔爆外壳壳壁

图3.47 按钮贯通隔爆外壳壳壁用隔爆结构

1—按钮 2—连接件(轴套) 3—操纵杆 4—隔爆外壳壳壁

在这种结构中,隔爆结构有两处:一是连接件与隔爆外壳壳壁之间的螺纹式配合;二是连接件与传动杆之间的圆筒式配合。

9.指示灯贯通外壳壳壁用隔爆结构

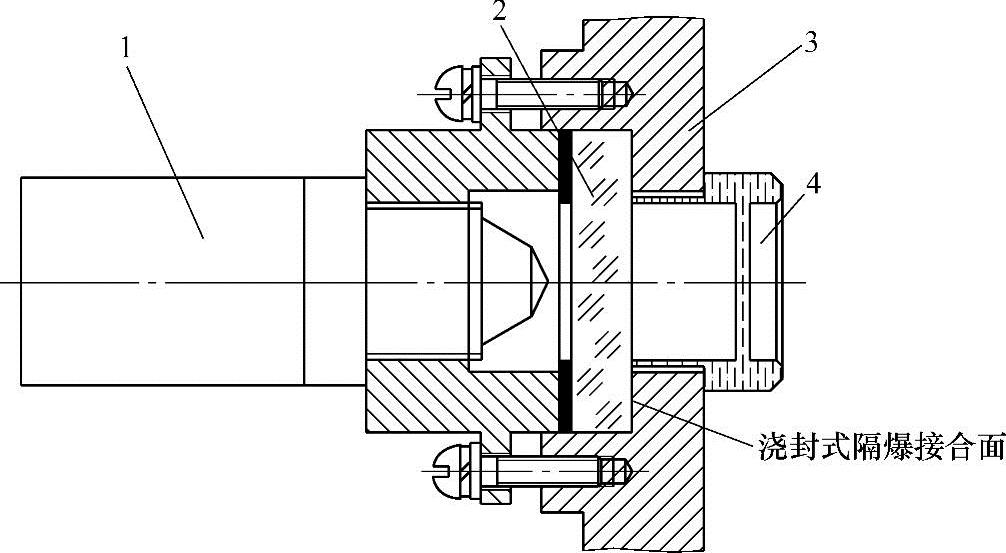

在隔爆型电气设备中使用的指示灯(信号灯),应该采用观察窗隔爆结构,它是观察窗用隔爆结构的一种具体应用(图3.48)。

在这种结构中,隔爆结构仅有一处,即透明件与隔爆外壳壳壁之间的浇封式隔爆结构。

10.阻火器用隔爆结构

阻火器用隔爆结构是阻火元件式隔爆结构的实际应用结构。它是一种既可以防止隔爆外壳内部的爆炸火焰(爆炸生成物)传播到隔爆外壳外部,又可以向隔爆外壳内(外)部通风透气、输送液体、传递声响的特殊结构。

有时候,电气设备的隔爆外壳需要通风透气、输送液体、传递声响,而且又必须保持防爆安全性能,在隔爆型电气设备的外壳上设置这种阻火元件式隔爆结构,就可以实现这些功能。

阻火器安装在隔爆外壳上作为隔爆外壳的一部分,无论是自身的结构或者是在隔爆外壳上安装的结构,都应该符合隔爆外壳的要求。

(1)金属格网式阻火器

金属格网式阻火器由阻火网、阻火板和外壳组成(图3.49)。阻火网的主要作用是防止火焰通过阻火器;阻火板则是为防止爆炸火焰烧蚀阻火网而配置的。阻火网可以使用不锈钢丝网或黄铜丝网,但是,如果是用于乙炔环境,则不允许使用黄铜丝网。

在阻火器入口配置阻火板时,无论是设计人员还是制造人员,都应该注意,阻火板应该有两块,两块板之间还应该夹入一个“软”金属垫圈(厚度不大于1mm),板上应该钻若干个小孔(直径不大于1mm),而且两块板上的小孔在装配后不得重叠。

金属格网式阻火器,通常情况下,应该从隔爆外壳内部向外安装,并保证阻火器外壳与隔爆型电气设备外壳接合处符合相应的隔爆参数的要求。

图3.48 指示灯贯通隔爆外壳壳壁用隔爆结构

1—指示灯 2—透明件 3—隔爆外壳壳壁 4—色帽

图3.49 金属格网式阻火器用隔爆结构

1—阻火器外壳(兼作连接件) 2—阻火板 3—阻火网 4—金属垫圈 5—压紧螺母(兼作连接接头)

在这种隔爆结构中,隔爆接合面有两处:一是阻火网与阻火器外壳之间;二是阻火器外壳与隔爆外壳之间。

这种金属格网式阻火器尤其适用于传递声响,当然也可以用于输送液体和气体。

(2)粉末冶金式阻火器

粉末冶金式阻火器由粉末冶金材料制成的呼吸帽(阻火元件)和安装接头组成,如图3.50所示。这是金属微孔式隔爆结构的一种典型应用。

在这种阻火器中,呼吸帽与安装接头之间的结合应该采用隔爆结构(过盈配合);安装接头应该具有螺纹式隔爆结构,以便与设备的隔爆外壳连接。

这种阻火器安装在隔爆型电气设备的外壳上时应该采用适当的机械保护措施给以保护,以防止外物对它造成伤害。

在实际应用时,这种用于隔爆外壳透气的金属微孔式隔爆结构的“微孔金属”阻火元件必须用憎水剂,例如甲基硅油,进行憎水处理,以防止微孔被气流可能携带的水汽堵塞,影响使用效果。当然,还应该防止空气中的尘埃堵塞它的微孔。

这种粉末冶金式阻火器常常用于气体探测装置。由于呼吸帽是一种微孔式透气结构,适用于微呼吸作用,所以当气体探测器的传感器置于这种阻火器的内部时,传感器就能够感知周围的环境气体。

图3.50 粉末冶金式阻火器用隔爆结构

1—呼吸帽 2—安装接头

因为这种结构的阻火器的阻火元件内有很多相互连通的“气泡”,它的孔壁的吸附阻滞作用太大,不利于流体的流动和声音的传递,所以这种阻火器不宜用于输送液体和大流量气体以及传递声响。

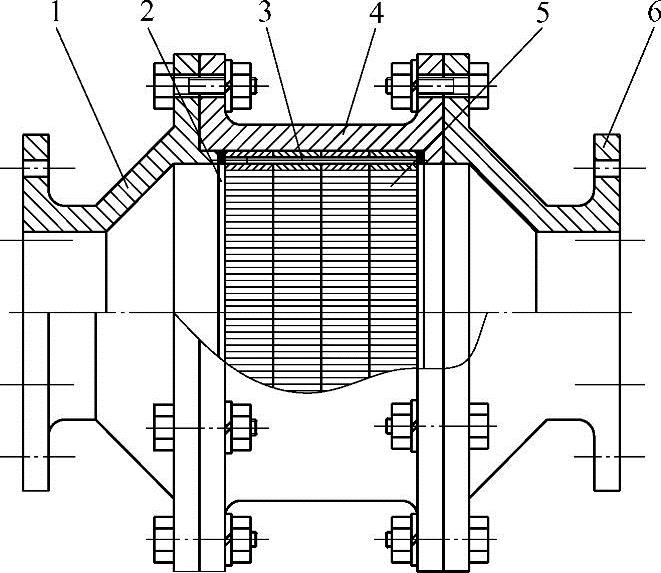

(3)金属叠片式阻火器

金属叠片式阻火器由一组相互之间保持一定间隙的金属板和与之连接在一起的金属外壳组成,如图3.51所示。

金属叠片式阻火器常常安装在与隔爆型(电气)设备相连的流体输送管道中,与流体输送管道一起构成隔爆型(电气)设备的一部分。这种阻火器主要用于连续的大流量的气体或液体输送,因而,它的结构不仅要符合隔爆性能的要求,而且还要满足流体输送流量的要求。

图3.51 金属叠片式阻火器用隔爆结构

1—管道连接法兰(1) 2—金属垫圈 3—定位销 4—阻火器外壳 5—阻火元件(金属叠片) 6—管道连接法兰(2)

所以,人们在设计和制作这种阻火器时必须确定:

①隔爆结构参数:叠片之间的间隙一般不应该大于0.5mm,叠片长度(在流体流动方向上)不应该小于50mm(按照防爆级别可适当地加长,以试验为准,并且还应该考虑1.5倍安全系数),叠片厚度不应该小于1mm。

②叠片宽度和叠片数量:叠片式阻火器的流体通过能力必须等于输送管道的通过能力,也就是说,叠片之间的间隙截面积的总和不应该小于输送管道的横截面积,而且至少是它的1.25倍值。据此人们就可以计算出所需的(不同)叠片宽度和所需的叠片数量。

③叠片形状和表面粗糙度:为减小叠片对流体的器壁吸附阻滞作用,叠片迎流体端应该制成流线型,叠片的表面应该尽可能地光滑。

④材料:叠片式阻火器的金属叠片和阻火器外壳,应该能够承受所通过液体或气体的长期侵蚀作用。

这里需要指出的是,在叠片间隙、叠片宽度和叠片片数确定之后,人们应该以试验来确定叠片长度。试验应该按第3.3.2节中“6.阻火元件式隔爆结构”所述方法进行,只是在试验时要调整叠片长度,以获得最小不传爆长度。在图3.51中表示的阻火元件由几个叠片单元叠加在一起,就是调整叠片长度的一种方法。

在这一节中介绍的常用隔爆结构示例,仅仅是向人们提供一些处理这类隔爆结构的思维方式,并不是教人们不折不扣地应用这些示例。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。