在隔爆型电气设备设计时,设计人员可以按照下面所介绍的公式对隔爆外壳的壁厚以及相关部位进行一些简单的理论计算,作为设计隔爆外壳的理论依据。

1.外壳壁厚计算

在通常情况下,隔爆外壳大多采用长方体或圆筒体。理论计算主要是计算这些外壳的壳壁厚度、法兰连接时法兰的厚度以及选择紧固螺栓(螺钉)的数量和大小。下面分别予以讨论。

(1)长方体隔爆外壳壁厚计算

在计算长方体外壳薄壁结构壁厚时,可以使用下列公式:

式中 δ——平面薄板的计算厚度(cm);

b——矩形薄板短边的长度(cm);

k——安全系数(对于隔爆型电气设备,k取1.5);

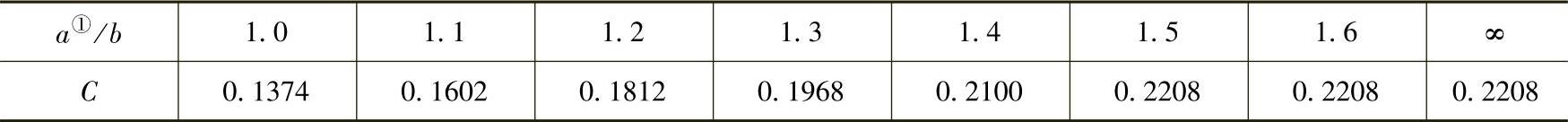

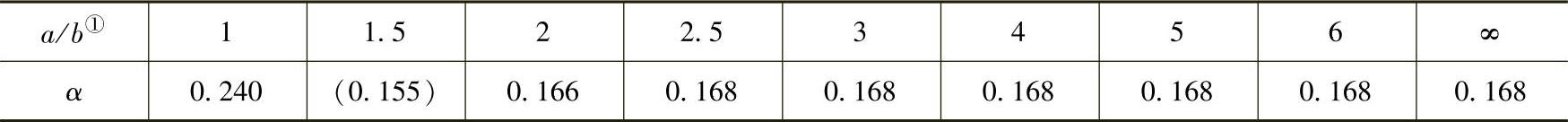

C——应力系数,参见表3.8;

p——设计压力(MPa)(特殊情况除外,对于隔爆型电气设备,Ⅰ类和ⅡA级:1.0MPa,ⅡB级:1.5MPa,ⅡC级:2.0MPa);

σT——薄板材料的屈服极限(MPa)。

表3.8 应力系数

①a——矩形薄板长边的长度(cm)。

这里举例说明这些计算。

【例3.3】 现计算某一空腔内部尺寸为1000mm×670mm×350mm的隔爆型电气控制设备(ⅡA级)隔爆外壳的壁厚。隔爆外壳采用钢板(Q235-A)焊接结构。

按照式(3.9)分别计算背板、顶板和侧板的壁厚。

●背板(1000mm×670mm)壳壁的壁厚(δ1):

查表3.8求得C:a/b=1000/670≈1.5,C=0.2208;另外,令p=1MPa,σT=240MPa,k=1.5。然后,将这些数值代入式(3.9),计算得到

δ1=670×[(1.5×0.2208×1)/240]1/2mm≈2.45cm

●顶板(670mm×350mm)壳壁的壁厚(δ2):

查表3.8求得C:a/b=670/350≈1.9,C=0.2208;另外,令p=1MPa,σT=240MPa,k=1.5。然后,将这些数值代入式(3.9),计算得到δ2≈1.21cm。

●侧板(1000mm×350mm)壳壁的壁厚(δ3):

查表3.8求得C:a/b=1000/350≈2.9,C=0.2208;另外,令p=1MPa,σT=240MPa,k=1.5。然后,将这些数值代入式(3.9),计算得到δ3≈1.30cm。

从上述的理论计算可以看出,背板厚度应该选取δ=25mm,顶板和侧板的厚度应该选取δ=13mm。但是,一个箱体具有不同的壁厚,显然不能令人满意。为改变这种情况,人们可以在背板上设置加强筋,以减小背板的厚度。

●背板尺寸的调整:

当采用“+”字形加强筋来减小背板的厚度时,背板被分割成4小块。每一小块的尺寸为500mm×335mm。

计算可知,此时背板的计算厚度δ4≈1.16cm。这个数值和顶板、侧板的厚度可以协调一致。

根据上述的理论计算和实际的设计经验,我们建议这个隔爆外壳壳壁的设计厚度可以选取δ=15mm。

按照上述计算结果,我们在计算机上模拟了在隔爆外壳内部发生爆炸时这个外壳的受力情况。分析可知,设计人员使用上述的计算方法基本上可以满足设计要求。

(2)圆筒体隔爆外壳壁厚计算

1)圆筒壁厚计算

在计算圆筒体隔爆外壳的圆筒壁厚时,可以使用下列公式:

式中 δ——圆筒薄壁的计算厚度(cm);

p——设计压力(MPa)(特殊情况除外,对于隔爆型电气设备,Ⅰ类和ⅡA级:1.0MPa,ⅡB级:1.5MPa,ⅡC级:2.0MPa);

Di——圆筒薄壁的内径(cm);

[σ]t——设计温度下圆筒材料的许用应力(MPa);

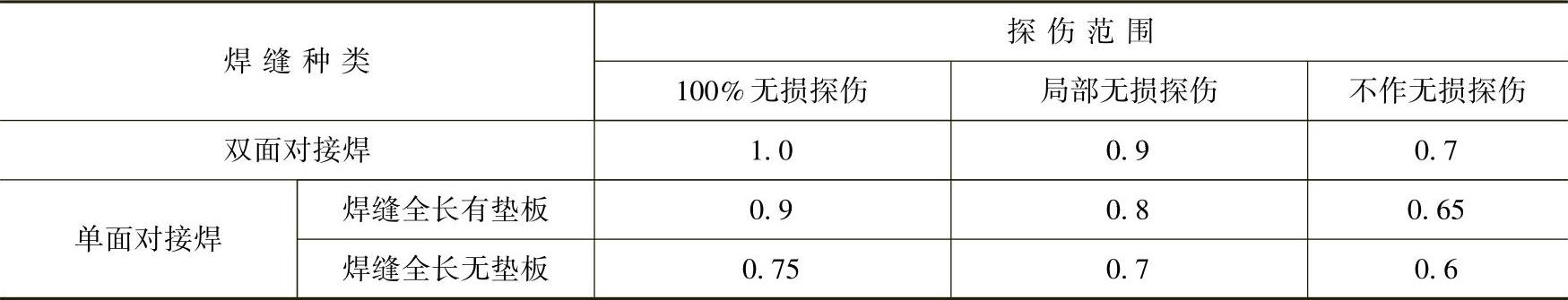

ϕ——焊缝系数,参见表3.9。

表3.9 焊缝系数(ϕ)

现举例说明如下。

【例3.4】 试计算内径为300mm的钢质结构(Q235-A)圆筒体隔爆外壳(ⅡA级)的圆筒壁厚。

我们假定,设计压力p=1MPa,钢板采用单面对接焊且焊缝无垫板,并且不作无损探伤检查,焊缝系数ϕ取0.6。查材料手册得到,材料(Q235-A)的许用应力[σ]t=111.8MPa。

将这些数据代入式(3.10)中,计算求得圆筒体隔爆外壳的圆筒薄壁的计算厚度为

δ=1×30/(2×111.8×0.6-1)cm≈0.23cm

在实际结构中,我们可以将这个圆筒体隔爆外壳的圆筒薄壁的设计厚度(δ)确定为3mm。

2)端盖壁厚计算

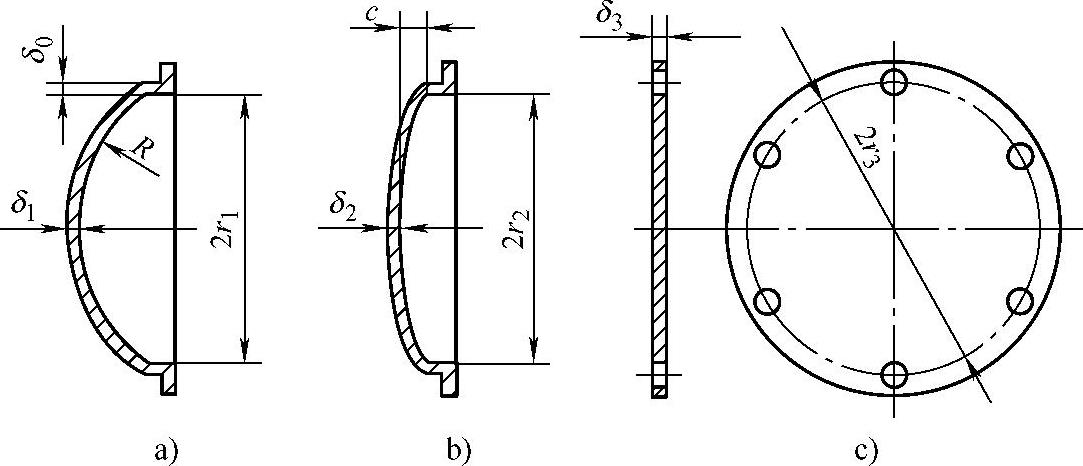

对于圆筒体隔爆外壳来说,它的端盖大概可以归类为3种形式:半球形封头-圆筒-法兰型,半椭圆截面形封头-圆筒-法兰型和平面型(图3.21)。

图3.21 圆筒体隔爆外壳端盖结构示意图

a)半球形封头-圆筒-法兰型端盖 b)半椭圆截面形封头-圆筒-法兰型端盖 c)平面型端盖

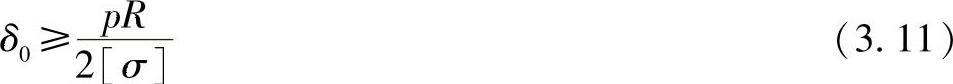

①对于半球形封头-圆筒-法兰型端盖圆筒部分的壁厚(δ0)为

封头部分的壁厚(δ1)为

这里需要指出的是,半球形封头与圆筒之间的连接可以设置半径为5~10mm的过渡圆角,这样可以有效地减小弯曲力矩和应力。在下述的半椭圆截面形封头-圆筒-法兰型端盖上也应该采用这种圆角进行过渡。

②对于半椭圆截面形封头-圆筒-法兰型端盖

圆筒部分的壁厚(δ0)可以按照式(3.11)进行计算,但是,式中的R应该由r2替代。

封头部分的壁厚(δ2)为

③对于平面型端盖

圆形平板的壁厚(δ3)为

在式(3.11)~式(3.14)中:

p——设计压力(MPa)(特殊情况除外,对于隔爆型电气设备,Ⅰ类和ⅡA级:1.0MPa,ⅡB级:1.5MPa,ⅡC级:2.0MPa);

R——封头的球半径(cm);

r1——半球形封头-圆筒-法兰型端盖圆筒部分的半径(cm);

r2——半椭圆截面形封头-圆筒-法兰型端盖椭圆的长轴半径(cm);

r3——平面型端盖圆形平板的半径(cm);

c——半椭圆截面形封头-圆筒-法兰型端盖封头的高度,即椭圆的短轴半径(cm);

[σ]——材料的许用应力(MPa)。

下面举例计算半椭圆截面形封头-圆筒-法兰型端盖的圆筒壁厚和封头壁厚。

【例3.5】 假设半椭圆截面形封头的长轴半径为150mm,短轴半径为100mm;钢质(Q235-A)结构,材料的许用应力[σ]=111.8MPa。

将这些数据代入式(3.11)中,计算得到圆筒的计算壁厚为

δ0≥1×15/(2×111.8)cm≈0.067cm

将这些数据代入式(3.13)中,计算得到封头的计算壁厚为

δ2≥1×152/(2×10×111.8)cm≈0.10cm

从计算得到的数据看,数值是比较小的。从防爆安全技术看,这里的计算并没有施加安全系数,因而,在工程实际中,这些数据可以取得大一些,例如,设计壁厚可取与之配合的圆筒体隔爆外壳的圆筒设计壁厚数值。

(3)外壳法兰厚度计算

在计算矩形外壳法兰的厚度时,可以使用下列公式:

式中 δ——法兰的计算厚度(cm);

a——法兰上两个相邻的紧固螺栓(螺钉)之间的间距(cm);

α——扰度系数,参见表3.10;(https://www.xing528.com)

p——设计压力(MPa)(特殊情况除外,对于隔爆型电气设备,Ⅰ类和ⅡA级:1.0MPa,ⅡB级:1.5MPa,ⅡC级:2.0MPa);

k——安全系数(对于隔爆型电气设备,k取1.5);

E——所用材料的弹性模量(MPa);

i——隔爆间隙(参见表3.4和表3.5)(cm);

B——平面度(cm);

ϕ——焊缝系数,见表3.9。

表3.10 扰度系数

①b——隔爆接合面宽度(即法兰宽度)(cm)。

【例3.6】 现在以矩形钢质(Q235-A)法兰为例,试计算法兰的厚度。

假设:法兰上两个相邻的紧固螺栓(螺钉)之间的间距a=10cm,设计压力p=1MPa,隔爆接合面宽度(即法兰宽度)b=2.5cm,隔爆间隙i=0.02cm,安全系数k=1.5,平面度B=0.0004cm,扰度系数α=0.168(当a/b=4时,参见表3.10),ϕ=0.6;查材料手册得出材料的弹性模量E=2×105MPa。将这些数据代入式(3.15)中得出,法兰的计算厚度为

δ=10×{(0.168×1.5×1×10)/[2×105(0.6×0.02-0.0004)×0.6]}1/3cm≈1.22cm

此时,矩形法兰的设计厚度可以取15mm。

当计算圆筒体外壳的圆环形法兰时,设计人员仍然可以使用式(3.13)进行工作,只是在计算完成后,对计算结果乘以1.2~1.3倍的系数就可以了。

这里需要特殊指出的是:

①上述计算的法兰厚度仅仅是经加工后应该保证的必要的厚度,毛坯件的厚度应该由工艺人员予以考虑;除此之外,隔爆外壳壳体法兰的厚度还应该根据不同材料考虑螺钉的拧入深度(推荐:紧固螺纹拧入深度可以采用,对于钢及青铜,1倍螺纹直径;对于铸铁,1.25倍螺纹直径;对于铝,2倍螺纹直径)。

②法兰上两个相邻的紧固螺栓(螺钉)之间的间距,通常情况下,取100~110mm是较为合理的。在相同条件下,间距太小时所用螺栓(螺钉)太多,间距太大时所用螺栓(螺钉)少了,但是螺栓直径大了,隔爆接合面宽度将可能增大。

③在式(3.10)~式(3.14)中没有施加安全系数。对于隔爆型电气设备,如果需要,允许将计算结果施加1.5倍的安全系数。

综上所述,这里所介绍的隔爆外壳计算方法,仅仅是向人们提供一种参考。“法无定法”。在绝大多数情况下,设计人员应该根据实际经验对计算结果进行适当的修正,当然,也可以在计算机上采用受力图像模拟分析的方法进行适当的调整。通常,对一些大型的隔爆外壳,人们应该进行这样的计算,而对一些小型的隔爆外壳,就未必一定要进行计算了。

2.紧固螺栓(螺钉)的选择和隔爆接合面宽度的确定

在隔爆接合面上,紧固螺栓(螺钉)的数量和直径与隔爆接合面的宽度是相互影响的。因此,人们在设计时应该,首先预选紧固螺栓(螺钉),然后确定隔爆接合面宽度。

(1)紧固螺栓(螺钉)的选择

在隔爆型电气设备中,当使用螺栓(螺钉)来紧固盖子和壳体时,人们在选择紧固螺栓(螺钉)时必须考虑诸多因素,例如,紧固螺栓(螺钉)的性能等级,隔爆接合面的宽度参数(L,L1),紧固螺栓(螺钉)之间的间距,隔爆外壳盖子的受力面积,等等。

首先,设计人员应该确定预选螺栓(螺钉)的数量,然后,按照下式计算每个螺栓(螺钉)所承受的拉力,即

式中 F——每个螺栓(螺钉)所承受的拉力(N);

p——设计压力(Pa)(特殊情况除外,对于隔爆型电气设备,Ⅰ类和ⅡA级:1.0MPa,ⅡB级:1.5MPa,ⅡC级:2.0MPa);

m——受力面积(m2);

n——紧固螺栓(螺钉)的数量。

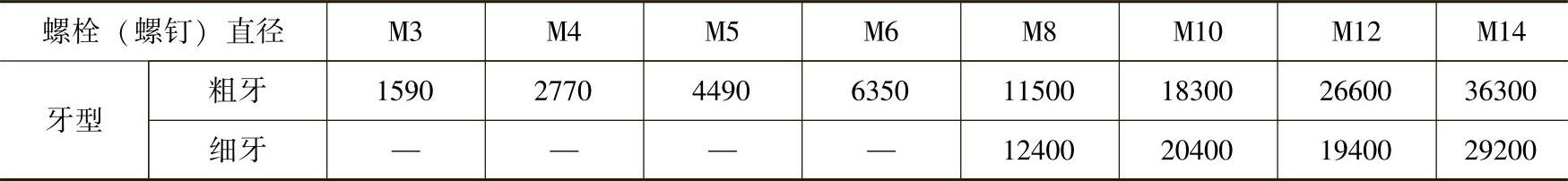

接着,人们可以根据螺栓(螺钉)受力大小按照表3.11(或GB3098.1《紧固件机械性能 螺栓、螺钉和螺柱》)选取螺栓(螺钉)直径。

然而,在这种选择中,人们很难找到一个螺栓(螺钉)的保证载荷数值刚好与受力数据相吻合,因此也就难以选出一个合适的螺栓(螺钉)直径。在这种情况下,人们应该选择相应较大的直径而不是较小的。

表3.11 螺栓(螺钉)(4.8级)的保证载荷① (单位:N)

①引自GB 3098.1《紧固件机械性能螺栓、螺钉和螺柱》。

这样选择的螺栓(螺钉)直径是否合适,还应该通过计算L、L1的值是否符合相应的规定值来决定。如果不合适,就应该进一步调整,重新计算。

(2)隔爆接合面宽度的确定

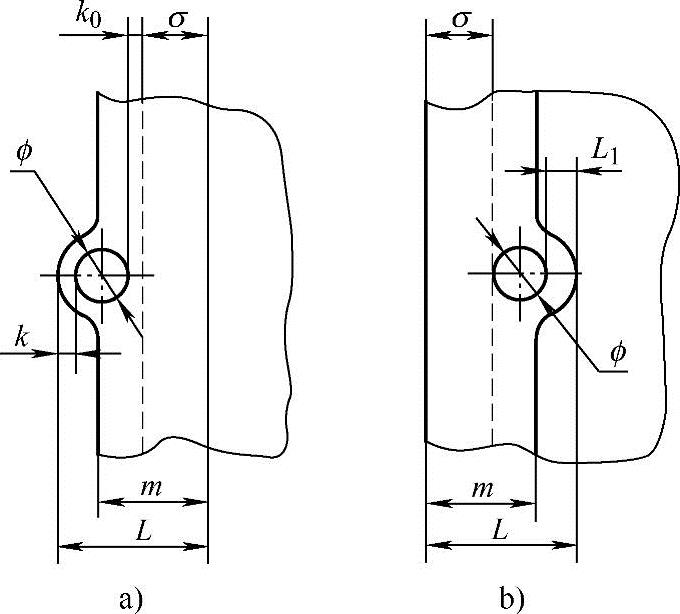

设计人员在确定外法兰的隔爆接合面宽度(L,L1)时可以使用如下公式:

L≥L1+ϕ+k (3.17)

L1≥δ+k0

式中 ϕ——螺栓(螺钉)通过盖子的光孔直径(按GB/T 5277《紧固件螺栓和螺钉通孔》,中等装配系列)(mm);

k——螺孔周围金属的厚度(mm)(k应该不小于螺孔直径的三分之一值,且至少等于3mm);

δ——外壳壁厚(mm)。

k0——螺孔距外壳壁外侧表面的距离(mm)。

设计人员在确定内法兰的隔爆接合面宽度(L、L1)时可以使用如下公式:

L≥δ+ϕ+L1 (3.18)

式中各参数的意义同式(3.17);L1可以采用标准规定数值,但是,当k>L1时,则L1取k。

这里需要说明的是,在确定内法兰的隔爆接合面宽度时,壳体的法兰上螺钉的不透孔可以紧靠隔爆外壳壳壁,但是不得钻在壳壁上(图3.22b)。

下面举例来说明螺栓(螺钉)直径的选择和隔爆接合面宽度(外法兰时)的确定。

【例3.7】 这里以例3.5所示隔爆外壳尺寸为例,在采用外法兰和螺钉紧固的情况下,选择紧固螺钉的直径(4.8级)、确定螺孔之间的间距和隔爆接合面的宽度(L、L1)。

假设隔爆外壳为ⅡA级,则设计压力p=1MPa;又假设螺孔之间的间距约为100mm,则螺钉数量应该为34个。于是,将这些数据代入式(3.16)中计算,便得到每个螺钉承受的拉力为

F=(106×0.67)/34N≈19706N

查表3.11可知,对于粗牙螺纹,此数值大于18300N(M10)而小于26600N(M12),所以,只能选取M12的螺钉。

在确定螺孔之间的间距时,人们应该考虑到外壳的壁厚(15mm)、螺孔边沿距外壳壁外侧表面的距离(在螺钉紧固时,推荐值为2~5mm,在螺栓装配时,按螺母尺寸计)和M12螺钉的通孔直径取13.5mm(中等装配)。计算可知,对于隔爆外壳的短边,这个间距可选取103mm;对于隔爆外壳的长边,这个间距可选取105mm。

当然,人们可以适当地调整相关尺寸,使这个间距均采取105mm。

在确定隔爆接合面的宽度(L)时,人们除考虑上述要求外还应该考虑螺孔周围金属厚度不得小于螺孔直径的三分之一值(此处至少为3mm)。将这些有关数据代入式(3.17)中计算可知,隔爆接合面宽度(L)为

L≥(15+4+13+4)mm=36mm

这里,隔爆接合面的宽度(L)至少应该取36mm。

至于隔爆接合面的另一个值(L1)显然是符合要求的。国家标准GB 3836.2《爆炸性环境 第2部分:由隔爆外壳“d”保护的设备》规定,当L等于或大于25mm时,L1应该等于或大于9mm。这里的L1=19mm。

上述的螺栓选择和隔爆接合面宽度确定的计算方法不是唯一的,读者根据自己的经验亦可使用其他的方法进行设计和计算。

这里需要说明的是,按照式(3.17)计算得到的数值是螺孔处的隔爆接合面宽度(L),也就是以螺孔圆心为圆心、(1/2ϕ+k)为半径的圆弧半径、1/2ϕ和L1的累加值(图3.22)。除此之外其他部分的隔爆接合面宽度(L),可以采用这个数值,也可以采用稍大于标准数据的数值。

除此之外,人们在最后确定隔爆接合面宽度(L、L1)时还应该根据加工工艺水平适当地加大这些尺寸。

图3.22 隔爆接合面宽度计算示意图

a)外法兰时 b)内法兰时 m—标准规定数据 ϕ—螺栓(螺钉)通过盖子的光孔直径

3.隔爆结构实际参数值的选择

在隔爆型电气设备的外壳设计中,选择隔爆接合面的实际结构参数值是一项十分重要的工作。前面已经介绍了如何确定隔爆接合面宽度和隔爆间隙的标准值的基本原则。这里仅就间隙式隔爆结构的实际结构参数值的选择方法予以简要的讨论。

大家已经知道,隔爆参数已经在有关的国家标准(GB 3836.2)中给出了明确的规定。然而,国家标准中规定的这些值(简称“标准值”)是一个极限值,不可逾越的值,超过它就会被认为不合格。因而,设计人员在设计时选择的实际产品结构值(简称“结构值”)不应该超过标准值。那么,结构值究竟选择多少,是一个颇费心思的问题。

在通常情况下,设计人员应该了解和熟悉所设计产品的加工工艺,例如铸造水平、焊接能力、机加工水平、机床精度等。这样才能够保证实现设计产品的性能。设计隔爆型电气设备也是这样。

对于法兰式隔爆结构,在确定了隔爆外壳的容积、所选用的螺栓(螺钉)的尺寸以后,就可以根据表3.4和表3.5中给出的标准值来选择隔爆接合面宽度的结构值(LC和LC1)和隔爆间隙的结构值(iC)。

(1)隔爆接合面宽度

在通常情况下,设计人员会把隔爆接合面宽度的结构值选得比标准值大一些,例如,如果隔爆接合面宽度的标准值是25mm,则选用的结构值可能是26mm或27mm,甚至还要大一些。这取决于铸造水平(对于铸件)和机加工水平。如果你刚好选择25mm,加工时稍出差错就会造成加工的零件不合格。如果选择26mm,成品的不合格率就会降低许多。

除此之外,隔爆外壳的盖子上通过螺栓(螺钉)的通孔直径(通常选用“中等装配”)还会对L、L1造成不利的影响。

(2)隔爆间隙

在隔爆间隙的选择上也是这样。法兰式接合面,即平面式配合,在理论上,应该是没有间隙的,即隔爆间隙等于0。但是,事实上并不是这样。大家知道,平面有一个平面度,尤其是在线性尺寸大的情况下,这个平面的平面度是不可以忽略的。这样,在两个相互耦合的平面之间就出现了间隙。这一点也与机加工的能力有关。

对于圆筒式隔爆接合面,两个相互耦合的圆柱形的直径差即是隔爆间隙。这个间隙在设计时是应该特别注意的。很多不合格零件的毛病就出在这里。

假定轴和孔的直径为20mm(标称尺寸),隔爆接合面宽度的标准值选择25mm,按照表3.4,隔爆间隙的标准值应该是0.20mm(V≥2000cm3,ⅡB级)。然而,在实际设计结构值时,根据公差与配合的基本原则,可以供选择的间隙值有0.104(H9/h9),0.169(H9/d9),0.054(H8/h7),…。那么,究竟选择哪一个值,就要根据机加工的能力来确定。假若结构值选择大了,接近于0.20mm,若加工机械的精度再差一点,稍一超差,加工的零件就会报废。假若结构值选择小一些,万一加工时零件尺寸超差,实际间隙值可能不会超过间隙的标准值,这样从防爆安全性能上讲也是允许的。

此外,对于圆筒式隔爆接合面,还有一点应该引起人们的注意。那就是,假若耦合零件由不同材料制成,而且,预期使用的环境温度有较大变化时,则人们应该关注,不同材料的温度膨胀系数在变化的温度作用下可能导致隔爆间隙也发生变化。此时,人们在确定间隙值时应该根据具体情况选择合适的结构值。

(3)表面粗糙度

除隔爆接合面宽度和隔爆间隙外,隔爆参数中的另一个参数是隔爆接合面的平均粗糙度。前面已经讨论过,通常情况下,它的值为Ra=6.3,在轴的表面上允许Ra=3.2或Ra=1.6。

人们应该注意到,隔爆接合面的粗糙度并不是越小越好。有很多试验已经证明,光滑的“镜面”不能够阻止隔爆外壳内爆炸生成物向外壳外部传播;爆炸生成物却能很顺利地通过隔爆间隙。当然,表面粗糙度也不要太大;过分粗糙的表面相互耦合起来会形成很多小的“空腔”,里面充满了可燃性气体,有助于火焰的传播。

4.隔爆外壳打开时间的确定

当隔爆型电气设备内部包含大容量的电容器时,从切断前级电源起到允许打开它的盖子(或门)的时间间隔应该按照式(2.5)计算,并且还应该将计算得到的时间值标记在设备的外壳上。

当隔爆型电气设备内部包含发热元器件时,人们应该实际测量从切断前级电源起到发热元器件温度降至允许值时才允许打开盖子(或门)的时间间隔,并将其标记在设备的外壳上。

这样就可能防止电容器所存储的能量或发热元器件的温度,在打开盖子(或门)时,点燃设备周围的爆炸性气体-空气混合物。

上述的分析仅仅提供一种考虑问题的方法,究竟如何做才能够做得更合理一些,只能从设计实践中逐渐地积累经验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。