可燃性气体的分级没有严格的定义。通常认为,这种分级表示了可燃性气体-空气混合物在某一外壳内发生燃烧爆炸时燃烧生成物通过外壳缝隙的能力,用通过缝隙的间隙值来表示;或者,这种分级表示了可燃性气体-空气混合物被电气火花点燃时所需电流的大小,用点燃所需的电流值来表示。

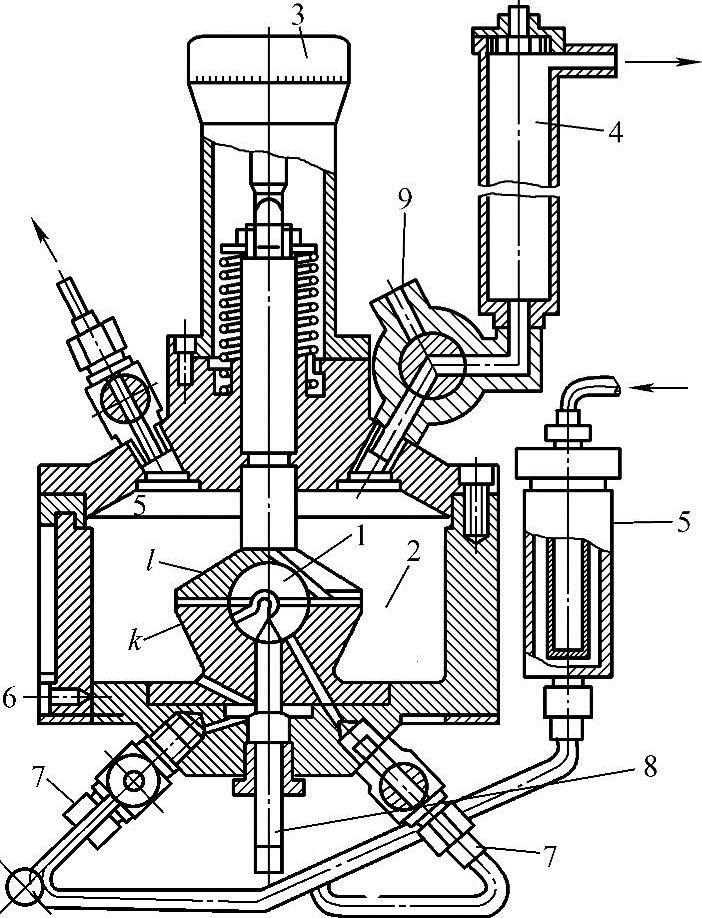

图1.13 确定最大试验安全间隙的试验装置

1、2—内球形小室和外圆柱形容器 3—调整法兰间隙的测微螺旋,上部(l)可动,下部 (k)固定 4—点燃前调整压力用泵 5—阻火器 6—观察窗 7—供气阀门 8—火花间隙调整电极 9—三通阀

1.用间隙表征的分级

当用间隙值来表征“分级”时,分级是用最大试验安全间隙来进行的。所谓最大试验安全间隙(Maxi-mum Experimental Safe Gap,MESG)是指,在标准规定的试验条件下,试验外壳内不同浓度的某种被试可燃性气体-空气混合物被点燃后,燃烧生成物通过宽度为25mm的接合面间隙都不能点燃外壳外部的同种爆炸性气体-空气混合物时外壳空腔耦合部分之间的最大间隙。

最大试验安全间隙的测定试验通常在常温常压(20℃,0.1MPa)条件下进行。在试验时,试验人员采用内腔净容积为20cm3、半球耦合接合面宽度为25mm的标准球形容器;用电极放电火花来点燃外壳内的可燃性气体-空气混合物。电极放置在外壳的上、下半球的法兰耦合平面上,而且距离法兰内边沿14mm处。

确定最大试验安全间隙的试验装置如图1.13所示。

试验研究指出,可燃性气体的最大试验安全间隙受以下主要因素的影响:试验用混合物中可燃性气体的浓度、试验外壳法兰的宽度、点燃源在试验外壳中的位置、试验用混合物的初始压力以及初始温度等。

(1)单一型可燃性气体

1)混合物中可燃性气体浓度的影响

在确定最大试验安全间隙的试验中,人们经过大量的试验和测试发现,对于每一种可燃性气体,在试验外壳内发生爆炸时爆炸生成物通过外壳间隙的能力是各不相同的,而且,在试验条件下,每一种气体都有一个爆炸生成物最易通过外壳间隙的浓度。

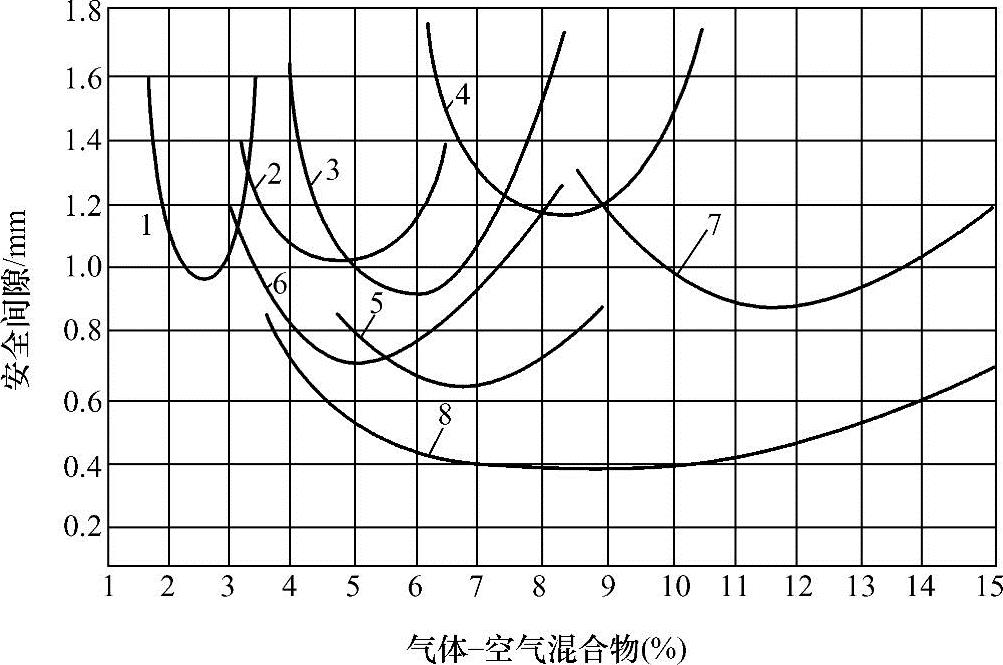

图1.14就描述了某些可燃性气体的浓度与它的爆炸生成物通过外壳间隙的关系。

图1.14 最大试验安全间隙与可燃性气体混合物浓度的关系

1—(正)己烷 2—醋酸乙酯 3—乙烷 4—甲烷 5—乙烯 6—氧化丙烯 7—氧化氢 8—乙炔

从图1.14中可以看出,在试验条件下,当可燃性气体的浓度偏离爆炸生成物最易通过外壳间隙的浓度(称之为“最易传爆浓度”)时,爆炸生成物的穿透能力将减小,也就是说,它不可能穿透更小的间隙,只能通过较大的间隙。这一点十分重要,它是我们以后进行有关试验的理论基础。

2)试验外壳法兰宽度的影响

在进行最大试验安全间隙试验时发现,随着试验外壳法兰宽度的减小,最大试验安全间隙同样在减小,直至某个最小值,但不等于零;随着试验外壳法兰宽度的增加,最大试验安全间隙同样在增加,直至混合物的临界熄焰距离。

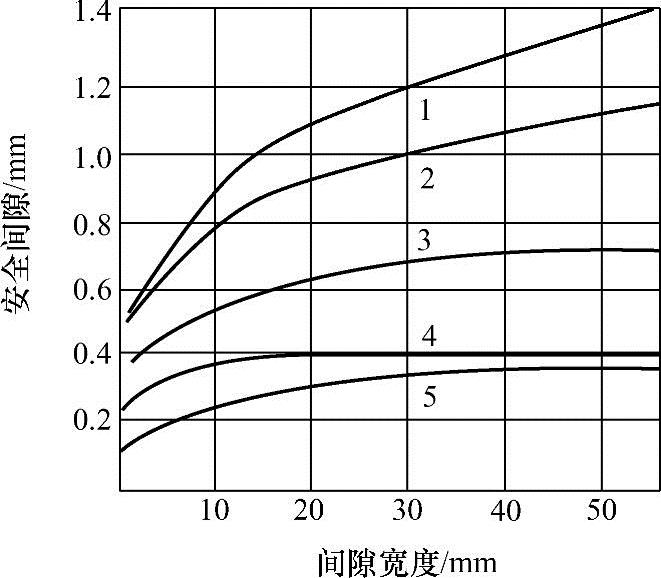

最大试验安全间隙与法兰宽度的关系如图1.15所示。

图1.15 最大试验安全间隙与法兰宽度的关系

1—甲烷 2—(正)乙烷 3—乙烯 4—乙炔 5—氢气

从图1.15中可以看出,在试验外壳法兰宽度小于10mm的情况下,随着法兰宽度的增加,最大试验安全间隙增加得很快;当试验外壳法兰宽度大于30mm时,随着法兰宽度的增加,最大试验安全间隙增加得比较缓慢,尤其是乙炔和氢气。

3)点燃源位置的影响

在标准试验条件下,点燃源位于球形试验外壳中心时,人们获得了最大试验安全间隙的最小值。然而,当采用8L球形试验外壳进行试验时,人们得到了不理想的结果。

在球形试验外壳内,爆炸性气体混合物的爆炸传播速度是点燃源距间隙距离的函数。随着爆炸传播速度的减小,点燃源位置的作用将加强。这一点是显而易见的。爆炸传播速度的减小,导致了爆炸生成物穿透能力的降低。

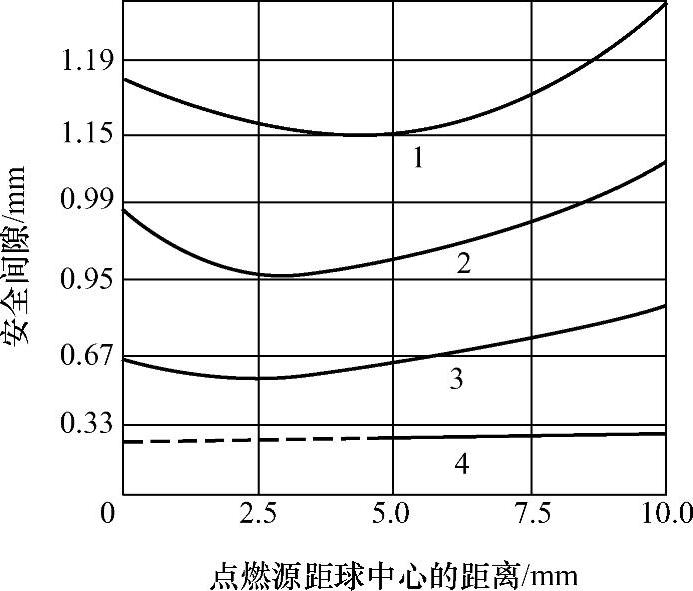

几种可燃性气体在试验外壳内被点燃时点燃源的位置与最大试验安全间隙的关系如图1.16所示。

从图1.16中可以看出,氢气的最大试验安全间隙基本上不受点燃源位置的影响;而甲烷受影响较大。

4)混合物初始压力和初始温度的影响

在测定最大试验安全间隙时,试验外壳内混合物的初始压力和初始温度,对最大试验安全间隙有着较大的影响。初始压力和初始温度对最大试验安全间隙的影响是一致的。随着混合物的初始压力和初始温度的增高,最大试验安全间隙将减小。

因为初始压力增高导致爆炸压力增大,初始温度增高导致分子活化能增加,这都增强了外壳内爆炸生成物的穿透能力,所以,它能够通过很小的间隙。这一点对于以后的外壳设计和试验提供了理论依据。

图1.16 点燃源位置与最大试验安全间隙的关系

1—甲烷 2—(正)乙烷 3—乙烯 4—氢气

(2)混合型可燃性气体

对于混合型可燃性气体来说,在测定最大试验安全间隙时,由于它的成分不是固定的,因此人们只能对某种特定情况进行专门的分析与试验。

在试验时,试验人员应该首先分析混合型可燃性气体的成分及其浓度,然后配制相应成分的混合型可燃性气体-空气混合物进行试验。这是一项较为繁琐的事情。

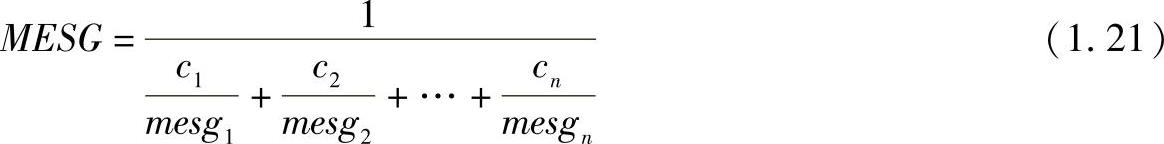

然而,除此之外,在某些情况下,人们为了确定某种混合型可燃性气体的最大试验安全间隙,也可以使用下式进行计算求得:

式中 MESG——混合型可燃性气体的最大试验安全间隙(mm);

c1,c2,…,cn——混合型可燃性气体中各成分的浓度(%),而且,c1+c2+…+cn=100%;

mesg1,mesg2,…,mesgn——混合型可燃性气体中各成分的最大试验安全间隙(mm)。

式(1.21)告诉我们,除其他影响因素外,混合型可燃性气体的最大试验安全间隙不仅与各成分的最大试验安全间隙有关,而且还与各成分的浓度有关。

现举例分析除各成分的最大试验安全间隙外各成分浓度对混合型可燃性气体最大试验安全间隙的影响。

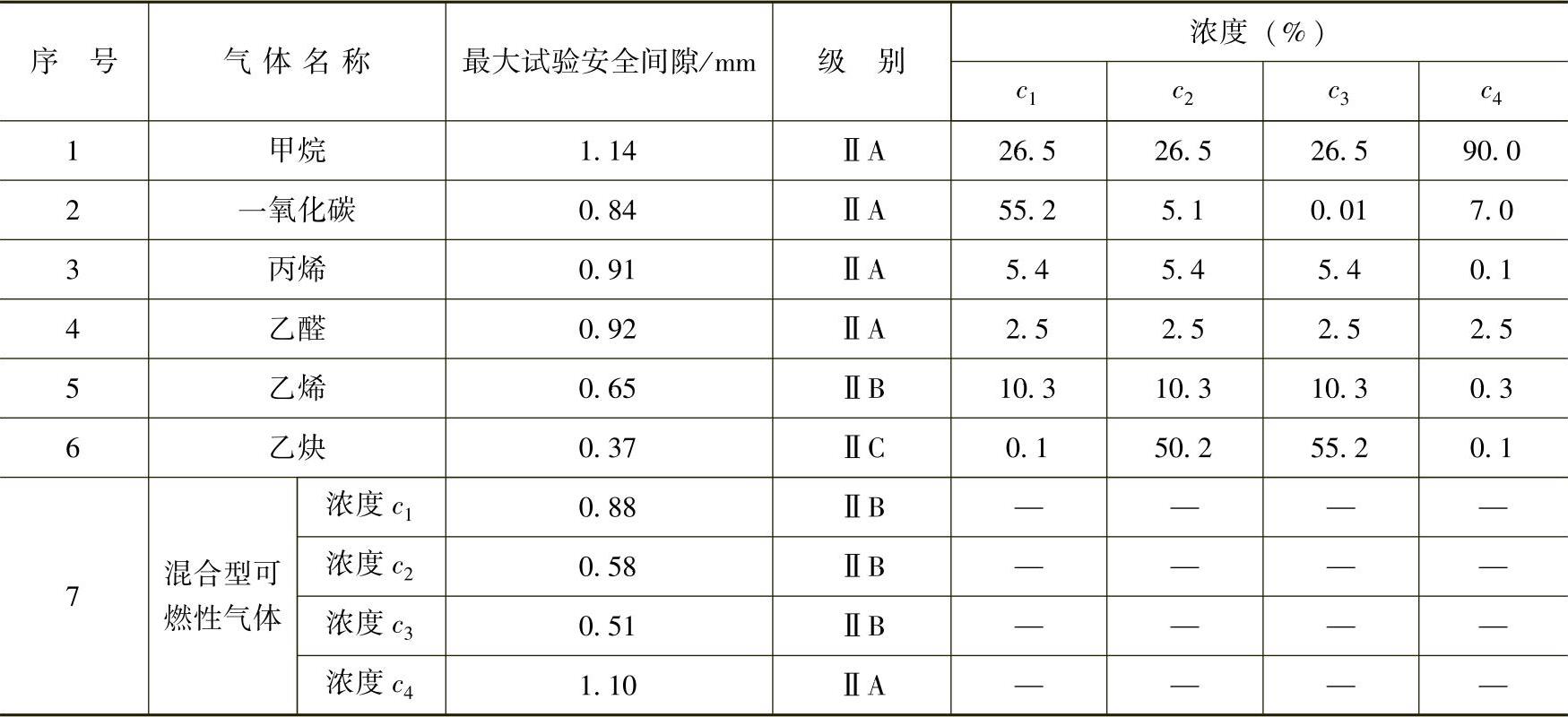

【例1.6】 表1.13列出了某种材料在热分解时产生的各种可燃性气体的相关数据。这是一种混合型可燃性气体。为了便于分析,我们人为地调整了它的成分的浓度。

首先来计算浓度为c1时的最大试验安全间隙。将表1.13中对应于浓度c1的各成分的浓度和它们的最大试验安全间隙代入式(1.21)中,计算求得此时混合型可燃性气体的最大试验安全间隙为

MESG=1/[26.5%/1.14+55.2%/0.84+5.4%/0.91+2.5%/0.92+10.3%/0.65+0.1%/0.37]mm≈0.88mm接着,按照同样的方法来计算浓度c2、c3、c4对应的最大试验安全间隙。计算值如表1.13所示。

表1.13 某种混合型可燃性气体的最大试验安全间隙

从表1.13中可以看出,在混合型可燃性气体中尽管各成分是一样的,但是各成分的浓度不同时,最大试验安全间隙也是不同的。

计算和分析可知,混合型可燃性气体的最大试验安全间隙值分布在各成分最大试验安全间隙中的最小值与最大值之间且趋向于主要成分的值,甚至会超越它。

这里需要指出的是,在一些存在混合型可燃性气体的环境中常常同时存在一些惰性气体,例如氮气、二氧化碳等。在这种情况下,人们在计算最大试验安全间隙时应该排除这些惰性气体的浓度,仅以可燃性气体的浓度为基础来进行计算。这样做不会对安全产生不利的影响,因为惰性气体具有惰化的特性,减小了可燃性气体的活性。

2.用电流表征的分级(https://www.xing528.com)

当用电流值来表征“分级”时,分级是用最小点燃电流比来进行的。所谓最小点燃电流比(Minimum Igniting Current Rate,MICR)是指,用标准规定的试验装置测得的可燃性气体的最小点燃电流与甲烷的最小点燃电流之比。这里,研究人员首先应用规定的试验装置来测得甲烷和其他可燃性气体的最小点燃电流,即能够点燃最易点燃浓度的混合物的最小电流,然后,就可以求得最小点燃电流比了。

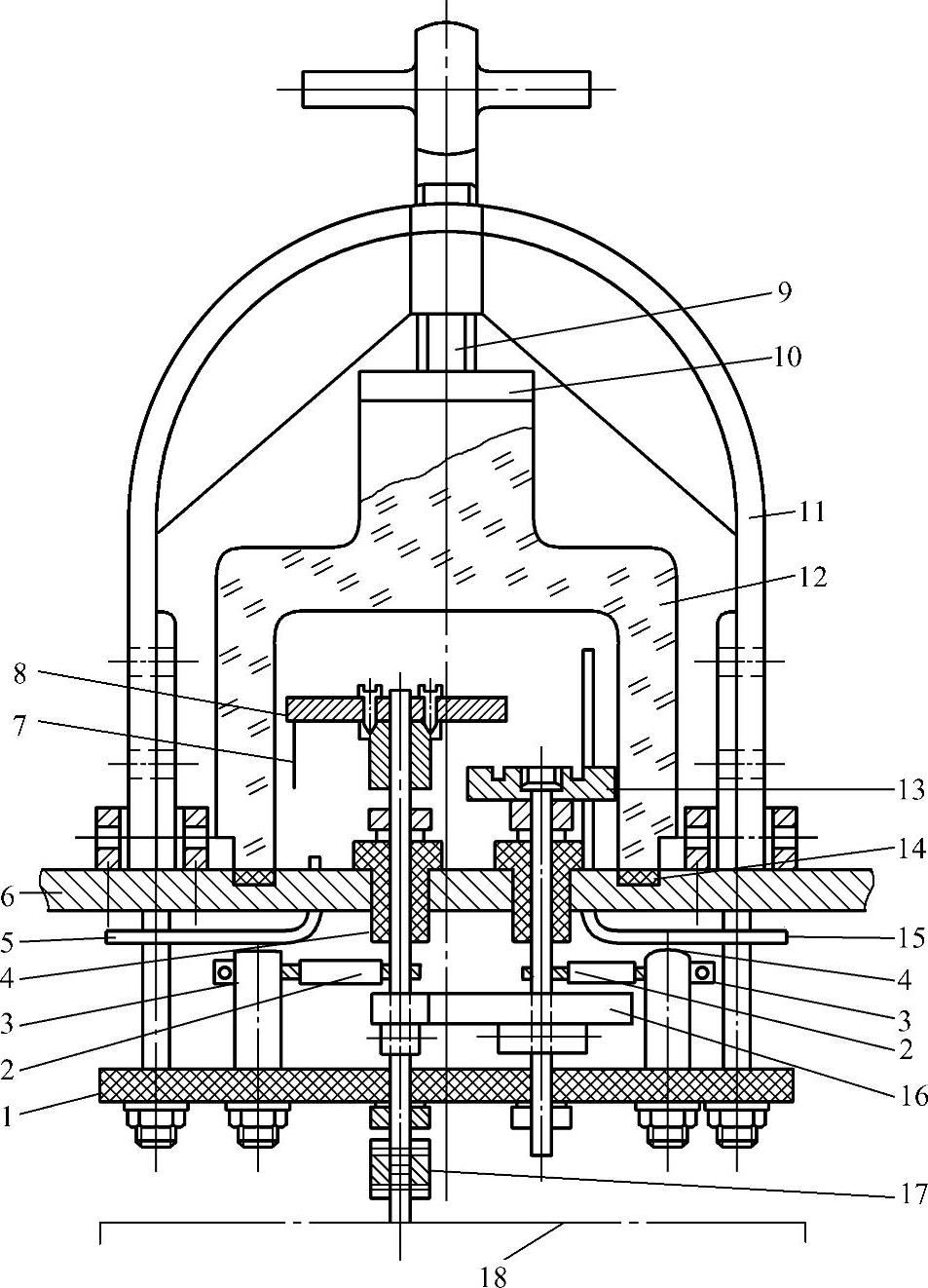

国际电工委员会(IEC)第IEC79-3(1990)号出版物《爆炸性气体环境用电气设备 第3部分:本质安全电路用火花试验装置》(英文版)规定了测量最小点燃电流的试验装置。

这种试验装置主要由两个电极、电极驱动系统、配气管道、计数器和试验容器组成(图1.17)。电极放置在试验容器内,由驱动系统驱动,两个电极的驱动轴的齿轮传动比为50∶12。两个电极的形式是不相同的,一个是直径为ϕ=30mm的镉盘,其上刻有两道槽,槽的宽和深均为2mm;另一个是由4个直径为0.2mm的钨丝组成,分布固定在圆周直径为ϕ=50mm的4个极握上。极握与镉盘之间的间距为10mm;钨丝为直线状,自由长度为11mm,在极握上装配后与镉盘表面成垂直状态(在不与镉盘接触时)。

试验研究指出,可燃性气体混合物的点燃电流,除受混合物浓度(在最易点燃浓度时点燃电流最小)的影响外,主要受以下物理因素的影响:电极尺寸、电极材料和电极分断(或闭合)速度等。

(1)电极尺寸的影响

试验指出,随着试验电极直径大小的改变,电极放电点燃爆炸性气体混合物的最小点燃能量也在改变。在本质安全电路中,电极直径大小的减小,主要是指电极接触部分尺寸的减小。由于电极接触部分尺寸的减小,使得电极的散热作用减小(热效应增加),因而,造成最小点燃电流减小。

此外,在试验电极通过大电流(对于大多数可燃性气体混合物来说,大于2A)的情况下,电极接触部分被加热,温度升高,同样导致点燃电流急剧减小。这是因为,大电流在电极上积累的热量使电极具有很高的温度,因而点燃了爆炸性气体混合物。这里有一个附加的“危险温度”在起作用。

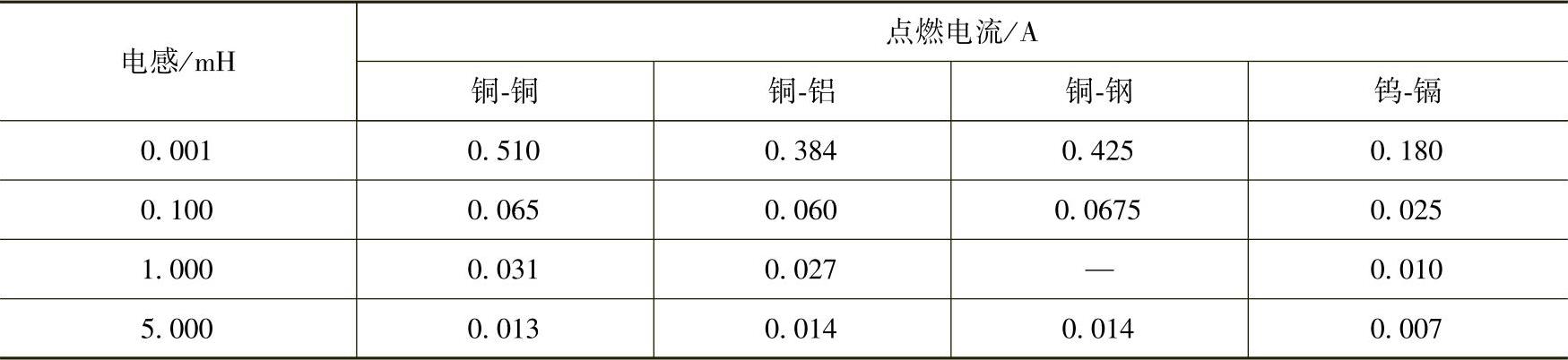

(2)电极材料的影响

在电感性电路中,电极材料对可燃性气体-空气混合物的最小点燃电流有很大的影响。国际上有关实验室对一些常用的材料进行了大量的试验研究,获得一些电极材料与最小点燃电流的对应数据。

在表1.14中,我们列出了直流电压为30V时电感性电路中不同材料电极的点燃电流的有关数据。

图1.17 火花点燃试验装置

1—绝缘板 2—电极 3—绝缘螺栓 4—绝缘支架 5—出气口 6—底板 7—钨丝 8—极握 9—夹紧螺杆 10—承压板 11—夹钳 12—玻璃罩 13—镉盘电极 14—密封垫 15—进气口 16—驱动齿轮(传动比50∶12) 17—绝缘联轴器 18—驱动电动机(转速80r/min)

表1.14 在电感性电路中不同材料电极的点燃电流

人们分析表1.14中所示试验数据后,发现一个很有意义的问题,那就是,电极的材料这样影响着点燃电流:点燃电流与电极材料的沸点有关,沸点越低,越容易点燃。钨-镉电极(镉的沸点为766℃)的点燃电流小于铜-铝电极的,铜-铝电极(铝的沸点为2330℃)的点燃电流小于铜-铜电极(铜的沸点为2582℃)的。正是这一点,人们现今使用的试验装置的电极统一采用了钨-镉电极。

在电容性电路中,电极材料对电路的点燃电压没有实质性影响。

(3)电极分断(或闭合)速度的影响

试验电极的分断(或闭合)速度对点燃参数(电流或电压)的影响,在电感性电路、电容性电路或电阻性电路中,是各不相同的。

在电感性电路中,随着电极分断速度的增加,点燃电流在减小。这是由于电极的散热作用在减小且分断电极触点处的电压在增加所造成的。

在电容性电路中,电极的分断速度对点燃电流没有太大的作用,电极接近(闭合)的快慢实际上不太影响点燃电流的大小。在既有电感又有电容的混合电路中,电极的分断(或闭合)速度对点燃电流的影响过程是相当复杂的。

在电阻性电路中,随着电极分断速度的增加,点燃电流随之增加。这是因为发生放电的时间在减小。所以,电极分断缓慢,对电阻性电路是相当危险的。

从以上分析可以看出,仅就点燃电流的试验装置对点燃电流大小的影响来看,没有发现什么规律性。因而,为了统一起见,各国在测试最小点燃电流时统一采用国际电工委员会(IEC)提出的试验装置(图1.17)。

无论是过去还是现在,人们都是使用这样的试验装置来测量各种可燃性气体的最小点燃电流的。

3.高温、高压和富氧对可燃性气体分级的影响

在前述的不管是用间隙表征的分级还是用电流表征的分级,都是在实验室条件(20℃、0.1MPa)下进行的。事实上,在实际的工业应用中局部区域常常存在高温、高压或(和)富氧的情况。这种特殊条件对可燃性气体的分级同样有着相当严重的影响。

(1)高温的影响

试验研究指出,当增加试验气体混合物的温度时,最小点燃电流在减小,尤其是逐渐接近它的点燃温度时,这种减小变得比较缓慢一些。当温度从20℃增加到200℃时,最小点燃电流减小20%~30%。

试验表明,试验气体混合物温度的增加,同时还导致最大试验安全间隙随之减小。有关文献指出,当温度从20℃增加到200℃时,温度引起的最大试验安全间隙减小,对于氢气,约为18%;己烷,约为14%;乙烯,约为12%。

(2)高压的影响

试验研究指出,最小点燃电流会随着试验气体混合物压力的增加而减小。对于氢气、乙烯和丙烷,当试验气体混合物的压力从1个大气压力增加到2个大气压力时,它们的最小点燃电流分别减小约55%、约40%和约33%;从2个大气压力增加到4个大气压力时,分别又进一步减小约40%、约50%和约40%;对于乙烯和丙烷,从4个大气压力增加到6个大气压力时,分别又进一步减小约25%和约28%。

最大试验安全间隙同样随着压力的增加而减小。试验指出,当试验气体混合物的压力从1个大气压力增加到2个大气压力时,最大试验安全间隙分别减小,对于氢气,约42%;乙烯,约45%;丙烷,约42%。

(3)富氧的影响

所谓“富氧”是指环境中氧气含量大于21%的那种情况。这里所说的富氧是指可燃性气体-空气混合物中另外包含一定比例的氧气。富氧同样影响着最小点燃电流的大小。

实验指出,在试验气体混合物中富氧含量为10%时,最小点燃电流大约减小33%。

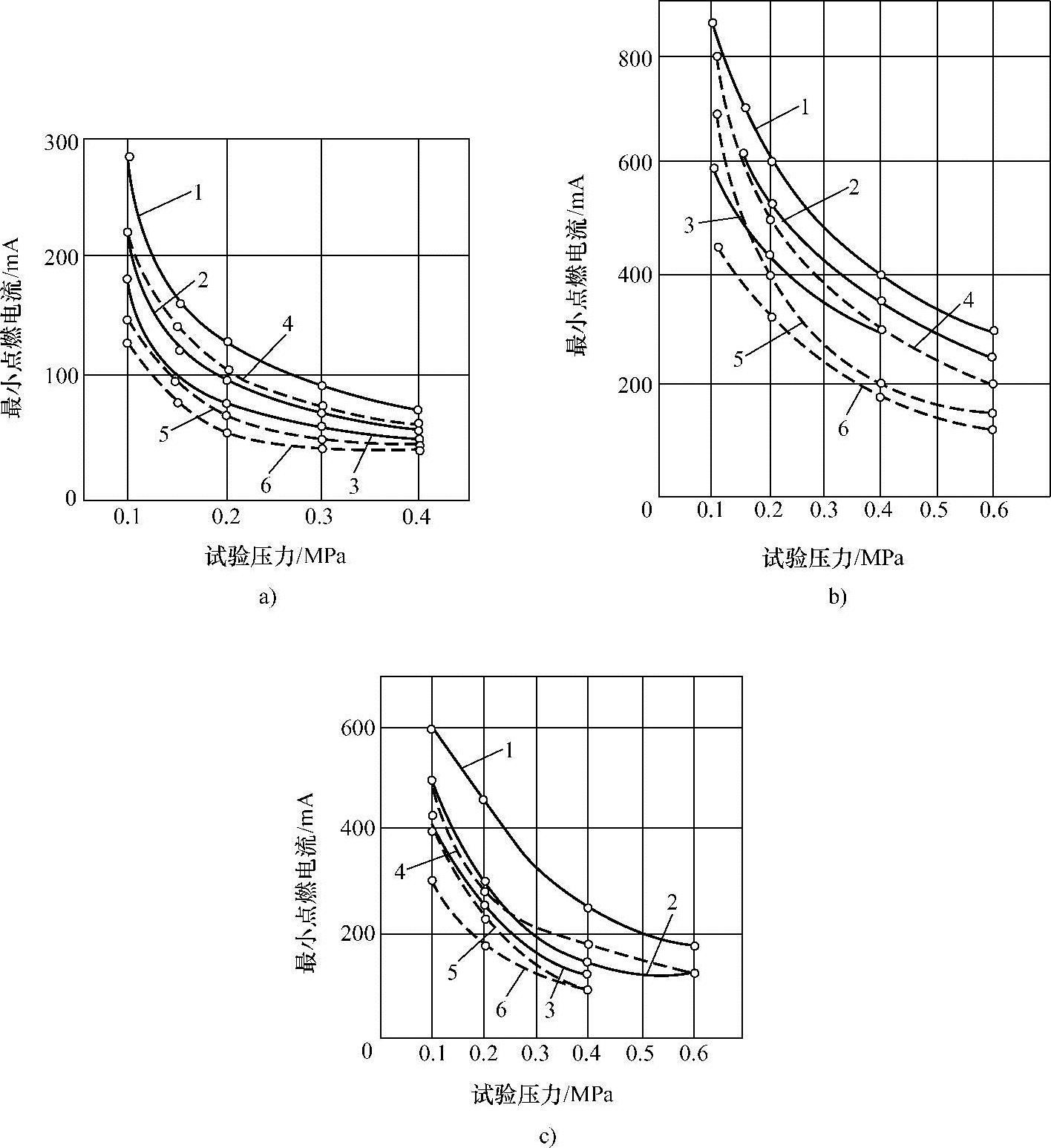

在实验电路的电感为1mH的情况下,高温、高压、富氧对试验气体混合物的影响趋势如图1.18所示。

图1.18 高温、高压、富氧对试验气体混合物影响的示例

a)氢气 b)丙烷 c)乙烯 1,2,3—在20℃时的试验曲线 4,5,6—在200℃时的试验曲线 1—在正常条件下的试验曲线 2—在富氧5%条件下的试验曲线 3—在富氧10%条件下的试验曲线

这里讨论的高温、高压或(和)富氧对可燃性气体分级的影响,有时可能是单独的,有时可能是综合的。但是,这些影响都是最小点燃电流和最大试验安全间隙随着温度、压力和氧气含量的增加而减小。这是肯定的。所以人们在处理这类问题时应该根据具体情况做出符合实际的判断和决策。

4.分级级别

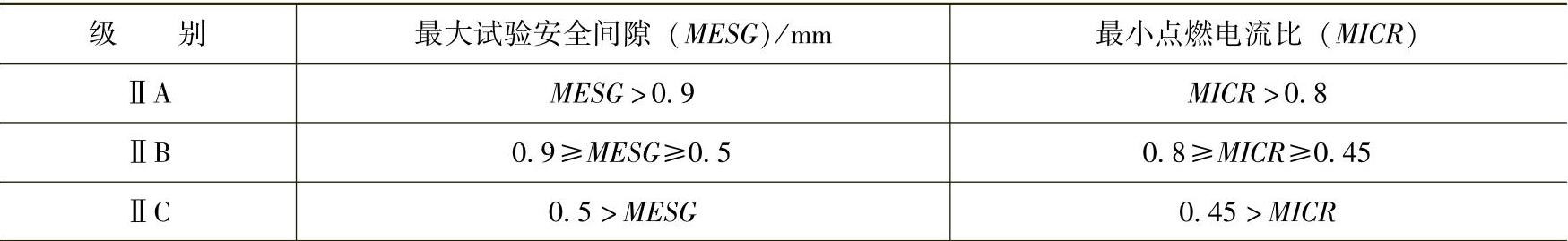

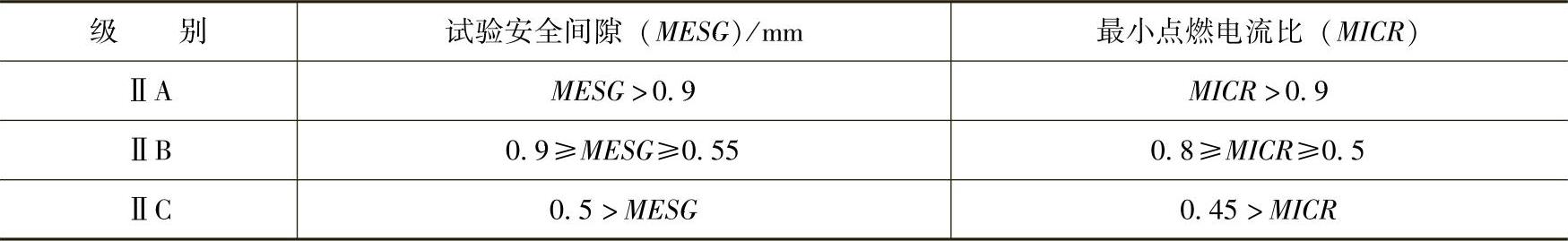

研究人员分析了所获得的这些最大试验安全间隙(MESG)和最小点燃电流比(MICR)的大量试验数据,把可燃性气体或易燃性液体的蒸气分为三级:ⅡA级、ⅡB级和ⅡC级。

可燃性气体或易燃性液体的蒸气的分级级别如表1.15所示。

表1.15 按最大试验安全间隙和最小点燃电流比对可燃性气体的分级级别①

①引自GB 3836.1—2000《爆炸性气体环境用电气设备 第1部分:通用要求》。

在实际进行分级时,如果试验数据符合表1.16规定的情况,大多数可燃性气体和蒸气只测定最大试验安全间隙或最小点燃电流比就可以了。

表1.16 按最大试验安全间隙和最小点燃电流比对可燃性气体的分级①

①同表1.15。

在实际进行分级时,如果测得的最小点燃电流比在0.9≥MICR>0.8、0.5>MICR≥0.45范围内或最大试验安全间隙在0.55mm>MESG≥0.5mm范围内的话,那么,研究人员对于这些可燃性气体或蒸气,不仅要测定最大试验安全间隙,而且还要测定最小点燃电流比。这样综合起来才能最后确定它的级别。

因为在这个范围的可燃性气体或蒸气处在分级的“分水岭”处,仅仅依靠一种分级方法还不能够完全确定它的“位置”,还必须用另一种方法来加以确认。

从上述可知,用最大试验安全间隙对可燃性气体进行的分级和用最小点燃电流比对可燃性气体进行的分级,在安全方面,具有同样的安全水平。这是由可燃性气体或蒸气的基本物理-化学性质所决定的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。