(1)原料选择 聚丙烯瓶挤出吹塑成型多选择熔体流动速率在0.5~2g/10min的PP树脂。如中国石化北京燕山石油化工股份有限公司产的B4901、B4220、B205、B200和抚顺石油化公司产的EP-Q30R、Q30P、S30Q等PP树脂,可挤出吹塑医用输液瓶或一般用途的塑料瓶等。

(2)设备条件

1)挤出机。选用挤塑PP料专用普通型单螺杆挤出机。螺杆直径选择应考虑成型瓶用料量的大小,一般多选用ϕ45mm或ϕ65mm直径,长径比>20∶1,压缩比为(3~4)∶1。

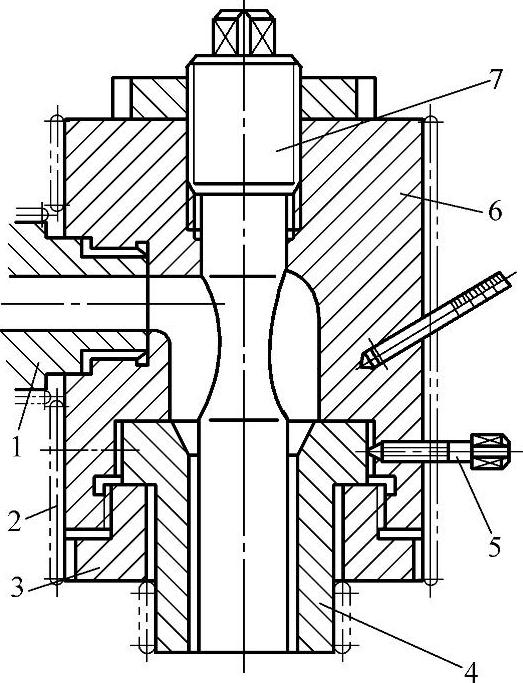

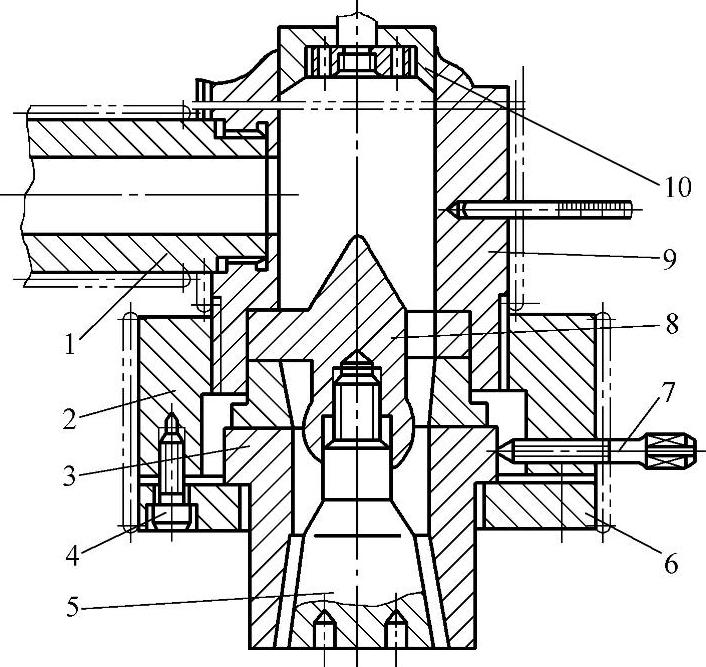

2)成型瓶用坯管模具。挤出吹塑成型瓶用坯管成型模具结构,多采用图13-6所示的直角式侧向进料模具结构;如果一次成型中空容器用料量较大,可采用图13-7所示的带有贮料缸式坯管成型模具结构。

图13-6 直角式侧向进料坯管成型模具

1—连接颈 2—电热装置 3—锁紧螺母 4—口模 5—调节螺钉 6—模具体 7—芯棒

图13-7 带有贮料缸式坯管成型模具结构

1—连接颈 2—模具体 3—口模 4—螺钉 5—芯棒 6—压板 7—调节螺钉 8—分流锥 9—贮料缸体 10—推料活塞

(3)成型工艺

1)原料熔融塑化时工艺温度应控制在170~230℃范围内。

2)坯管吹塑成型瓶制品用吹胀比控制在(1.5~3)∶1范围内。

3)吹胀坯管成型瓶制品用压缩空气压力为0.3~0.6MPa。

4)成型瓶用模具温度为20~50℃,冷却定型时间约占制品成型生产周期总时间的50%~60%。

(4)质量要求 瓶制品的质量要求是:制品表面光洁,在阳光下检查,无色差、变色和色不均匀等缺陷;瓶内装满水后旋紧盖,从1.2m高处坠落3次无破损、不裂底;卫生指标应符合标准GB 9688—1988规定。

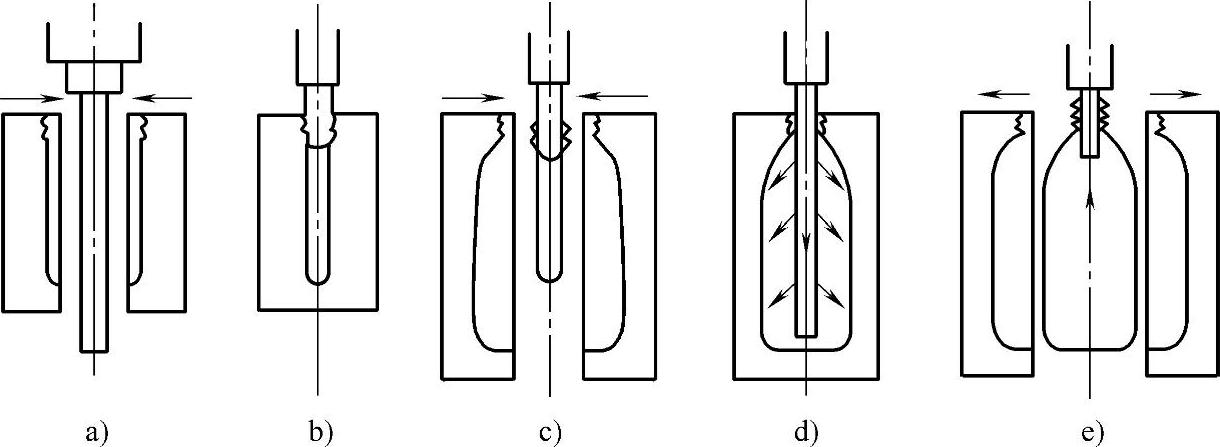

聚丙烯塑料瓶的挤出、拉伸、吹塑成型生产工艺顺序与聚丙烯塑料瓶的挤出吹塑成型生产工艺不同之处是:由挤出机前部模具挤出的坯管先进行底部熔合,然后将其加热至适合拉伸吹塑温度,移至成型制品的模具内,在内部(拉伸芯棒)或外部(拉伸夹具)机械力的作用下进行纵向拉伸,同时或拉伸后吹入压缩空气把坯管吹胀(即径向拉伸)而成型瓶制品。图13-8所示是挤出、拉伸、吹塑成型塑料瓶生产工艺示意。

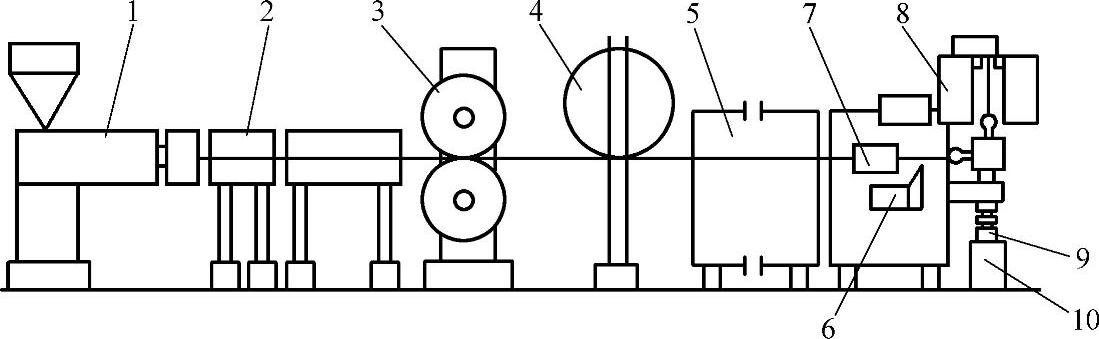

图13-9所示是聚丙烯瓶挤出、拉伸、吹塑成型生产工艺与设备示意。

塑料瓶的挤出、拉伸、吹塑法生产成型,分一步成型法和两步成型法。一步法成型制品是挤出、拉伸、吹塑等工序在一台设备上连续进行。两步法成型制品是挤出机塑化原料成型坯管后,再移至另一台设备上(或异地)进行坯管加热、拉伸和吹塑成型制品。(https://www.xing528.com)

塑料瓶经挤出、拉伸、吹塑成型生产工艺过程,受双轴向拉伸后的分子重新排列定向后,制品的冲击韧性、低温强度、刚性、阻隔性都有了明显的提高,透明度和表面光泽度也得到改善,而且制品的壁厚也减小许多,既节省了原料,又降低了制品生产成本。

聚丙烯小型塑料瓶多为薄壁型。主要用于食品、饮料、化妆品和日化产品等的包装。

图13-8 挤出、拉伸、吹塑成型塑料瓶生产工艺示意

a)模具挤出坯管,合模动作 b)坯管封底,定型 c)坯管移至成型瓶模具内 d)拉伸、吹胀坯管至成型瓶形 e)冷却定型后脱模

图13-9 聚丙烯瓶挤出、拉伸、吹塑成型生产工艺与设备示意

1—挤出机 2—坯管成型定形与冷却 3—牵引坯管 4—平衡环 5—坯管加热烘道 6—切割7—缓冲器 8—带瓶颈定位的合模装置 9—夹具 10—自动拉伸吹塑成型机

工艺操作要点如下:

1)所用原料与聚丙烯瓶采用挤出吹塑成型用料相同。

2)聚丙烯瓶成型前用坯管的挤出成型设备与聚丙烯瓶挤出吹塑成型设备相同,但成型坯管后,要有坯管的制颈和封底工序。

3)原料熔融塑化温度应控制在210~230℃范围内;成型坯管时要把熔料温度迅速冷却降至90~105℃的结晶温度范围内,以抑制大体积球晶的形成。

4)坯管加热、成型瓶颈、封底和切断,是瓶制品成型拉伸前的瓶坯加工工序;然后进行拉伸和吹塑成型制品。

5)瓶坯拉伸前加热至原料的玻璃化温度和熔点温度之间,聚丙烯树脂为145~155℃;要达到瓶坯体各部位温度一致、受热均匀后方可进行拉伸工作。

6)拉伸吹塑时,拉伸芯棒从瓶口端插入直至瓶底,即可进行拉伸和吹入压缩空气吹胀瓶坯,完成瓶坯的拉伸和吹塑工作。

7)拉伸吹塑瓶坯的倍率是决定制品提高性能的一个重要工艺条件,这个倍率是拉伸比与吹胀比两个比值的乘积。一般PP制品的拉伸倍数控制在6~10范围内。拉伸比是指制品长度与瓶坯长度之比;吹胀比是指制品的最大直径与瓶坯直径之比。PP制品的拉伸比为(1.5~2.5)∶1;吹胀比为(3~5)∶1。

8)拉伸夹具用于坯管两端的夹持工作,是制品拉伸吹胀前必备的辅助工具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。