塑料棒材是一种结构简单的塑料制品。之所以称其为棒,是因为这种制品是一种截面为圆形、方形、矩形、菱形或三角形的实心体。生产这种棒材的目的,是为了采用机械加工(车、铣、刨、钻、锉等)方法制造一些机械配件,如齿轮、轴套、螺栓、垫、壳和盖等。用这种生产方式成型的塑料零件,要比注射成型制品经济和简单。

用挤出机挤出成型塑料棒材,常用原料有:聚酰胺、聚甲醛、聚碳酸酯、ABS等工程塑料,也可用聚氯乙烯、聚丙烯、聚乙烯和聚苯乙烯等通用塑料。

棒材挤出成型用设备及挤出机生产线中主要设备的结构与布置方式与挤出机挤出成型管材用设备相似(见图6-1)。不同之处只是成型模具结构。

(1)设备条件

1)挤出机。选用通用型单螺杆挤出机。螺杆的结构要根据挤塑原料的不同而配置。如挤塑PA1010、PA66和POM时,要选用等距突变型螺杆结构,压缩比取3~4之间;挤塑ABS、PC、PPO和PSU料时,要选用等距渐变型螺杆结构,压缩比在3~3.5之间。螺杆长径比在(20~30)∶1的范围内。注意:螺杆直径要略小于制品直径(截面积)。

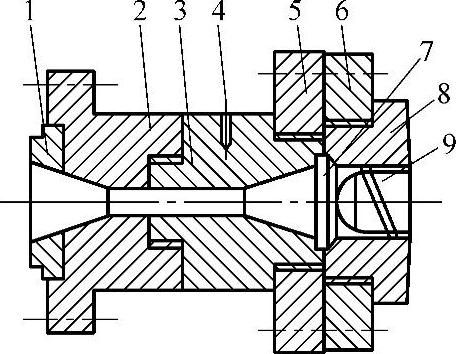

2)成型模具。棒材成型模具常用结构如图12-14所示。各部位尺寸确定要求如下。

①模具中各零件组装后形成的熔料流道空腔表面,要光滑呈流线型;如图12-14所示,流道内分压缩角、平直段和出料口的扩张角几部分。

图12-14 棒材成型模具结构

1—口模 2—口模平直段 3—模具体 4—温度计孔 5、6—法兰 7—过滤多孔板 8—机筒 9—螺杆

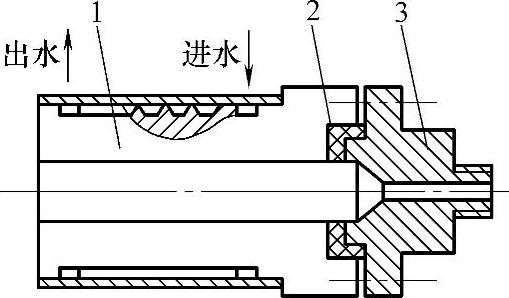

图12-15 定形套

1—定形套体 2—聚四氟乙烯隔热垫 3—成型模具

②进料端的熔料压缩角锥度在30°~60°的范围内,圆锥压缩角段长度在50~100mm的范围内。

③定形部位口模平直段长度取(6~10)d,d为口模直径(d小时取大值),一般这个尺寸和制品的外径相等(当牵引制品的速度与熔料从模具口挤出速度相等时)。出口处有一个锥形角度,约为45°,以使成型的棒中心熔料区快速补料。

④定形套。结构如图12-15所示。其结构与管材成型用定形套相似。夹套内通循环冷却水,为提高冷却降温效果,夹套内冷却水流道应呈螺旋形。内径尺寸要比制品外径略大些,具体尺寸应视制品用料的收缩率决定。如挤出PA1010棒材时,定径套的内径应比制品外径大3.5%左右。

3)牵引装置。棒材挤出成型的牵引装置结构和管材挤出成型用牵引装置的结构完全相同。一般多采用履带式,可无级变速;也可不设传动系统,两条上下履带夹住棒材,由棒材从模具口挤出的推动力带动履带运转。实际这个牵引速度是棒材从模具口挤出的速度,一般为0.01~0.5m/min。(https://www.xing528.com)

(2)成型工艺

1)生产工艺顺序。

挤出生产用料干燥处理→原料在挤出机内熔融塑化→模具成型棒坯→冷却定形→牵引→切割→成品

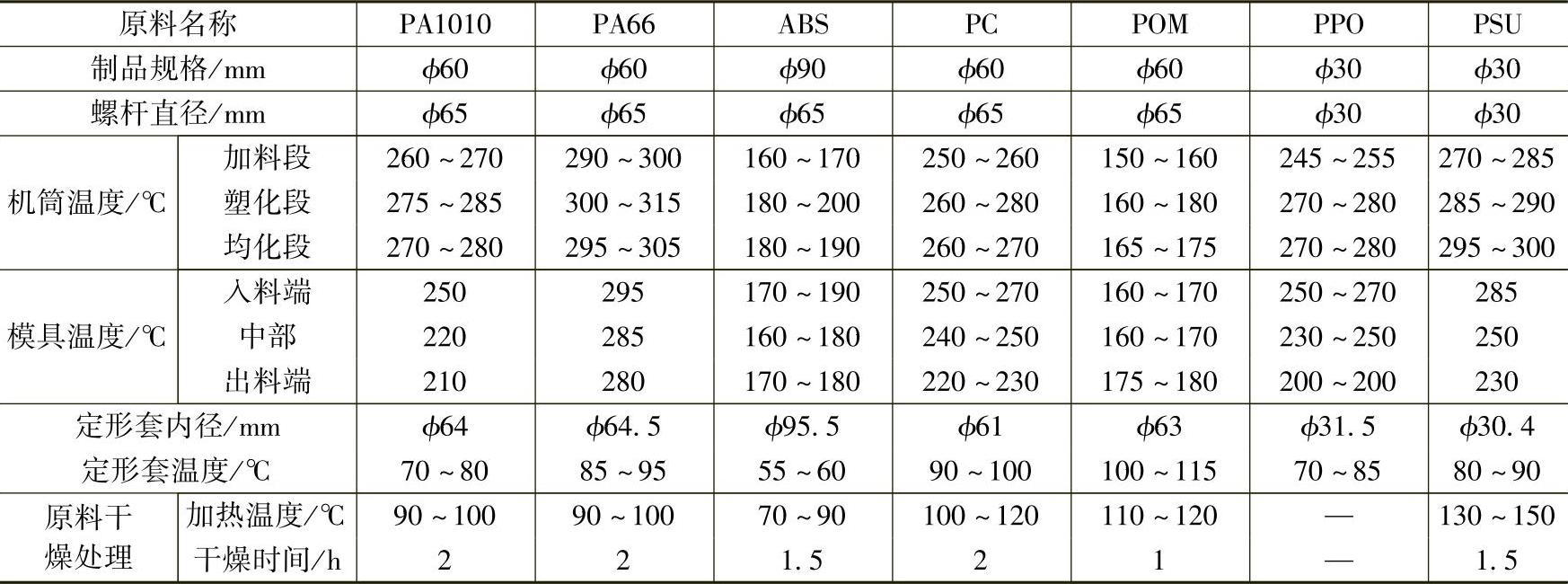

2)工艺条件。常用工程塑料挤塑棒材工艺条件见表12-8。

表12-8 常用工程塑料棒材挤出成型工艺条件

图12-16 冷却水槽中的定形板

1—口模 2—棒坯 3—定形板 4—定位套 5—连接螺栓

(3)工艺操作要点

1)原料干燥处理后允许含水量:聚酰胺为0.03%,ABS为0.03~0.05%、PC料为0.02%、POM为0.03%~0.10%、PSU为0.02%~0.04%。

2)注意模具与定形套间的隔热,推荐采用聚四氟乙烯垫圈。目前,最好的隔热垫板是由金属与聚四氟乙烯复合而成的。

3)采用如图12-14所示的模具成型的棒坯,可不用定形套冷却定形。可在冷却水槽内加几块厚度为5mm黄铜定形板(结构见图12-16)。定形板的孔径由大到小依次排列,但最后一块定形板孔径比制品外径还要大些,具体尺寸应根据成型制品材料的收缩率确定;板孔还需有一些锥度(进端大、出端小),进料端孔径要倒1~2mm圆弧角。

4)工艺温度控制。成型制品的熔料温度,一般控制在比树脂的熔融温度高20~30℃。温度过度时制品易产生气泡;温度过低时制品强度差。

5)模具温度要比原料塑化温度低15℃左右。温度过低,制品表面粗糙。

6)制品冷却成型后要进行消除内应力处理。聚酰胺(尼龙)制品应在100℃沸水中,逐渐升温后处理3h左右;聚碳酸酯制品要在热风(130~140℃)烘箱处理2h左右;聚砜制品在热风(150~160℃)烘箱处理2h左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。