塑料打包带可用聚丙烯、高密度聚乙烯和聚氯乙烯树脂成型。由于聚丙烯打包带具有拉力大、耐腐蚀、耐高温、防潮湿、质量轻和容易成型加工等特点,所以在多种塑料打包带中,聚丙烯打包带的应用量最大。目前,聚丙烯打包带已广泛用于医药、棉纺、建材、电器等各种工业产品的包装箱及包类的外打包。取代了过去的铁板和纸制打包带,是物品包装用主要材料之一。

塑料打包带分手工用和机用两种。手工用打包是用人工打包,采用手工打包机,用金属卡扣锁紧;机用打包是在自动输送流水作业线上,采用机械自动打包、热压,使打包带黏合。

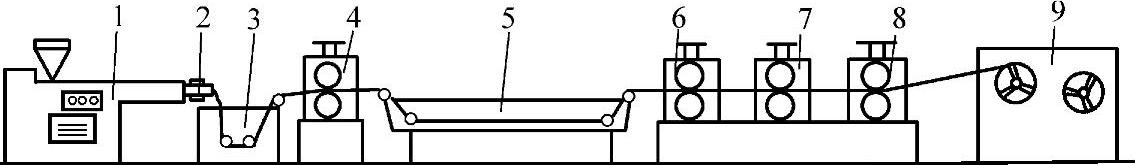

聚丙烯打包带的挤出成型生产工艺比较简单。生产时只要把聚丙烯树脂和需要的辅助料,按配方要求分别计量,混合均匀后加入到挤出机中塑化熔融,然后从成型模具唇口挤出有一定厚度和宽度的带状熔体,在水中冷却定形,再经预热拉伸,表面压纹后即成聚丙烯打包带。其生产工艺流程如图12-6所示。

图12-6 聚丙烯打包带挤出成型生产工艺流程示意

1—单螺杆挤出机 2—成型模具 3—冷却降温水箱 4—牵伸辊组 5—热拉伸水箱 6—第二牵伸辊组 7—压花辊 8—第三牵伸辊组 9—卷取

(1)设备条件

1)挤出机。挤出机为单螺杆挤塑聚丙烯树脂专用挤出机。要求螺杆的长径比L/D≥20∶1,为了提高原料的塑化质量和产量,最好用加料段有纵向沟槽型结构的机筒,螺杆的均化段处带有屏障型混炼头。螺杆直径比较小,这主要是受后面拉伸、冷却定形等工艺条件的限制。

2)成型模具。打包带的成型模具结构是一种与螺杆成90°角安装的扁形狭缝,熔料流道为鱼尾形,有一个鱼尾式分流体,使熔料在模具体内中间部位阻力大些,向两端延展阻力逐渐小些,使挤出唇口的熔料流压力接近一致。模具内的熔料流道空腔内壁应光滑、无滞阻料现象,成型带体的模唇口间隙均匀,表面粗糙度值Ra应不大于0.3μm。

3)冷却水箱。冷却水箱由钢板焊接成型,箱内有冷却循环水和导辊。其作用是把从模具口挤出的带形熔体冷却定形。箱内冷却水液面距模具唇口15~200mm,生产时按带体降温定形效果来调整该距离。冷却水温控制在(35±5)℃范围内。水温偏低时,带体结晶定形快,但过快时制品易出现横纹;水温偏高时,带体结晶定形慢,但会影响二次拉伸质量。

4)牵伸辊组。牵伸辊组是由一根钢辊(在下面)和一根表面涂有橡胶层的钢辊组成。前、后牵伸辊组的转速差使带体得到拉伸。拉伸是在热水槽中进行的,水槽长为2m,水温为100℃,拉伸倍数为6~9倍,带经拉伸后提高了打包带的纵向强度,因此打包带在应用时可减少其伸长率。

5)压花纹装置。压花纹装置由上下两个表面有花纹的钢辊组成。拉伸后的打包带经过花纹辊压花纹后,打包带两平面上的花纹在应用时可增加两带平面接触的摩擦力,使带的横向强度得到提高,外表面也更加美观。

另外,按生产工作的需要,还可配备高速混合机、真空上料机、电晕处理装置、印刷装置和打包带热水退火等设备。

(2)原料选择 PP打包带挤出成型主要用料是聚丙烯树脂(要求树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3),另外,按应用条件的需要,可加入一定比例的抗氧剂、偶联剂和轻质碳酸钙等辅助料。

1)参考配方例一(质量份):聚丙烯100份,聚丙烯母料30份。

2)参考配方例二(质量份):聚丙烯100份,主抗氧剂(KY-7910)0.1份,硫代二丙酸二月桂酯(DLTP)0.15份,碳酸钙5份,色粉料适量。

PP打包带挤出成型专用原料有:抚顺石油化工公司产D50S树脂,中国石油盘锦乙烯有限责任公司产F301、F401等树脂。

(3)工艺温度

1)塑化原料机筒各段温度(从加料段至均化段)为120~150℃、160~180℃、190~220℃。

2)成型模具温度为200~220℃。

3)冷却定形水温度为30~40℃。

4)带坯预热水温度应大于100℃。

(4)工艺操作要点

1)聚丙烯打包带挤出成型如果采用本体法聚丙烯粉料时,原料中必须加入0.5%左右的抗氧剂和根据用途需要加入一些其他辅助料。

2)辅助料中的聚丙烯母料是以无规聚丙烯为载体,加入一定比例的碳酸钙和其他一些辅助料制成。

3)挤出机的料斗和机筒进料口部位的温度不应过高,要采用循环冷却水降温,以防止料斗内原料架桥,影响进料的连续性。

4)为保证加料段原料顺利地推进,此处的机筒内圆表面应开有纵向沟槽。

5)检查从成型模具口挤出的带状熔料塑化均匀,符合成型带要求后,此时可开辅机。把带坯引入冷却水槽和拉伸牵引辊,直至压花纹和卷取。这时再根据制品的质量情况对工艺温度、牵引速度及带的厚度和宽度进行调整。

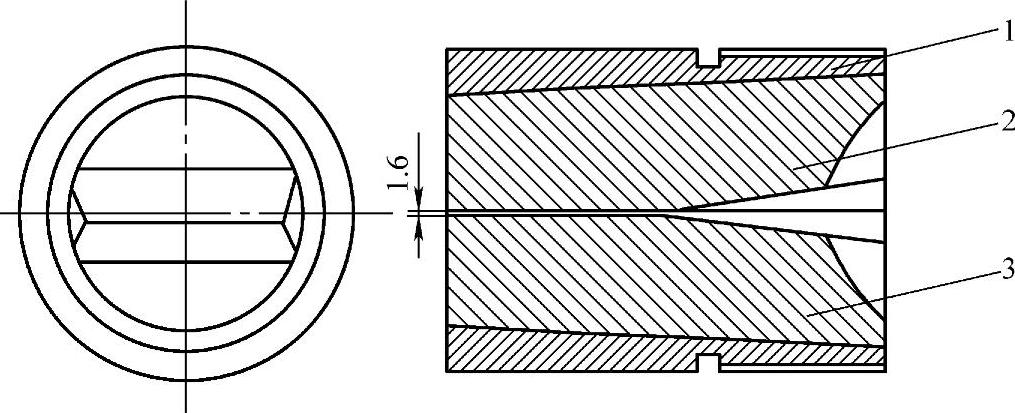

6)打包带成型模具的结构也可选用图12-7所示的结构。

图12-7 打包带成型用模具结构

1—外套 2—上模唇 3—下模唇

7)生产中要经常注意带坯冷却定形用水温,牵引速度的变化和模具唇口距冷却水液面的距离尺寸的调节,这三项工艺条件对带成型质量的影响较大。(https://www.xing528.com)

8)成型模具的模唇宽度和间隙尺寸的确定,是由带坯的拉伸倍数和成品打包带的宽度和厚度尺寸决定。通常规律是模唇口宽是打包带成品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍左右。

9)快速和慢速牵伸辊组的转速都可单独进行调速,两组牵伸辊组的转速差即是带坯的牵伸倍数。

10)为了能提高印刷油墨的浸润性和附着牢度,拉伸后的打包带表面应进行电晕处理。

11)为了消除打包带拉伸和压花工序中产生的内应力,生产中成型的打包带还需在张紧状态下用沸水进行退火热处理,以保证成型制品质量的稳定。

12)聚丙烯打包带的质量应符合标准规定。具体要求如下:

①外观质量应色泽均匀,花纹整齐清晰,无明显污染、杂质,不应有开裂纹、损伤和穿孔等缺陷。

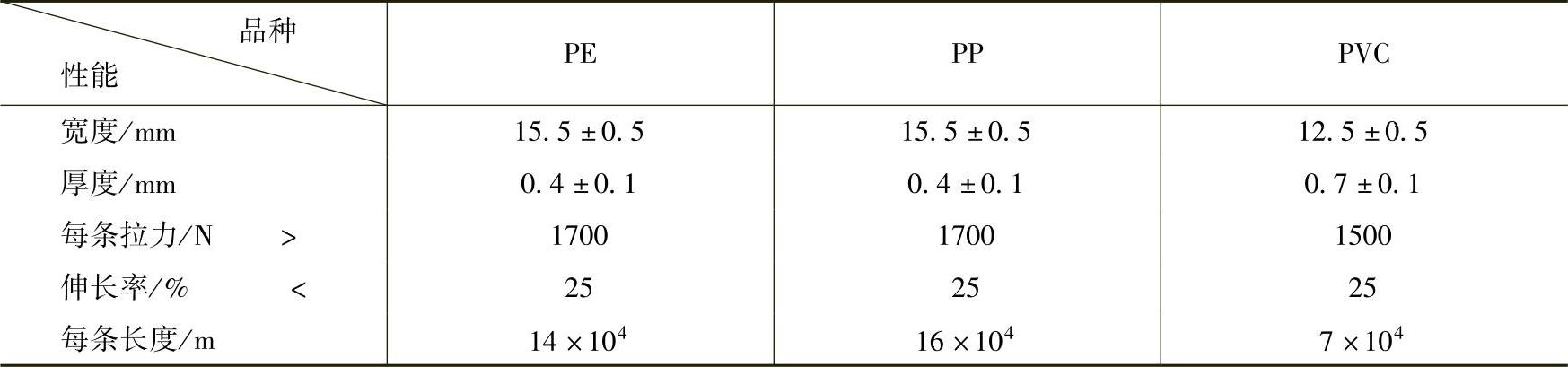

②打包带的规格和质量指标见表12-4。

表12-4 几种打包带的规格和质量指标

(5)质量问题分析

1)拉伸前的带坯宽度尺寸误差大。

①冷却水箱中的水温和液面高度波动。

②螺杆工作运转速度不稳定,使挤出成型模具的熔料量不稳定。螺杆转速不平稳可能是传动带工作打滑造成的。

③过滤网处杂质过多,堵塞熔料挤出量不均匀。

2)拉伸后打包带宽度尺寸误差大。

①拉伸水箱内的水温波动大。

②前、后拉伸牵引辊筒的转速不稳定或有一组牵引辊的转速不稳定。

③牵引拉伸辊对带的压力不足,造成带在辊面上出现打滑现象。

3)成品打包带有裂纹。

①过滤网破裂或过滤网目数偏小。

②成型模具内有分解料焦粒。

③传动辊筒工作面不清洁或不光滑平整。

4)成品打包带弯曲度大。

①生产线上各工作传动轴筒安装位置不正确,辊简间中心线不平行或不水平。

②牵引拉伸辊对带的压力不均衡(指一组牵引拉伸辊中的上辊对下辊的横向压力不均匀)。

③带在辅机中运行不走直线,运行方向左右摆动。

5)打包带成品花纹不清晰。

①压花辊面有异物或粘有残料。

②上、下花纹辊对带的横向(幅宽)压力不均匀。

③上、下花纹辊压纹工作时,其中心线不在一个垂直面上。

④带体温度在压纹处不一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。