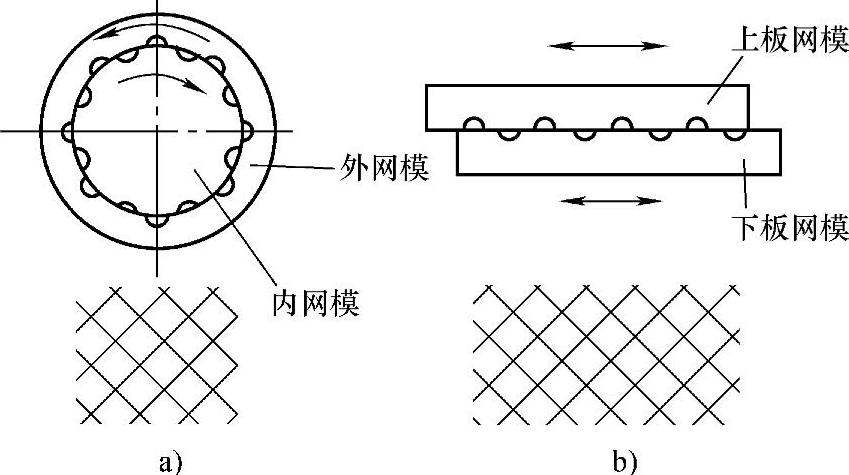

塑料丝网的挤出成型与塑料丝挤出成型的不同之处,主要是前者依靠其成型模具的特殊结构。丝网的成型方法是:当挤出机机筒内塑化好的熔融料被转动的螺杆推入成型模具后,由于在模具内的一对能够相对旋转运动的内外模的模面上,分别开有数量和截面形状完全相同的沟槽(沟槽的间距相等,截面形状可以是半圆形、三角形或梯形等),则熔料被分成多个熔料流丝;当旋转的内外模转至两模熔料流道汇合处时,两根丝黏合到一起,即形成一个网结,分开时即成为网丝;内外模连续不断地旋转,则形成圆形网筒。如图12-1a所示即是圆筒网模成型丝网的原理。另外,还有一种成型模具的两半模为平板形结构,如图12-1b所示,这种结构模具同样也是依靠开有沟槽的上、下槽板的平行左右移动来形成丝网,不过这种网是平网。用第一种模具成型的筒状丝网,剖开后也是平网。

这种塑料网无毒、体轻、省料,强度又较好,可以做成各种颜色,成型较容易,而且价格也很便宜。所以广泛用在各种食品、玩具、瓶酒和机械零件等的包装,也可用作购物提袋,用于养鱼、养蚕等。

(1)原料选择 丝网挤出成型用原料主要是低密度聚乙烯树脂。如中国石化上海石油化工股份有限公司生产的D025(MFR=0.25g/10min)、Z045(MFR=0.45g/10min)和Q200(MFR=2.0g/10min)树脂;也可用LDPE、HDPE树脂混合(各占50%)型原料;引进设备工艺要求使用高密度聚乙烯树脂,如中国石油大庆石油化工总厂产5000S(MFR=0.9g/10min)树脂,中国石化齐鲁股份有限公司生产的DEMA6158(MFR=0.7~1.1g/10min)树脂。

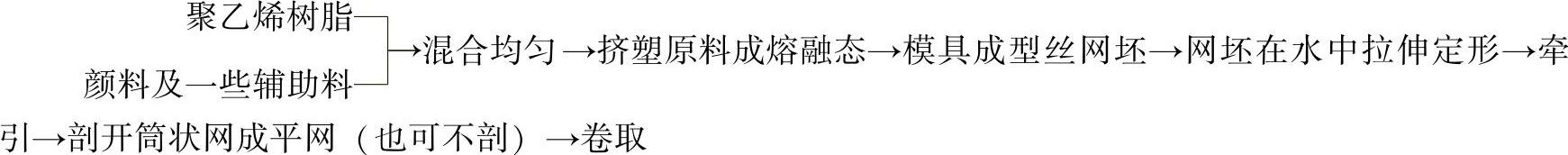

(2)挤出成型丝网生产工艺顺序

如果丝网需要拉伸,则在牵引工序后还需要加牵伸热水槽,经定形热处理后再剖开、卷取。

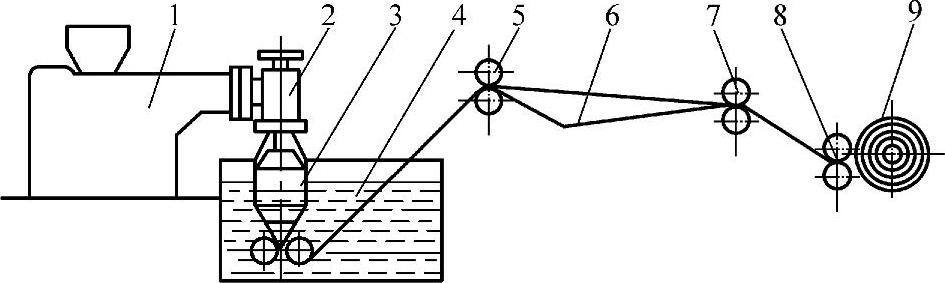

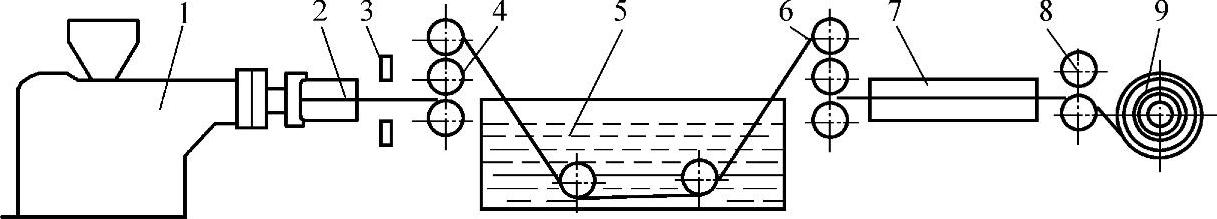

塑料圆丝网挤出成型生产用设备如图12-2所示。塑料平网挤出成型生产用设备如图12-3所示。

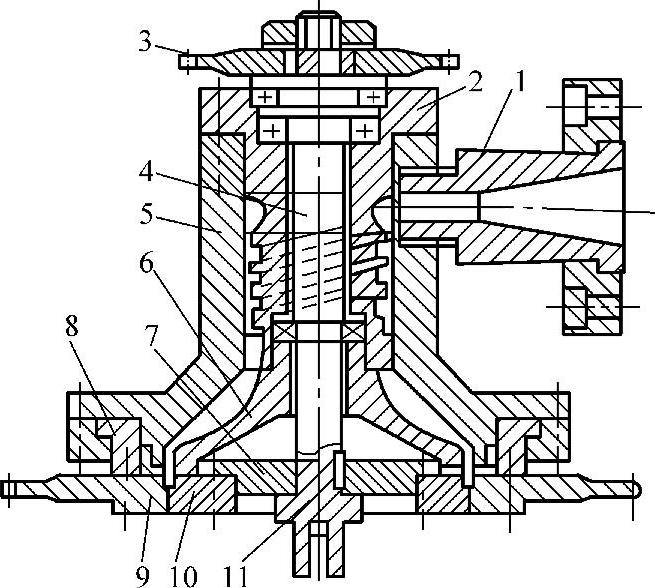

图12-1 塑料丝网的成型原理

a)圆筒网模 b)平板网模

图12-2 塑料圆丝网挤出成型生产用设备

1—挤出机 2—成型模具 3—拉伸筒 4—水槽 5、7—牵引辊 6—剖幅展开装置 8—导辊 9—卷取装置

图12-3 塑料平网挤出成型生产用设备

1—挤出机 2—成型模具 3—冷风降温装置 4,6,8—牵引辊 5—水槽 7—烘箱 9—卷取装置

(3)设备条件

1)挤出机。可选用挤塑聚乙烯树脂用通用型单螺杆挤出机,长径比L/D≥20∶1。

2)成型模具。成型圆筒状丝网用模具结构如图12-4所示。成型平网用模具结构如图12-5所示。

图12-4 圆丝网成型模具结构

1—连接颈 2—模芯 3—链轮 4—转轴 5—模体 6—内芯 7—内口模传动板 8—外口模转动圈 9—外口模 10—内口模 11—接头

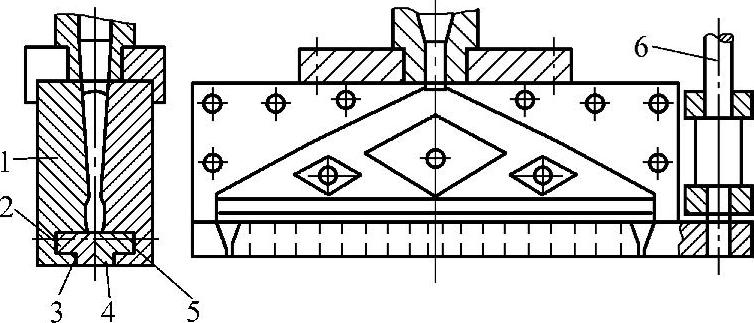

图12-5 平网丝成型模具结构

1—上模板 2—滑条 3—上口模 4—下口模 5—下模板 6—转动偏心轴

圆筒状丝网成型用模具工作时,由内口模10和外口模9相互逆转成型网丝,然后在出料口处重合成丝网坯。内口模通过转轴4和链轮3带动旋转;外口模与链轮成一体与外口模转动圈8固定在一起,在滑槽内转动;模芯2的外圆上有锥形螺旋槽,它能够使进入模具内的熔料均匀扩散。

平网成型模具中的上、下模板内是衣架式熔料流道,上、下口模由偏心轮轴带动,能在齿条上左右移动,完成平网丝的成型及粘接成型工作。

模具结构与工作要求如下。

①模具中各组成零件用高温下变形小的合金钢制造;工作面应耐腐蚀、耐磨,还要有足够的强度和硬度。(https://www.xing528.com)

②模具体内的熔料流道空腔应光滑无滞料现象,模唇工作面和凹槽面粗糙度值Ra应不大于0.2μm,模唇面应进行淬火处理,表面硬度HRC=50~55。

③组成模具的各零件装配后应严密配合,不允许有渗漏料现象。

④内、外模唇部位的相对应面上各开有一定数目(可以是23、46、72或144个)的凹槽,各凹槽的截面形状、尺寸以及凹槽间的距离必须形状相同,尺寸一致,均匀相等,误差不能超过0.1mm。

⑤内、外模唇间采用精密的滑动配合,配合间隙在0.02mm左右。间隙过小,相互转动时易研住,不能连续工作;间隙过大,容易出现网线连片现象,影响制品质量。

3)辅机。塑料网挤出成型用辅机与单丝和扁带生产用辅机组成基本相似,也有制品用冷却水槽、拉伸加热装置和制品的卷取装置。塑料网生产与塑料单丝和扁带生产用辅机的不同之处是:当采用圆网成型模具时,在距成型模具60~120mm范围内,有一个与模具通过丝杠连接的拉伸筒(见图12-2)。这个拉伸筒的作用是把从模具挤出的丝网坯进行拉伸和冷却定形。如果想得到与模具不同的距离尺寸,可通过连接丝杠进行调节;如果想生产不同直径的丝网,得到不同大小的幅宽网制品,可更换相应规格的拉伸筒。

如果采用平丝网成型模具(见图12-5)生产,辅机中应有类似三辊压光结构形式的牵引辊,从模具中挤出的丝网坯要先经过风冷降温,然后进入牵伸辊。

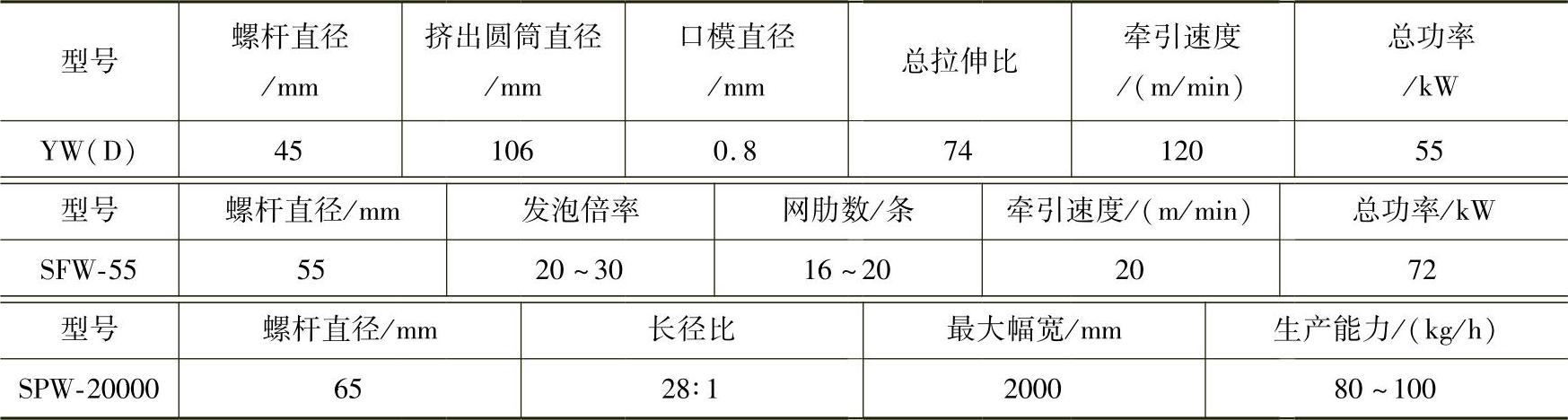

塑料丝网挤出成型用辅机技术参数见表12-1。此辅机由山东塑料橡胶机械总厂生产。

表12-1 塑料丝网生产用辅机技术参数

(4)成型工艺

1)塑料丝网挤出成型工艺条件。用国产HDPE 5000S型树脂时,挤出机机筒各段工艺温度控制是:加料段140~170℃,塑化段180~200℃,均化段200~210℃。

2)用国产HDPE与LDPE树脂混合料(各占50%)时,机筒各段工艺温度是:加料段120~160℃,塑化段170~190℃,均化段200~220℃。

3)成型模具温度230~250℃。

4)冷却水槽中水温度为40℃左右。要求拉伸筒直径控制在口模直径的1~3倍。

5)如果丝网需要拉伸,拉伸热水槽中水温为100℃左右,丝网拉伸倍数控制在4~6倍范围内。

(5)工艺操作要点

1)当模具旋转速度与牵引丝网速度相等时,内、外模同时旋转,则丝网成菱形网;内模或外模单独旋转,则丝网成方形网。

2)当牵引速度大于模具旋转速度时,内、外模同时旋转,则丝网成斜菱形;若内模或外模单独旋转,则丝网成斜格网。

3)螺杆转速在一定范围内提高,其他条件不变,则网丝变粗、网结增大。

4)模具旋转速度变慢,其他条件不变,则网结增大、网丝变粗、网丝夹角变小。

5)牵引丝网速度变快,则网丝变细、网格形状改变。

6)模唇上凹槽断面形状改变,则网丝的断面形状也随着改变(丝的截面形状与凹槽截面形状相同),凹槽数量的多少决定网格的大小,凹槽多时网格变小,反之网格变大。

7)拉伸筒直径大于模口直径时,则网格的径向网结间距增大。

8)不同的丝网拉伸倍数会影响网格的大小和网丝的粗细。

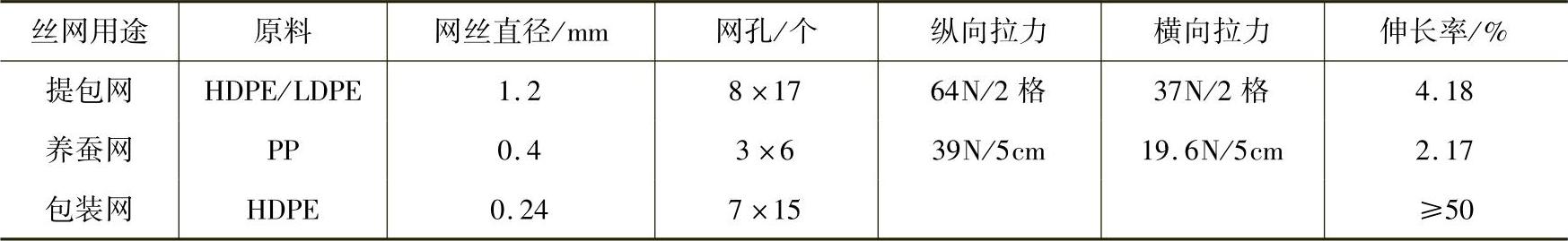

(6)质量要求 塑料丝网的质量要求应符合标准QB/T 1434—1992的规定。丝网的标准及性能见表12-2。

表12-2 丝网的标准及性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。