(1)聚氯乙烯板(片)挤出成型工艺 聚氯乙烯板(片)挤出成型工艺和聚氯乙烯管挤出成型生产工艺程序相同,原料的配混、造粒工艺条件参照聚氯乙烯管的配混、造粒工艺条件。

(2)聚乙烯、聚丙烯及ABS、PC料,只要质量符合工艺要求,可直接投入到挤出机内生产。

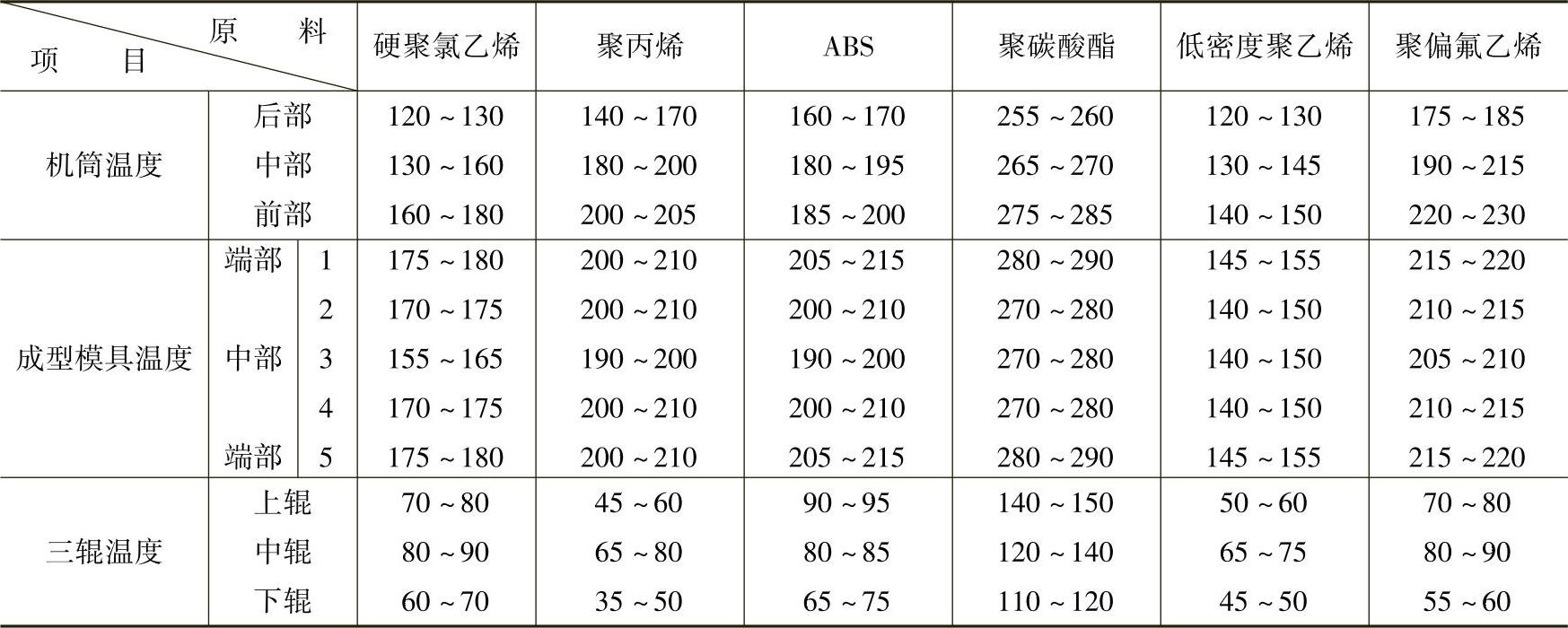

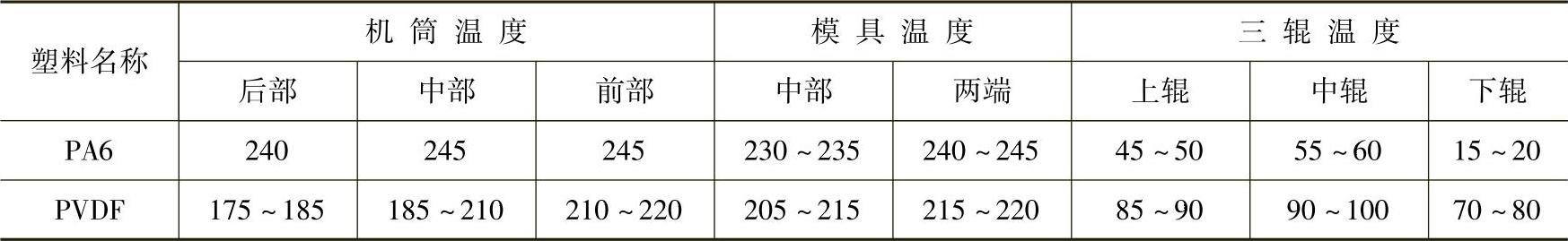

不同原料挤出成型板(片)的工艺温度参考数据见表11-4和表11-5。

表11-4 几种塑料板(片)材的成型温度 (单位:℃)

注:三辊温度是指采用图11-2a所示方式入片时的温度。

表11-5 聚酰胺(PA6)、聚偏氟乙烯(PVDF)片材挤出成型温度 (单位:℃)

(3)塑料板(片)挤出成型工艺操作要点

1)ABS和PA6、PA66及PA1010塑料挤出成型板(片)材,投产前原料必须进行干燥除湿处理,使原料含水量应小于0.1%,以保证产品质量。

2)如果采用排气型挤出机挤出成型ABS、PA板(片),原料不需进行干燥处理即可投入生产。

3)挤出成型板(片)时,机筒前应加多孔板和过滤网,过滤网目数应视挤出原料的不同,选取80~100目过滤网。

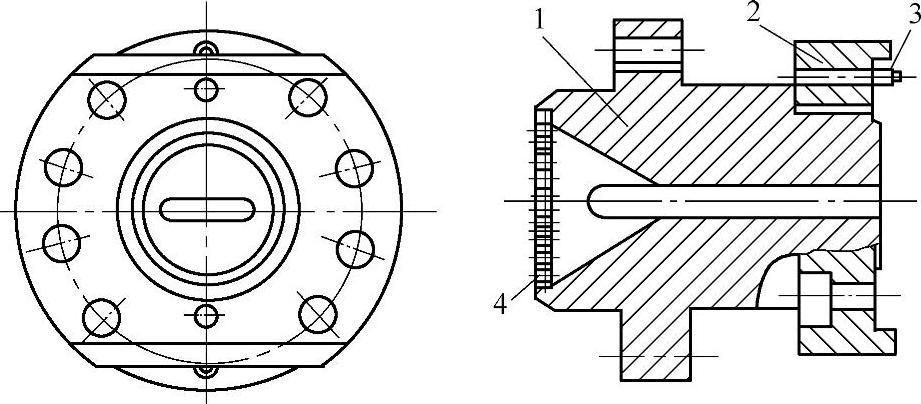

图11-3 连接颈

1—连接颈体 2—法兰 3—定位销 4—多孔板

4)由于挤出板(片)成型多采用T形模具结构,机筒与成型模具的过渡连接采用图11-3所示的结构式连接颈。这种连接颈的内孔进料端呈圆锥形,出料端由圆锥形逐渐过渡变成矩形;两端用法兰与机筒和成型模具体连接,从机筒经过分流板、过滤网的熔料经过这里由圆锥形压缩成厚片状进入成型模具腔内。(https://www.xing528.com)

5)成型模具的最大口宽应比板(片)幅度大10~20mm,这样可把冷却定形的制品两端厚度超差及不整齐的端边切除,保证制品的幅宽尺寸。

6)成型模具中的模唇间隙调整尺寸应与制品厚度匹配,正常情况下应略小于制品厚度尺寸(从制品挤出模唇后略有些膨胀方面考虑);当生产前把模具唇口间隙调均匀后,制品板(片)厚度误差可由三辊压光机的速度变化来调整。如果挤出唇口的熔态料流速或流量不一致,还可通过调整模具体内阻流条与模腔壁间的间隙来控制。

7)成型模具温度控制应是中间部位略低于两端部位,注意温度过渡的合理布置,温度波动不应超过5℃,否则对板(片)的厚度误差影响较大。

8)PE、PP和PVC板(片)挤出成型中的模具温度,一般是略高于塑化原料的机筒温度,通常高出5~10℃。如果温度过高,PVC熔料易在模具中分解;如果温度偏低,则制品无光泽、易裂、强度下降。

9)三辊压光机辊面距模唇出口距离应控制在50~100mm内。距离过大,从模具唇口挤出的熔融料易下垂,出现皱褶;制品光泽及光洁程度也会受到影响。

10)三根辊筒间的辊面距离,可等于或略大于制品厚度,这主要是考虑到制品冷却收缩的影响;同时,也应注意幅宽方向的辊面间距要相等,这个间隙误差既能影响制品厚度误差,又影响制品的运行方向,导致制品跑偏;生产时,进料的两辊间应有些存料,这有利于板坯厚度尺寸偏差的调整。

11)三根压光辊的辊面温度控制,要按进料入辊的位置不同,适当调整(进料辊温度要略高于出料辊温度)。

12)三辊压光机中的辊筒线速度可调,生产时,控制辊的线速度等于或略大于板坯从模具唇口挤出的速度。但最大速度差不应超过20%。

13)正常生产中,若出现板(片)坯脱辊,说明三辊温度过高,应适当降温,以熔态未定形板(片)坯与三辊辊面能完全贴紧时的温度为适宜;辊面温度过低,板(片)坯表面急速降温硬化,也无法使板坯紧贴辊面,这会使制品表面无光泽,透明度下降。生产实践中的一般规律是:生产PVC、ABS板(片)时,辊的温度不宜大于100℃;对于PE、PP板(片)成型,辊的温度应高于100℃。

14)冷却定形板(片)的牵引速度控制,应以冷却定形板(片)运行时有一定的张力为准。如果牵引速度略慢于三辊压光机输送制品的速度,则板(片)由于没有张力控制会产生变形;如果牵引速度相比于三辊压光机输送制品的速度过快,则板(片)制品受拉伸张力也会过大,会使制品产生内应力。

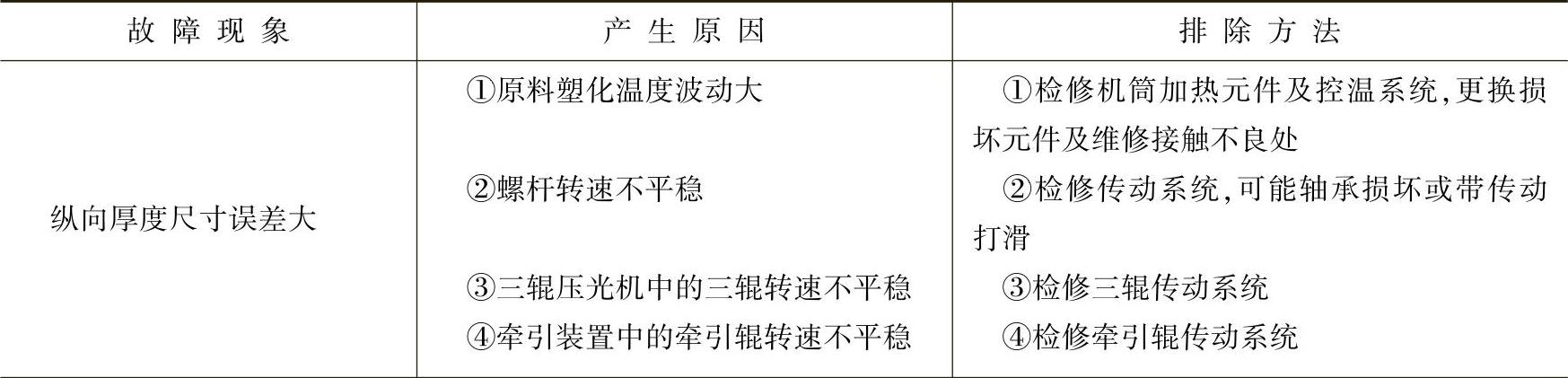

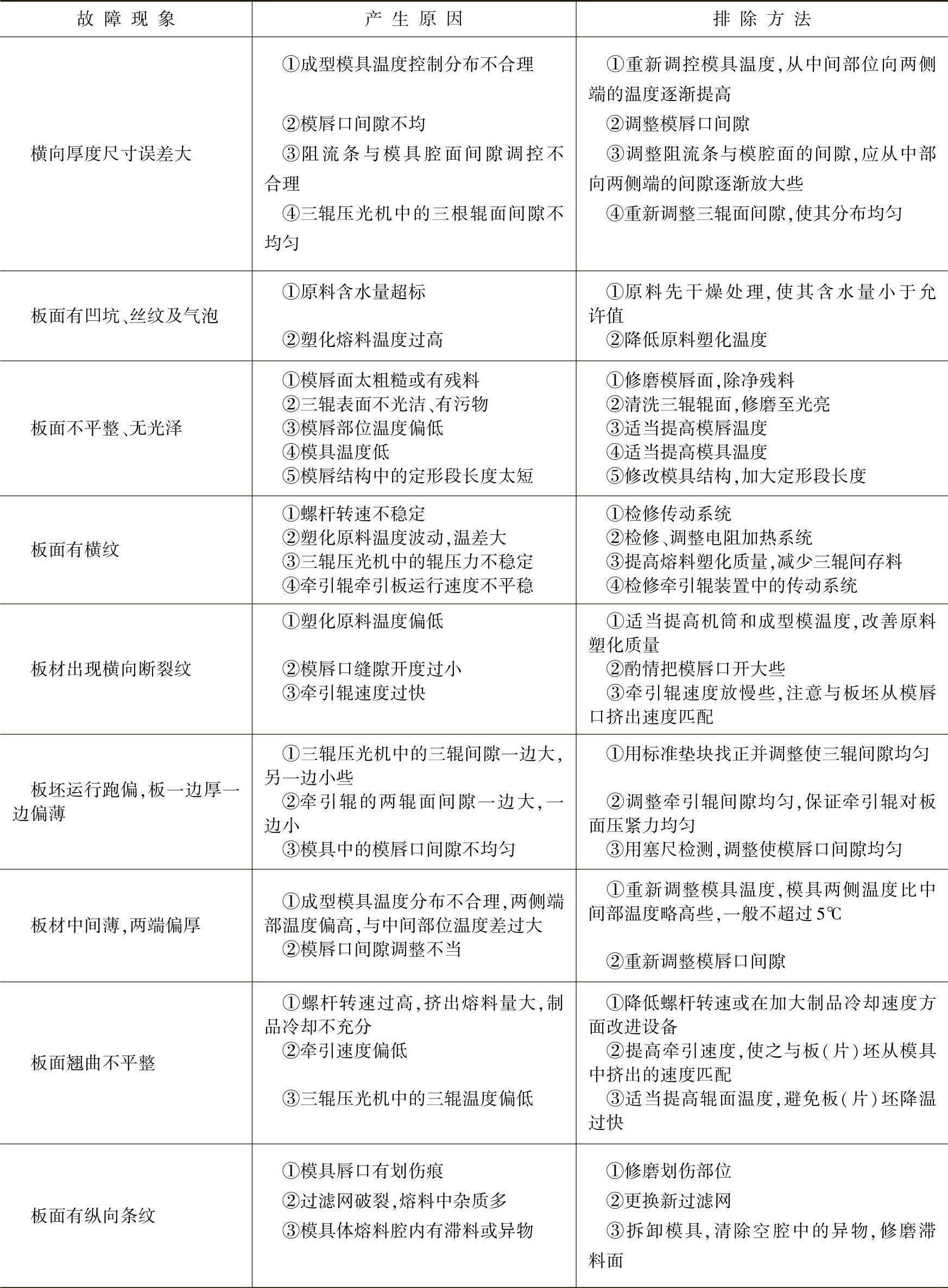

15)塑料板(片)挤出成型生产时常见质量故障、原因及排除方法见表11-6。

表11-6 塑料板(片)挤出成型质量故障诊断及排除方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。