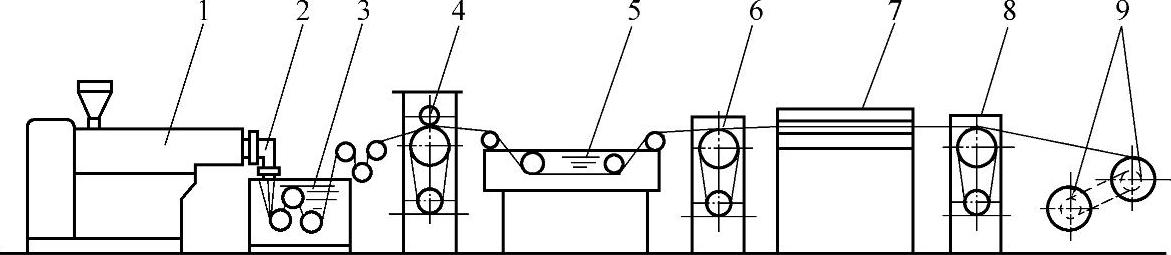

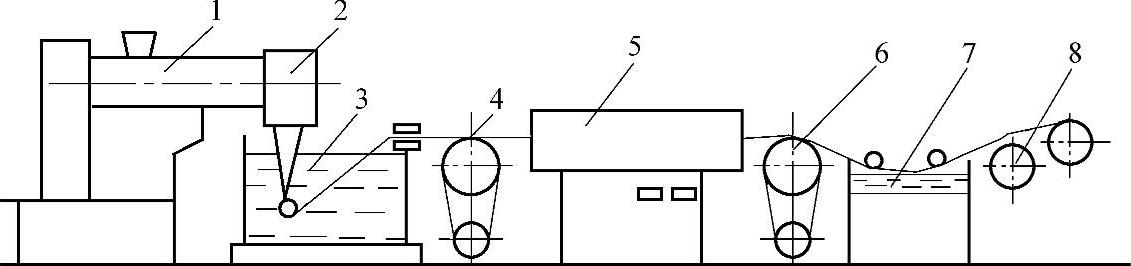

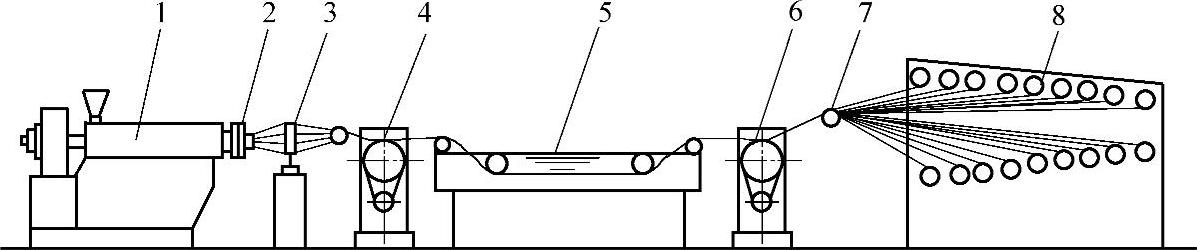

塑料丝的挤出成型,分湿法和干法生产单丝工艺流程,不同生产工艺用设备生产线如图9-1~图9-3所示。主要设备有:单螺杆挤出机、成型模具、分丝板、热水槽、牵伸辊、热烘道和卷取装置。

图9-1 聚乙烯单丝挤出成型生产线(湿法)

1—挤出机 2—成型模具 3—水槽 4—牵伸装置 5—热水槽 6—第二牵伸装置 7—烘箱 8—牵引机 9—收卷装置

图9-2 聚丙烯单丝挤出成型生产线(干法)

1—挤出机 2—成型模具 3—水槽 4—牵伸装置 5—烘箱 6—第二牵伸装置 7—热水槽 8—收卷装置

图9-3 聚氯乙烯单丝挤出成型生产线(湿法)

1—挤出机 2—成型模具 3—分丝板 4—牵伸装置 5—热水槽 6—第二牵伸装置 7—分丝导辊 8—收卷装置

(1)挤出机 塑料单丝挤出成型一般都用单螺杆挤出机。螺杆的结构:聚氯乙烯单丝挤出成型用渐变型螺杆,长径比为(20~25)∶1;聚丙烯和聚酰胺(尼龙)单丝挤出成型用突变型螺杆,长径比为(25~30)∶1;聚乙烯和聚丙烯原料用螺杆的压缩段为(3~5)D,聚酰胺(尼龙)原料用螺杆的压缩段为(1~2)D,D为螺杆直径。

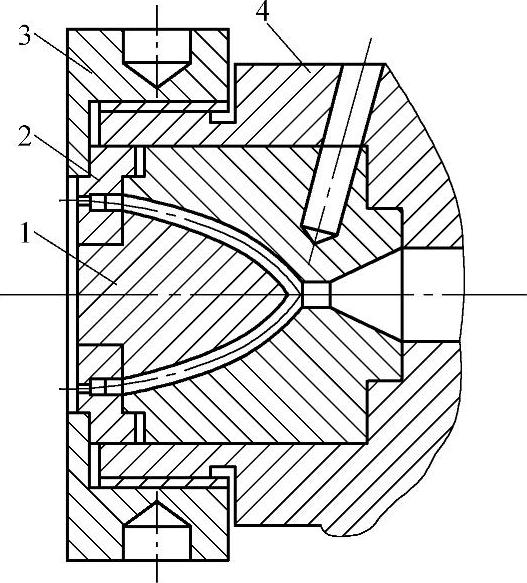

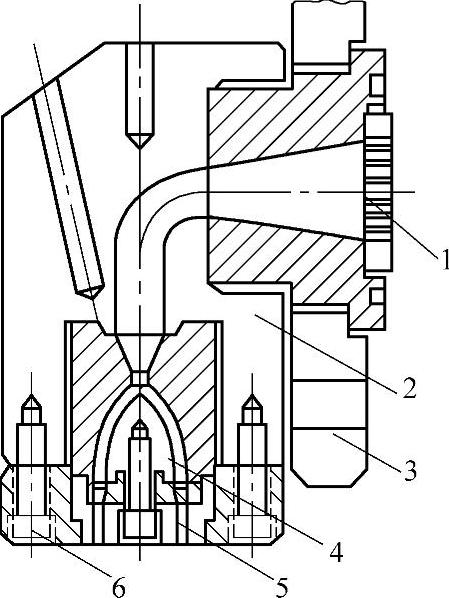

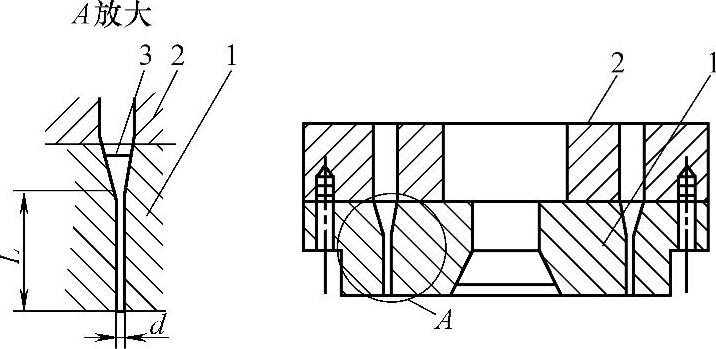

(2)成型模具 单丝挤出成型用模具结构,有水平式(见图9-4)和垂直式(见图9-5),一般用过滤网目数为40/80/40三层。入料口的收缩角在30°左右;分流锥扩张角在30°~60°。模具中喷丝板是关键零件(结构如图9-6所示)。喷丝板的加工精度对挤出成型单丝质量有较大影响:要求喷丝板用耐热变形小的合金工具钢制造;成型单丝孔内径表面要光滑、无划伤、无毛刺、无滞料现象,而且长时间工作表面应耐磨不变形。丝板孔加工时,要注意喷丝板孔径与单丝制品直径的关系(见表9-1)。丝孔的数量一般在12~60个范围。孔数过多,分丝机构庞大。喷丝孔的长径比L/D为(4~10)∶1。丝孔要求直径尺寸一致,各孔中心距相等,平直部分长度相等;熔料引入导角应无滞料平台。

图9-4 水平挤出成型单丝模具结构

1—分流锥 2—喷丝板 3—锁紧螺母 4—模具

图9-5 垂直挤出成型单丝模具结构

1—多孔板 2—模具 3—锁紧法兰 4—分流锥 5—喷丝板 6—紧固螺钉

单丝挤出成型生产中出现故障与模具有关的现象,主要是丝容易断头。产生原因:一是模具控制温度不稳定,温度过高或过低,在丝被拉伸倍数固定时,都容易出现断丝现象;另一点是喷丝板的设计不合理,应修改喷丝板结构。

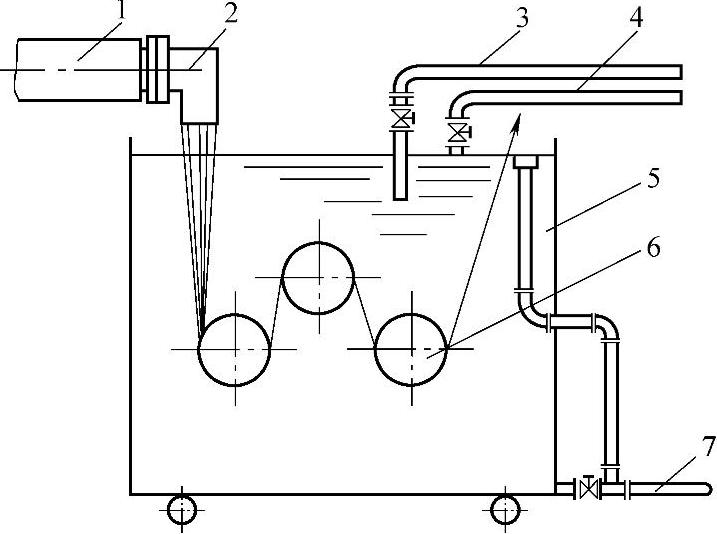

(3)冷却水槽 冷却水槽的作用是把从模具中挤出的已经成型的丝状熔料冷却定形。冷却水槽的结构很简单,如图9-7所示,长约1~2m、高约1m,水槽内冷却水温度控制在20~30℃范围,液面距喷丝板高度在30~50mm范围内。

(4)牵引拉伸装置 单丝成型后拉伸的目的是使其分子重新排列成与长度方向一致的有序结构,以提高丝的工作强度。

图9-6 喷丝板结构(https://www.xing528.com)

1—喷丝模板 2—引入导板 3—孔径导角

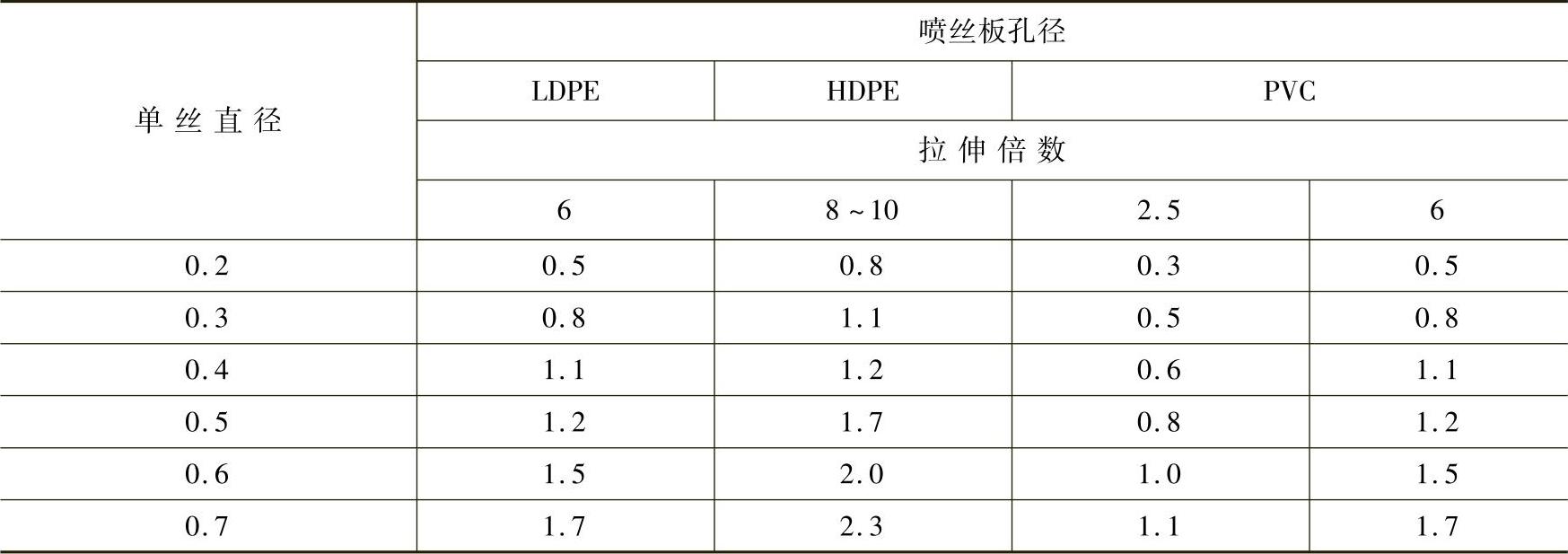

表9-1 单丝直径与喷丝板孔径关系 (单位:mm)

拉伸装置主要由拉伸辊和丝的加热装置组成,工作方法是依靠几组拉伸辊的转速差,把直径较粗的丝加热后拉成制品要求规格。

拉伸单丝时的加热方法,可用烘箱热风循环加热,也可用热水加热。通常,聚丙烯丝拉伸用150℃、热风循环加热。聚乙烯、聚酰胺(尼龙)和聚氯乙烯丝拉伸用100℃沸水加热拉伸成一定规格的制品。

(5)收卷装置 挤出成型的单丝卷取,可采用中心卷取方式,把成型的一组单丝合股卷在卷筒上成一大捆,也可把每根单丝分别卷成一捆。为了使卷取丝的张力恒定,卷取装置最好用力矩电动机驱动。

图9-7 冷却水槽结构

1—挤出机 2—成型模具 3—加热蒸汽管 4—冷水管 5—水槽 6—导辊 7—排水管

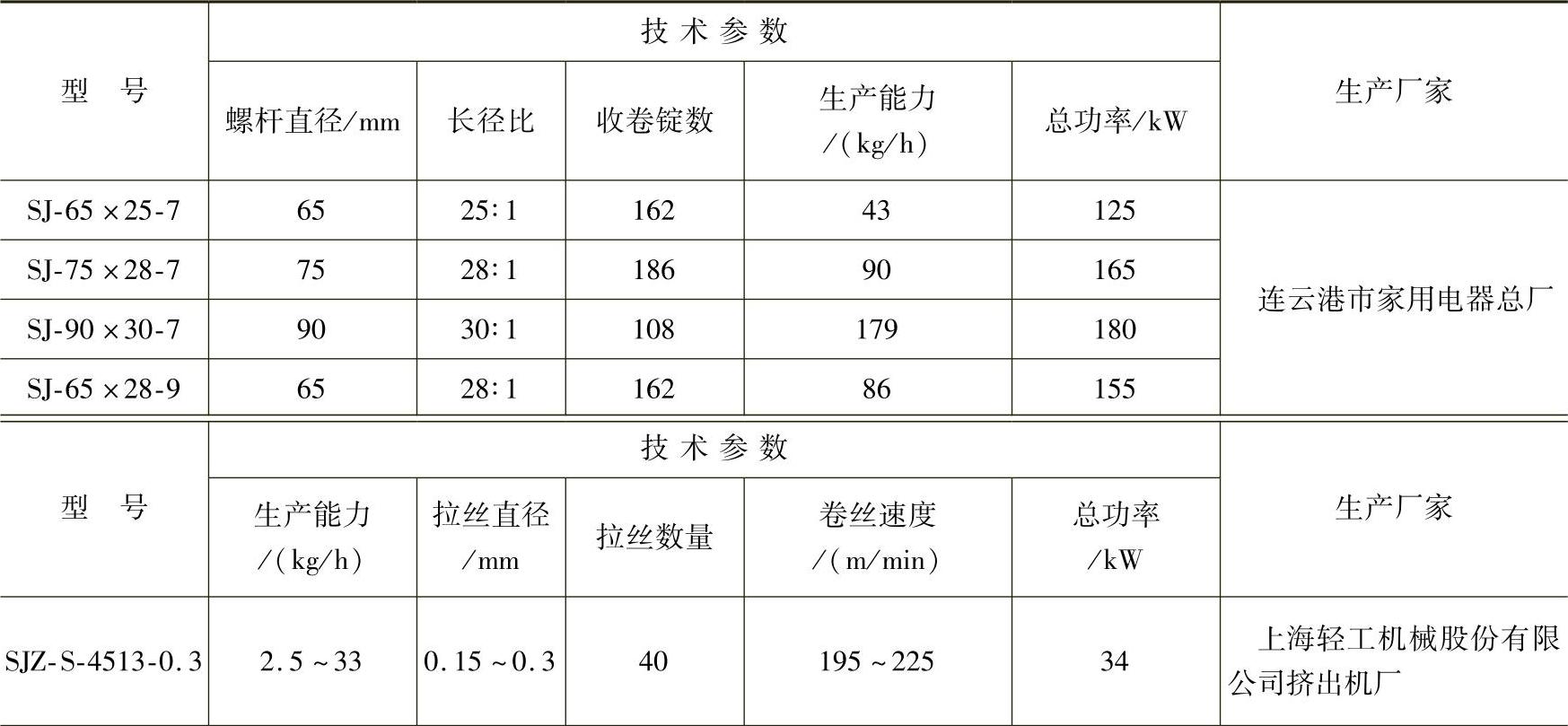

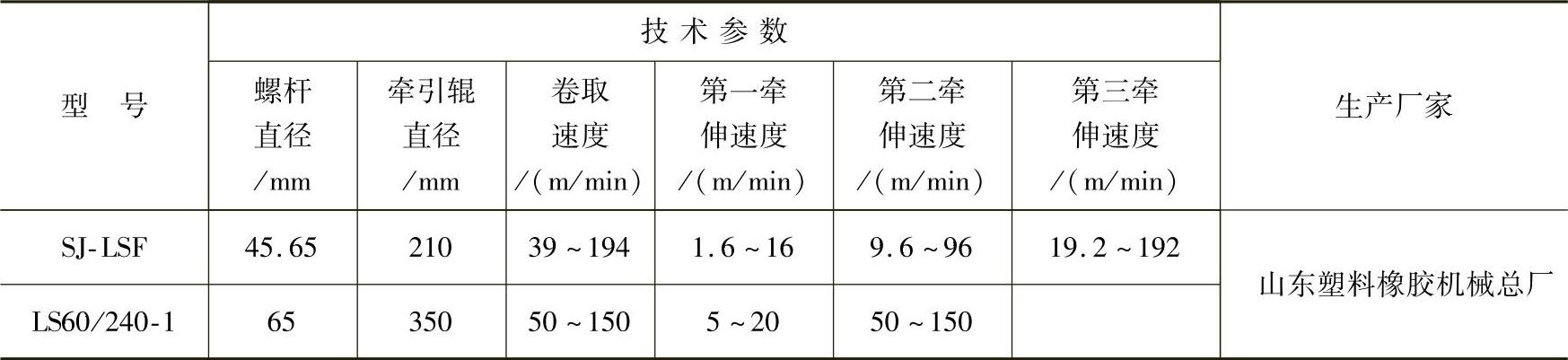

塑料单丝生产用辅机技术参数及生产厂家见表9-2。

表9-2 塑料单丝挤出成型辅机技术参数及生产厂

(续)

聚丙烯丝用烘箱热风循环加热,温度在150℃以上,能提高拉伸倍数,但设备较复杂、生产成本高。

目前,采用100℃沸水加热(湿法)拉丝的生产方式较多。这种生产工艺设备简单,丝坯加热均匀,生产操作也很方便。湿法牵伸生产设备有:几组牵伸辊、加热牵伸水槽和压丝杠,排气装置及排丝机等。

1)牵伸水槽。长度在2~3m之间,槽中水可用蒸汽加热,也可用电加热。蒸汽加热需要有专用锅炉,加热升温快,操作安全;电加热升温慢且不安全。

2)牵伸辊。牵伸辊有多组,每组牵伸辊又由几个牵伸辊组成。数量由牵伸次数确定。常见牵伸辊组有:二辊牵伸、三辊牵伸和七辊牵伸。两辊牵伸装置中的辊排列方式为上下排列,上辊表面镀铬,为主动辊;下辊安装与上辊成10°左右的倾斜角,目的是为便于排丝,为被动辊。两辊牵伸分初牵伸和第二次牵伸,为防止丝打滑,丝在两次牵伸中的被动辊上多绕几圈。这种牵伸丝生产方式操作较麻烦,丝的性能也不太稳定,但设备结构简单、操作安全。

三辊牵伸或七辊牵伸装置中,引入丝的第一主动辊上都设有橡胶辊压紧丝,这增加了丝与辊面的摩擦力,防止了丝拉伸时的打滑现象,则拉伸倍数准确、稳定,丝的性能也得到提高。

3)压丝杠。用不锈钢制作,它的作用是把进入水槽中的丝压住,使其浸没在水中。

4)热处理装置。干法生产时为电热烘箱,湿法生产时为热水槽。拉伸后的丝通过这个热处理装置,主要是为了消除拉伸丝产生的内应力,以减少成品收缩率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。