1)原料的配混、造粒工艺及用设备等条件见本书中4.4节内容。

2)用双螺杆挤出机挤出成型异型材工艺参数。

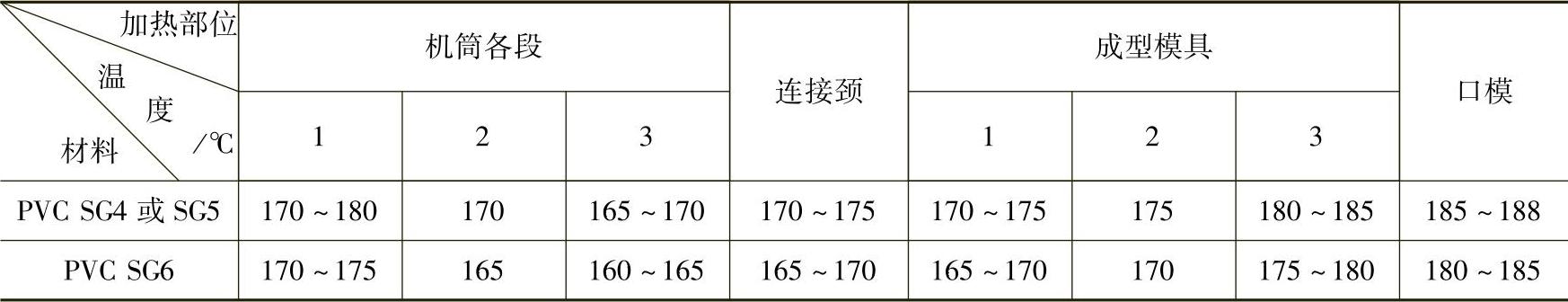

①工艺温度控制见表8-6。

表8-6 异型材挤出(双螺杆挤出机)成型工艺温度

如果采用单螺杆挤出机挤出成型异型材时,挤出机机筒和成型模具的温度控制应略高于双螺杆挤出机挤出成型异型材的温度控制;但单螺杆挤出机塑化原料的工艺温度是加料段温度低,随着向均化段过渡温度逐渐升高。

②真空定型时用真空度为-0.08~-0.06MPa之间。

③型坯冷却用冷却水温度应控制在15℃以下,以4~8℃应用较多。

④牵引速度和硬管材生产时的牵引速度相似,一般情况下也是牵引速度略快于型坯从模具口挤出速度,一般控制在1.05~1.10倍范围内。

3)异型材挤出成型工艺操作要求。(https://www.xing528.com)

原料配混降温后(配混工艺参见4.4节内容),用80目筛网过筛。如果用双螺杆挤出机挤出成型,可直接投入挤出机料斗内生产。如果用单螺杆挤出机挤出成型,原料要先经造粒工序后,才可投入生产。

挤出机的选择应用,通常是:异型材截面积较大,要求产量高,应采用双螺杆挤出机;异型材截面积小,应选用单螺杆挤出机。

挤出机的机筒加热温度控制,双螺杆挤出机是加料段温度高于中间段,均化段温度最低(指机筒中的三段温度控制);单螺杆挤出机的温度控制,是从机筒的加料段开始,温度逐渐升高。注意:机筒和成型模具温度控制,要按工艺温度要求严格操作。温度偏高,成型制品难度增加,熔料易分解、制品出现气泡或发黄;温度偏低,原料塑化质量差,成型质量无法保证,制品表面粗糙,有可能无法正常生产。

加料螺杆转速要与挤出机螺杆转速匹配,一般加料螺杆转速应是挤出机螺杆转速的2倍左右。

牵引制品的速度要与制品型坯从模具口挤出的速度匹配,正常生产情况下,是牵引速度略快于型坯从模具口挤出速度。

挤出机螺杆工作转速控制在15~25r/min较适宜,制品壁厚小于1mm,取高转速;壁厚大于2mm,取较低的螺杆转速。

制品冷却要完全浸入冷却水内,冷却循环水应是从出料端进,从入料端出。

异型材生产质量应符合标准GB/T 8814—2004的规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。