(1)结构要求

1)成型模具内腔截面不能突然扩大或缩小,应为流线型,以保证熔料流动的稳定。

2)成型模具用耐高温、变形小、耐腐蚀的合金钢制造,而且,要有足够的强度。

3)模具结构设计要尽量做到零件少、结构简单、形状对称,模具组装、拆卸和清理应比较方便。

4)模具内腔熔料流道表面应光洁,表面粗糙度值Ra应不大于0.32μm。

图8-3 模口形状与制品截面形状关系

a)制品截面形状 b)模口形状

5)对于模具中成型模口形状的设计要考虑到熔料成型脱模后膨胀变形的影响。如果制品的截面为正方形、长方形或等边三角形,则成型模具中的模口形状必须是图8-3b所示的截面形状;如果模口形也是正方形、长方形或等边三角形,则制品截面将是不成形状的废品。

6)为了保证熔料在成型模具中的形状变化过渡的修整,模具设计时一定要注意定形段长度与模唇口间隙及模唇口间隙与制品厚度尺寸之间的关系。另外,还要注意制品用原料的熔体流动速率MFR(g/10min)值的影响。

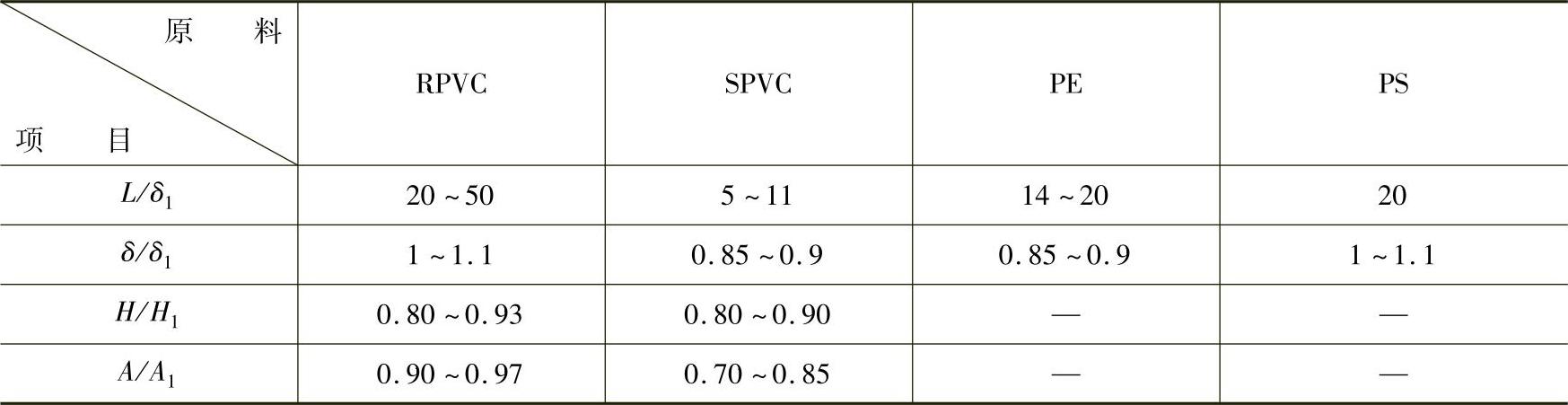

成型模具中定型段长度L、模唇口间隙δ1和制品厚度δ及制品宽H、高A与模唇口宽H1、高A1尺寸关系见表8-2。

表8-2 异型材制品厚δ与口模间隙δ1、定型段长L及制品宽H、高A与口模宽H1、高A1的关系

(2)模具结构类型及特点 若塑料异型材的截面形状比较复杂,则用于异型材的成型模具的结构及内腔熔料流道的截面形状也就很复杂。结果给成型模具结构设计和制造都带来较大的困难。

异型材成型模具从结构的组成形式分,可分为板式成型模具和流线型成型模具。

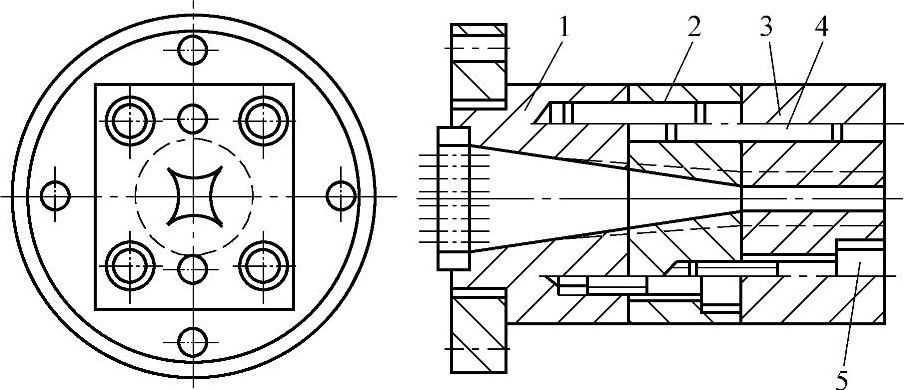

1)板式模具结构特点及应用 板式成型模具的结构是指异型材成型内腔形状由几块钢板拼成。这种由多块钢板拼成连接成型的异型材内腔形状,如图8-4所示。

图8-4 板式成型模具结构

1—模具体板 2—收缩口板 3—口模板 4—定位销钉 5—连接螺钉

板式异型材成型模具,从图8-4中可以看到:结构组成比较简单、机械加工制造也比较容易。生产时只要更换模口,就可以成型不同截面形状的异型材,而其他部分均属成型模通用件。所以,组装、调整和拆卸都很方便。但是,板式连接组成异型材内腔中的熔料流道变化比较突然、急剧,这样料流的稳定性差、阻力大、熔料易滞留分解。因此,这种板式异型材成型模具不适合成型热稳定性较差的聚氯乙烯树脂。这种模具比较适用于挤出聚烯烃类树脂成型异型材。

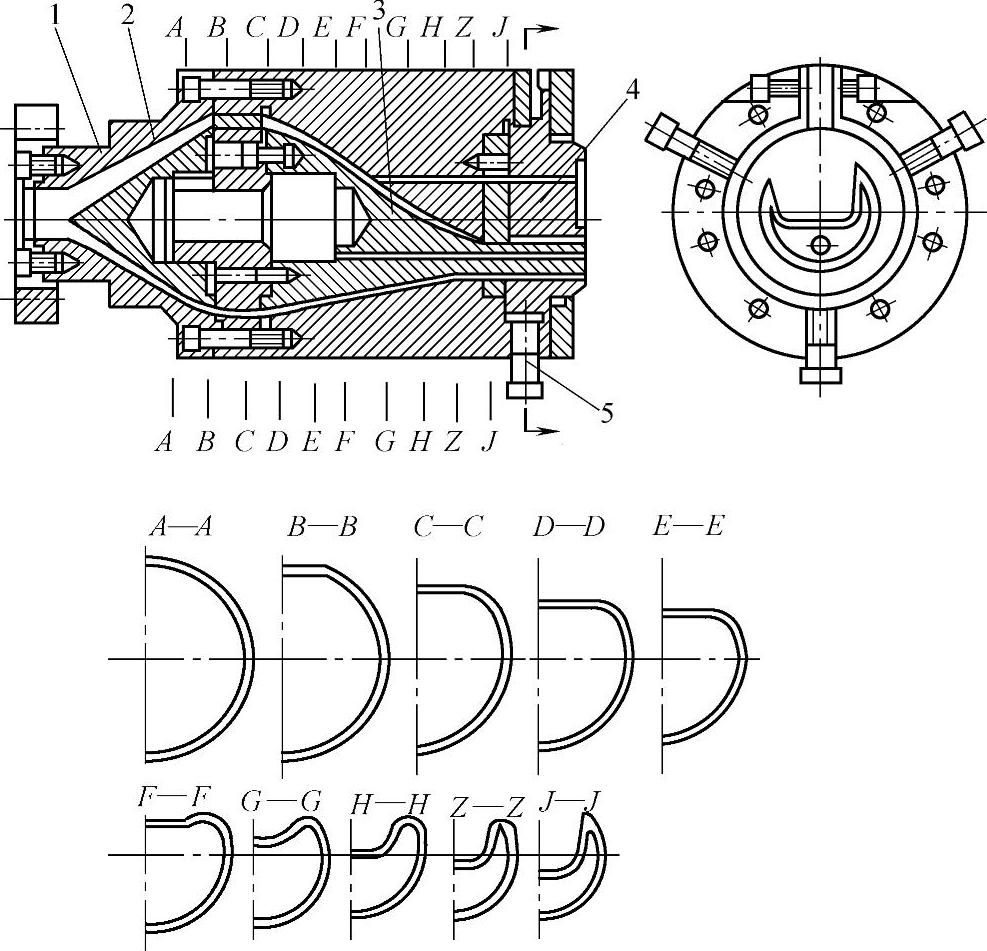

2)流线型模具结构特点及应用 异型材用流线型成型模具内腔熔料流道与管材成型模具内腔熔料流道相似,熔料流经过的内表面呈流线型。模具腔内的熔料截面形状由圆柱形逐渐变成异型材的截面形状(见图8-5)。熔料流道通畅,也不易产生滞留熔料部位。

流线型成型模具的结构组成可分为分段组合流线型模具和整体式流线型成型模具。

分段式组合流线型成型模具的结构与板式成型模具结构相似。它的模具腔组成也是由多块板型腔拼接连成,板与板之间的型腔连接曲线、圆滑过渡连接基本上接近流线型,无滞留熔料部位。这种结构的应用主要是从模具较容易制造这方面考虑的。

分段式流线型异型材模具可用于聚氯乙烯树脂的挤出成型,也适合聚烯烃类树脂的异型材挤出成型。

如图8-5所示,整体式流线型异型材模具,模具体是由一块合金钢材制造,异型熔料流腔截面几何形状复杂,在模具体上是由同一块金属板形成的。这种整体式流线形模具结构比较复杂,在一块金属板内有多个熔料流曲线断面,这就给模具制造时的机械加工带来很大难度。最后整形修光时,需要由技术熟练的钳工按样板手工修磨加工。各段曲线过渡要圆滑光洁,不许存在死角滞料区;各曲线的表面粗糙度值Ra应不大于0.32μm。所以,这种模具的制造费用较高。

图8-5 整体式流线型异型材用模具结构(https://www.xing528.com)

1—模具体 2—分流锥 3—芯棒 4—口模 5—调节螺钉

整体式流线型异型材模具可以适合硬聚氯乙烯、软聚氯乙烯、ABS和聚烯烃类树脂的异型材挤出成型。

流线型模具结构参数选择提示如下:

1)模具入料口部位的扩张角,是熔料进入模具的一个过渡零件。为使熔料缓慢舒展和流速均匀,要求制品高度小于机筒直径,宽度大于机筒直径中空制品成型模具中的扩展角,应在70°以下,硬聚氯乙烯成型制品用模具的扩展角一般取60°左右。

2)生产中空异型材时,进入模具中的熔料首先要通过分流锥和分流锥支架(这部分和管成型模具结构相似),这对制品质量有一定的影响。为了尽快消除支架筋给制品造成的熔料结合线,除了把筋的截面尽量设计的小一些外,还应使从此处到模具口的定形段间的熔料存在一个压缩比,这既可使熔料结合线消除,也可提高制品的成型质量。压缩比在3~13范围内选取。

3)口模部位的压缩角度选择,对制品的质量影响也较大。压缩角取大些,对尽快消除熔料结合线有利,但会使制品产生较大的内应力,造成挤出模具的料流不稳定,会使制品的表面粗糙,降低表观质量。所以,这个压缩角度的选择,要视原料的性能和工艺温度控制情况来确定。一般这个压缩角度控制在25°~50°范围内。

(3)冷却定形模具 从成型模具唇口挤出已初步具有异型材坯形的制品,在被引进冷却定形模具后,使异型材坯的几何形状和外部各尺寸进一步得到修整,同时降温定形,进一步完成异型坯的冷却定形工作。

冷却定形模的结构形式组成有多种类型,图8-6所示的冷却定形模的结构只是其中的一种。

图8-6所示的冷却定形模具是由钢板拼合组装而成的。在这段长400~500mm的冷却定形模具中,内有真空定形腔段和通水冷却定形腔段,型腔组合件分上下两部分。

图8-6 异型材冷却定形模结构

1、11、13、15、18、24—内六角螺钉 2—端板 3—盖板 4—气嘴 5、6、7—型板 8、19—压板 9—吊环 10、14—侧型板 12—垫片 16—锁紧装置 17—拉杆 20—铰链 21—下转档 22—滑块 23—底板

这种冷却定形模具的工作方式与管材挤出成型后的真空冷却定形方式相同:异型材坯从成型模具的唇口挤出后立即进入真空腔冷却定形。异型坯在真空腔定形模段通过时,有许多小孔或沟槽与真空腔相通,由于负压作用,异型坯外形面紧贴在冷却定形模具的内表面,使异型坯的外形几何形状及尺寸得到进一步的修整,再由于降温的作用,使异型坯固化定形。然后,再被牵引进入通水冷却段,进一步降温定形。

对冷却定形模设计提出下列几点要求:

1)结构要有良好的散热性能,多用铝合金制作,表面应设有散热片结构。

2)结构要适宜操作、加工容易,型坯引入方便和便于清理。

3)冷却定形模结构为螺栓紧固,多个零件组合型,要注意零件结合处的密封性(推荐用尼龙密封垫料涂层密封),以保证真空度及循环水不渗漏,同时,也应尽量减少空气吸入定形模。

4)模膛内表面(与制品接触面)应有较高的光洁程度,耐腐蚀、有较高的硬度、耐磨损。

5)注意冷却水板布置,在定形模的上下、左右要分布均匀,以使型坯受冷收缩时各部位变化均匀,以减少制品内应力的产生,这样也就减少了型坯离模后的变形。还应注意生产线上的几个冷却定形段的进、出循环水通路温差要保持相同。

6)要使真空孔在型腔壁上的布置对型坯吸附力接近均匀,以达到型坯各部位在型腔内壁吸附程度趋于一致(即定形模上的真空面积上下、左右保持对称),这样才能使型坯各点散热均匀。但应注意:模膛内真空孔对型坯的吸附力,应是从进料端至出料端逐渐变小。

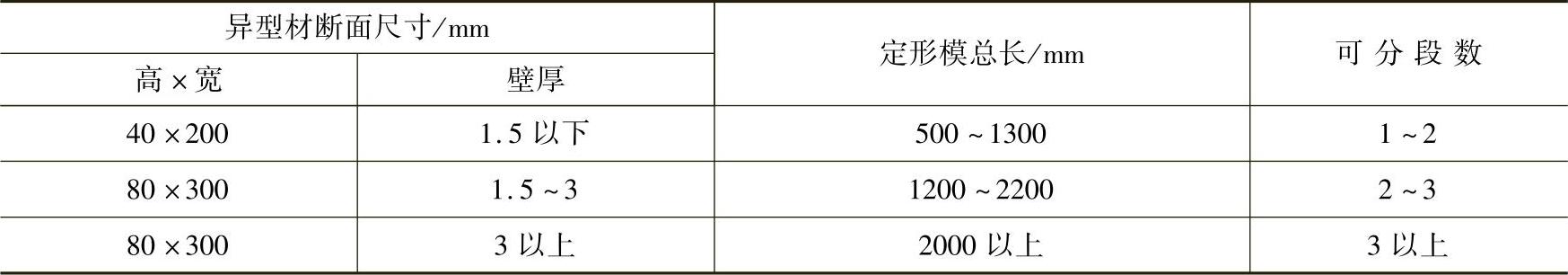

7)定形模的长度通常都是按制品的壁厚大小来确定。为了加工方便,还把较长的定形模分成几段,具体定形模长度尺寸可按表8-3选择。分几段制造的定形模在异型材辅机中安装时,注意要严格控制,调整好各段模工作时的同心度。

表8-3 定形模长度与异型材断面尺寸关系

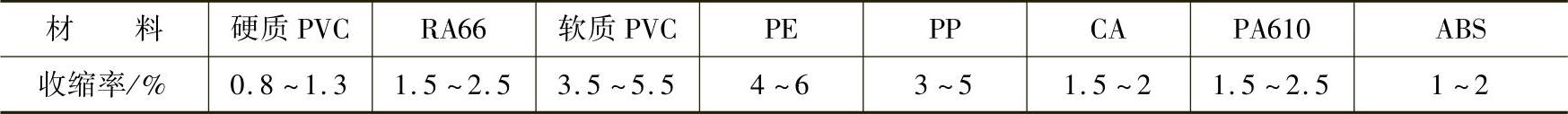

8)定形模型腔尺寸确定与制品的结构形状和壁厚大小有关,但主要还是从异型材冷却定形收缩率变化及冷却定形过程中受牵引拉伸力作用,进而对制品截面尺寸的影响方面进行考虑。异型材成型用不同材料时的收缩率见表8-4。

表8-4 异型材用不同塑料成型时的收缩率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。