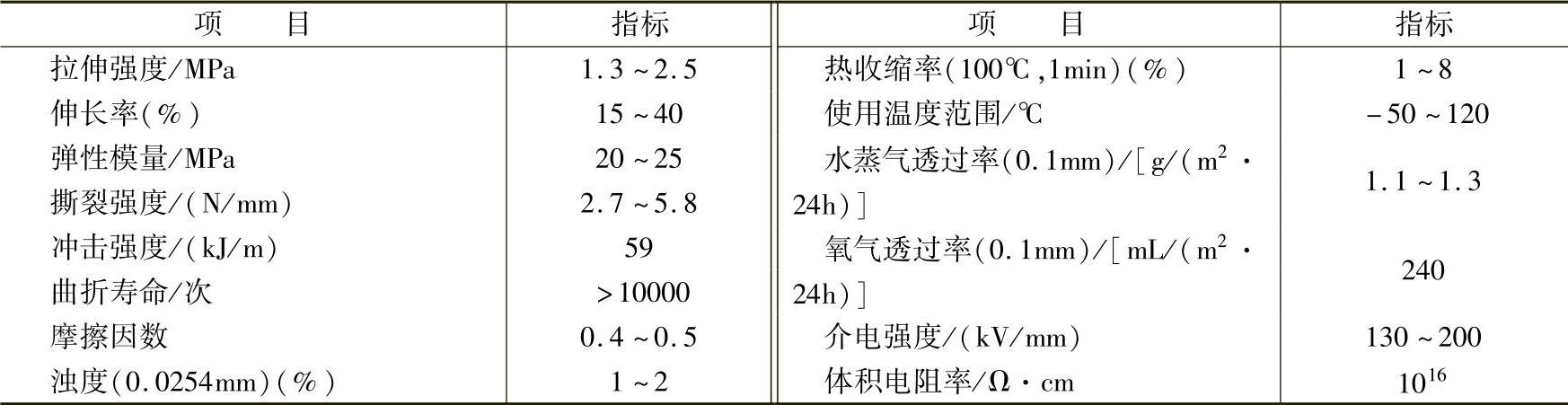

聚丙烯薄膜挤出双向拉伸成型是挤出成型具有一定厚度的聚丙烯片(平膜)或管状膜,在软化温度和熔融温度之间,沿其纵、横两个方向(分别或同时)进行拉伸后,再经定形而制得。由于聚丙烯树脂是一种结晶型高聚物,将其在适宜的温度下拉伸,则其分子重新进行定向排列,从而改善或提高了聚丙烯薄膜的力学性能。如与普通聚丙烯薄膜比较,双向拉伸聚丙烯薄膜的结晶度、拉伸强度、冲击强度、撕裂强度、耐油脂性和曲折寿命等均有显著提高;另外,双向拉伸薄膜的耐寒性、耐热性、透明度、气密性、防潮性、光泽度和电绝缘性比普通聚丙烯薄膜(CPP)也有所改善。双向拉伸聚丙烯薄膜的性能指标见表7-37。

表7-37 双向拉伸聚丙烯薄膜的性能指标

双向拉伸聚丙烯薄膜除了具有普通吹塑薄膜的用途外(各种食品、服装、纺织品和各种杂品的包装),还可广泛用来作复合薄膜基材、粘胶带基材、透明胶纸基材和电容器薄膜等。

1.双向拉伸聚丙烯薄膜的种类

双向拉伸聚丙烯薄膜按用途分类,目前常用的类型有普通型、热封型、珠光型和电容型。另外,还有收缩薄膜、消光薄膜、防雾滴薄膜、标贴薄膜、合成纸及BOPP/PE薄膜、BOPP/CPP复合薄膜、真空镀铝薄膜、蒸煮袋用复合薄膜及阻隔薄膜等品种。

(1)普通型双向拉伸聚丙烯薄膜 普通型双向拉伸聚丙烯薄膜是一种以聚丙烯树脂为主要原料,适量加些辅助材料而制成的拉伸薄膜。这种薄膜具有强度好、透明度高、热收缩小、透湿度低和电晕处理适度等特点。由于其印刷性能好,可作粘胶带基材和可真空电镀金属箔层,所以多用于食品、衣物、茶叶及奶粉等的包装。常用薄膜的厚度有20μm(印刷复合薄膜)、30μm(粘胶带薄膜)和40μm(挂历用薄膜)。

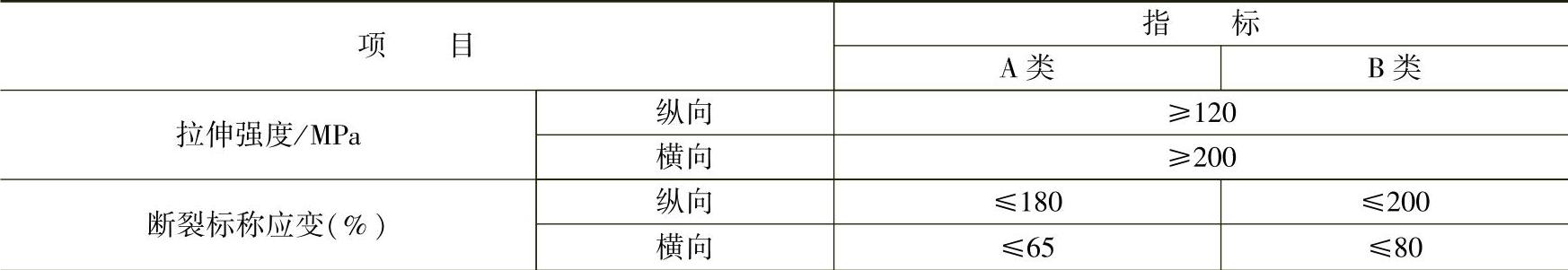

对于普通用途双向拉伸聚丙烯薄膜,标准GB/T 10003—2008中规定:按表层是否有热封层,分为普通型(A类)和热封型(B类)。普通用途双向拉伸聚丙烯薄膜的几何性能见表7-38。

表7-38 普通型双向拉伸聚丙烯薄膜的几何性能

(续)

①处理面指经过电晕、火焰或等离子体处理的表面。

(2)热封型双向拉伸薄膜 热封型双向拉伸薄膜是一种以双向拉伸聚丙烯薄膜为基材涂覆一薄层氯化聚丙烯而制成的[也可用PP和COPP(乙烯—丙烯共聚物)为原料,适当加入些辅助材料,共挤出三层膜制成]。这种薄膜除了具有BOPP薄膜的性能外,还具有低温热封性能和较低的摩擦因数及水蒸气透过率等特点。它多用于糖果、食品和饼干的包装,可直接热封口而又保持表面平挺。

热封型双向拉伸薄膜的几何性能见表7-38。

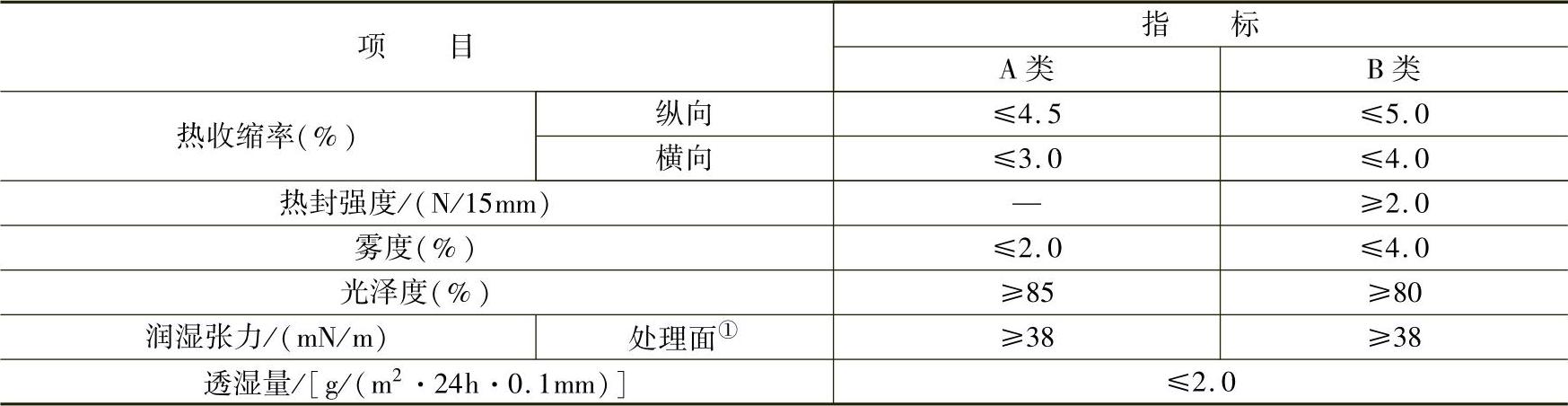

(3)电容型双向拉伸聚丙烯薄膜 要求成型此种薄膜用树脂的纯度高,灰分小于0.1×10-3。这种薄膜除了具有普通PP薄膜的性能外,还应有良好的介电强度、体积电阻率、介电常数、介质损耗角正切等电性能;薄膜厚度一般小于20μm,多用于制造浸油型电力电容器和金属化薄膜电容器等。

电容型双向拉伸聚丙烯薄膜的性能指标见表7-39。

表7-39 电容型双向拉伸聚丙烯薄膜的性能指标

2.双向拉伸聚丙烯薄膜成型工艺

(1)原料选择 双向拉伸聚丙烯薄膜成型是以等规聚丙烯树脂为主要原料,有根据制品的用途不同,适当地配一些辅助材料(一般加4%左右的添加剂母料)而制成。要求薄膜类型的聚丙烯树脂的熔体流动速率为2~4g/10min,等规度为95%~98%,水的质量分数小于0.03%,灰分小于0.2×10-3。双向拉伸薄膜用PP树脂牌号及生产厂见表1-52。

常用辅助材料有芥酸酰胺型润滑剂、抗静电剂和防结冻剂等。

(2)生产工艺过程 双向拉伸聚丙烯薄膜挤出成型生产线设备示意图参照图7-7。其生产工艺流程是:聚丙烯树脂和辅助材料按配方要求计量后混合均匀→单螺杆挤出机把原料混炼塑化成熔融态→经多孔板和过滤网挤出→成型模具挤出成型膜片→在辊面上降温定形→用测厚仪测量厚度→纵向拉伸→横向拉伸→热定形→切边→测厚→电晕处理→收卷。

(3)设备

1)挤出机。单螺杆挤出机的螺杆直径应按挤出成型薄膜的宽度和厚度,参照7.3.6节选择。螺杆结构为等距不等深渐变型(一般多用分离型或带混炼段高效螺杆结构),长径比≥30∶1,压缩比大于3∶1。

机筒前加多孔板和过滤网,过滤网目数应按制品质量要求条件确定,一般为80~120目。挤出机生产时,要求螺杆工作时转速平稳、挤出熔融塑化料量均匀、压力稳定、原料塑化混炼均匀、排气性好、料中无气泡及杂质等,以保证下道工序对膜片拉伸生产时拉伸工作顺利,产品质量稳定。

2)成型模具。双向拉伸薄膜用片基的挤出成型,一般都采用歧管形和衣架形结构模具,应用较多的是衣架形模具。要求模具体内的熔融料流道空腔工作面平滑、无滞料区,模具熔融料出口处的模唇间隙可调。

3)冷却定形辊筒。是把从模具唇口流延出来的片状熔融料流用辊面托住,同时在气刀吹出的压缩空气压力作用下,使其紧贴在低温的冷却定形辊面上,使熔融料降温定形,成为膜片。要求冷却定形辊筒的工作面平整光洁,工作运转平稳,辊面温度均匀,各点温差允许值为±1℃。

4)测厚仪。测厚仪在冷却定形辊筒之后,用来检测流延膜片冷却定形后脱离冷却辊时的厚度。此处膜片的厚度对拉伸后成型薄膜成品时的厚度尺寸影响非常大,通过此处对膜片厚度的检测,及时发现膜片厚度尺寸的控制误差,再根据工艺要求随时调整膜片成型用模具中出料口模唇的间隙,以保证后期工序拉伸薄膜厚度公差的质量要求。

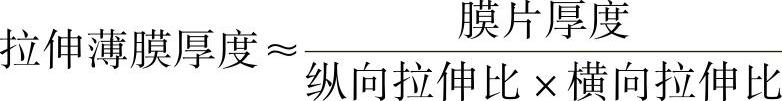

例如生产30μm厚的拉伸薄膜,要求其厚度公差为±6%。假如设定膜片纵向拉伸为5倍、横向拉伸为7倍,则要求挤出流延的膜片厚度为

则

厚片厚度≈拉伸膜厚×纵向拉伸比×横向拉伸比=(30×5×7)μm=1050μm(近似值)

拉伸薄膜厚度公差≈2×厚片厚度公差,则厚片偏差≈±6%/2=±3%。按厚片厚度为1050μm、偏差±3%控制,则厚片成型厚度应控制在1018~1080μm。

5)纵向拉伸辊。纵向拉伸辊是在冷却定形辊和测厚仪之后(见图7-7中7)。它主要由预热辊、拉伸辊、热处理辊和夹紧牵引辊等多个较小直径的辊筒组成。冷却定形的片基经预热辊的加热,然后依靠拉伸辊中多个辊筒的转速差,而把膜片纵向拉伸。要求辊筒间的间距尽量小、辊面平整光洁、温度均匀、辊面温差允许值为±1℃。为防止膜面粘辊,必要时辊面还应涂一层聚四氟乙烯树脂。

热处理辊是把经纵向拉伸的薄膜进行退火处理,以减少经纵向拉伸膜片拉伸后产生的内应力。

夹紧牵引辊由一根钢辊和一根橡胶辊组成。拉伸后的膜从两辊间被压紧牵引向前运行,以防止膜片被纵向拉伸时打滑。

加热辊筒用导热介质,可用油、蒸汽或过热水,由电阻或油锅炉加热。

6)横向拉伸装置。横向拉伸装置在纵向拉伸辊之后。纵向拉伸过的膜片经预热进入横向拉伸烘箱,由拉幅机夹子把膜片两端夹紧,沿着轨道运行逐渐把膜片扩展,同时有热风吹向膜面,直至把膜片拉成工艺要求的宽度。烘箱内的拉幅机按温度区域的不同,可分为进片段、预热段、拉伸段、热处理定形段等。

横向拉伸装置的生产工作条件要求如下:

①拉幅机夹子工作牢靠(夹膜不脱夹、不破裂),运行速度平稳。

②各段温度控制准确,温度段内各点位置温度误差小。

③吹向膜面的热风气流分布均匀,温差小。

④注意夹子运行轨道中应注入耐高温润滑油,在高速运行时保持夹子与轨道平面间的良好润滑。

7)切边装置。经横向拉伸的BOPP薄膜,接近夹子口部分和夹口内侧的膜片,其厚度不符合几何公差要求,应切除。切除的边条经收卷、粉碎后,可直接掺混在新料中回制。

8)成品测厚仪。切边后的BOPP薄膜,需要经过β射线测厚仪进行测厚检查。通过自动记录仪将薄膜的纵、横向综合厚度扫描,操作者按扫描曲线来判断生产薄膜的厚度是否在工艺要求的厚度公差范围内,必要时酌情对模具的出料唇口间隙进行适当的调整。

9)电晕处理。电晕处理是双向拉伸聚丙烯薄膜用于印刷、涂胶或电镀金属层时必不可少的一道工序。电晕处理的作用是提高双向拉伸聚丙烯薄膜的表面润湿张力。要求这种双向拉伸聚丙烯薄膜的表面润湿张力要大于38mN/m,以保证薄膜在印刷或涂胶时对油墨等加工材料的吸附力。电晕处理是采用高频高压发生器,使电极和处理辊之间均匀放电,从而使薄膜的表面受到电晕作用而形成羰基等极性基团,提高薄膜表面的润湿张力。

薄膜电晕处理的操作要点如下:

①为提高电晕处理能量,在发生器工作电压、电流额定允许值内尽量选用较大的电压、电流。

②为保证处理效果,电晕处理时把电极和辊筒间的距离尽可能调小。

③注意电晕处理环境相对湿度不大于60%。

④如果电晕处理效果欠佳,可适当降低薄膜的生产速度。

⑤注意工作现场排风,以排除放电、冷凝及电极管内产生的气体。

⑥为尽量减小收卷薄膜的粘连,电晕处理BOPP薄膜表面润湿张力应不超过44mN/m。

10)薄膜收卷装置。生产双向拉伸聚丙烯薄膜的收卷,一般多采用双轴转位式卷取机构。为了保证收卷成品薄膜的卷取平整和松紧度适宜,在收卷装置前还设置有对薄膜的收卷张力自动检测器,随时把收卷薄膜的收卷张力大小反馈给控制卷取装置用驱动电动机,使其输出功率的大小也随之调整。

(4)双向拉伸聚丙烯薄膜成型工艺参数(参考值)

1)原料塑化机筒工艺温度(从机筒加料口开始):一段190~200℃,二段200~220℃,三段230~240℃,四段240~250℃,五段255~270℃。

2)模具温度为250~260℃。

3)冷却定形辊筒工作面温度为15~20℃。

4)参数。气刀口间隙在3mm左右,吹气风压在0.5MPa左右。

5)纵向拉伸膜片工艺参数。预热辊筒工作面温度为130~150℃,拉伸辊筒工作面温度为145~155℃;纵向拉伸膜片倍数(根据膜片厚度和成品薄膜的厚度决定)一般为5~6倍;纵向拉伸低速辊筒转速为3~30m/min,高速辊筒转速为15~150m/min。

6)横向拉伸膜片工艺参数。膜片预热温度为165~170℃,拉伸温度为160~170℃,拉伸后薄膜定形温度为165~175℃;横向拉伸膜片倍数一般为5~7倍。

(5)双向拉伸聚丙烯薄膜的质量 聚丙烯双向拉伸薄膜的质量应符合标准GB/T10003—2008规定。这个标准适合于用聚丙烯树脂为主要原料,采用平膜法或管膜法经双向拉伸成型的普通用途薄膜。

工艺操作要点如下:

1)主要原料(聚丙烯树脂)一般包装完好,可不用干燥处理;对于一些易吸潮的辅助材料,投产前应先经干燥处理后再投入生产。

2)主要原料和辅助材料按配方要求计量准确,混合均匀,回制料应清洁无杂物。

3)主要原料塑化螺杆长径比L/D≥30∶1,尽量选用螺杆均化段处带有屏障型的螺杆结构。原料混炼塑化均匀,熔融料挤出量稳定,尽量用较低温度挤出。

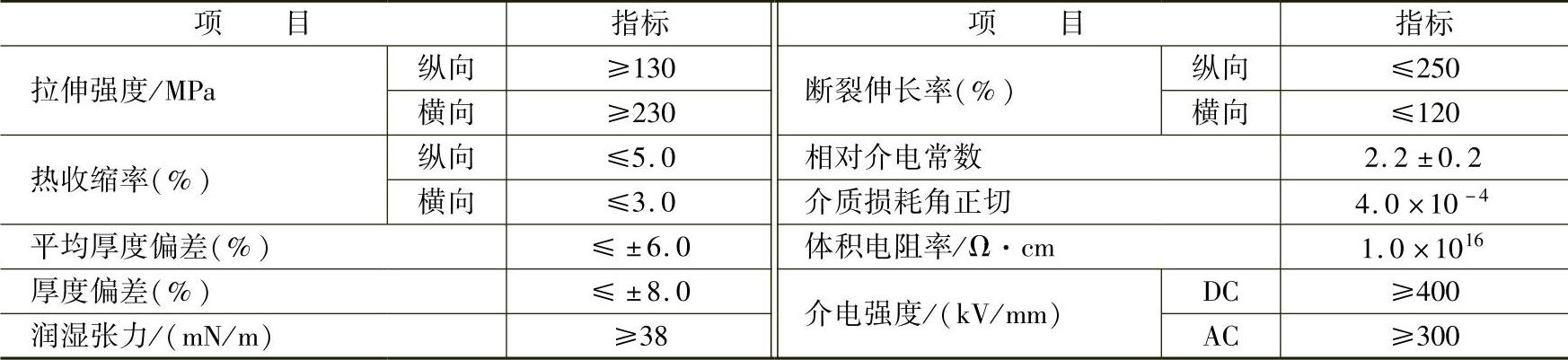

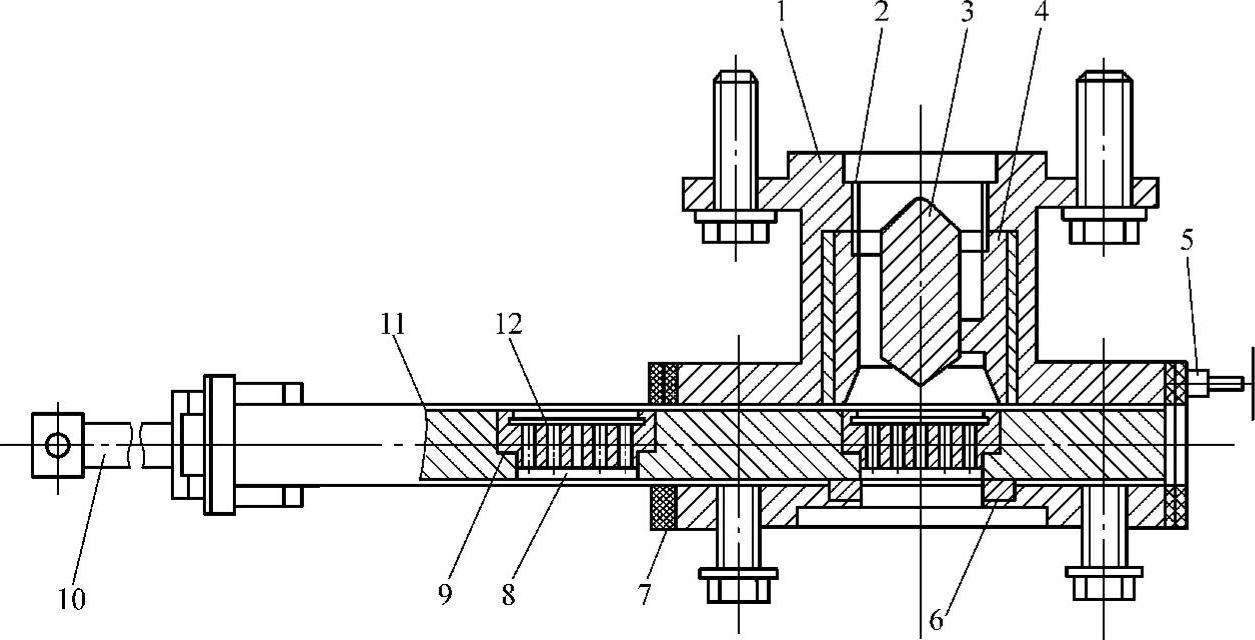

4)过滤网的目数选择应视制品的质量要求来确定,常用目数为80、100和120。要用闸板型快速换网装置,结构如图7-49所示。此种装置用于换网,速度快,不需要停机,滑动面靠熔融料密封。

图7-49 闸板型快速换网装置

1—换网机构壳体 2—密封环 3—分流锥 4—分流锥支架 5—热电偶 6—限位板 7—电阻加热 8—多孔板 9—支承环 10—滑动拉杆 11—滑动平板 12—过滤网

5)成型模具结构应尽量选用衣架形,用耐高温变形小的合金钢制造;模具温度应分段控制,根据熔融料在模唇各部位的流速来确定,一般要求模具两端部位的温度比模具中间部位的温度略高些,模唇间隙应便于调整。

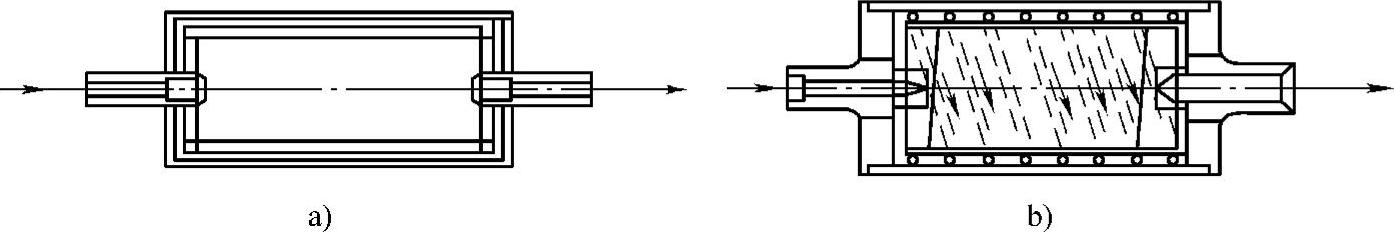

6)冷却定形辊筒工作面距模具唇口的距离应尽量小,以减小流延薄膜幅宽的收缩,辊筒转速与熔融料从模具口流延速度匹配(一般辊筒转速比熔融料流延速度略快些)。为了提高辊筒降温工作的效果和使辊面温度保持均匀,推荐选用辊筒内带有夹套层或夹套层内带有螺纹导流型结构的辊筒(见图7-50)。

7)纵向拉伸温度控制要适宜。在温度偏低时拉伸,膜片横向幅宽收缩率高,膜面浊度大;在温度偏高时拉伸,膜面易粘辊,成品薄膜的纵向强度下降。

8)拉幅机中各处(段)温度应视作用的不同分别控制。温度分布合理,各区段内温差小,热稳定性好,拉伸膜片时膜片上下热风吹力均衡。(https://www.xing528.com)

图7-50 冷却定形辊筒结构示意图

a)夹套型 b)螺纹导流型

9)注意纵、横向拉伸比的相互影响。纵向拉伸比过大,纵向分子定向过分,则横向拉伸时也易破裂。

10)横向拉伸膜片的加热是依靠载热气流进行。注意主要原料及辅助材料中受热时产生的挥发性气体对薄膜质量的影响,应及时进行排污。

11)切边料和废品料的回制,应先把干净的废料粉碎,在挤出机中熔融挤出造粒,经烘干后可按一定比例掺混在新料中使用。但应注意每批产品中加入回制料的比例要固定不变。

12)成品双向拉伸聚丙烯薄膜收卷后,要在30℃环境内存放2天,以使薄膜受拉伸时产生的应力释放。注意薄膜存放环境温度过高会使电晕处理效果下降。

3.产品质量问题分析

(1)冷却膜片质量问题分析

1)膜片边缘厚。

①冷却定形辊筒工作面与成型模具唇口距离过大。

②冷却定形辊筒温度偏低。

③气刀安装位置不适当。

2)膜片表面有横纹,纵向厚度误差大。

①气刀位置不合理,风压不稳定。

②挤出机螺杆工作转速不平稳,挤出料量不稳定。

③冷却定形辊筒转动速度频繁变化。

④膜片如果是横向厚度误差大,是由于模具中的模唇间隙不均匀影响或模具温度不均匀。

3)膜片有气泡、鱼眼。

①原料中含水分过多。

②挤出机塑化原料温度偏低。

③原料质量差。

4)膜片中有黑斑、污点。

①过滤网目数小或过滤网破裂。

②原料质量差、不清洁。

③成型模具内有滞料现象。

(2)膜片纵向拉伸后质量问题分析

1)拉伸后膜片幅宽尺寸误差大。

①膜片在拉伸辊上有打滑现象,纵向拉伸力不稳定。

②膜片预热温度不均匀。

③纵向拉伸辊后的夹紧牵引橡胶辊的夹紧力偏小。

2)拉伸后膜片的边缘厚。

①横向拉伸部位的运行速度与纵向拉伸后的运行速度不匹配,横向拉伸膜片的速度比纵向拉伸膜片出口处速度略慢些。

②纵、横向拉伸装置间的过渡段间距偏大或温度过低。

3)拉伸后膜片纵向厚度误差大。

①膜片纵向拉伸时,在辊面上有打滑现象。

②膜片拉伸前,预热温度不均匀。

③拉伸辊的传动速比不稳定。

4)纵向拉伸时膜片断裂。

①拉伸预热辊温度低。

②拉伸比过大。

③膜片纵向厚度误差大。

④膜片两端有裂纹或膜片上有杂质或鱼眼。

(3)膜片横向拉伸后质量问题分析

1)膜片拉伸破裂发出较大噪声。

①拉伸烘箱内温度偏低。

②夹膜片夹子刀口不平或有膜残片。

③膜片有气泡或杂质颗粒。

④吹风供热系统出现故障或热风分布不均匀。

⑤拉伸膜面上有油滴影响。

2)膜片拉伸破裂无声响。

①烘箱内加热温度过高。

②膜片横、纵向断面厚度误差大。

③膜片面上有气泡或杂质颗粒。

3)成品薄膜透明度差。

①纵向拉伸比偏小。

②纵向拉伸辊筒工作面不清洁或有残料。

③横向拉伸温度偏高。

④辅助材料选配不当。

4)膜片拉伸后厚度误差大。

①原被拉伸的膜片厚度误差过大。

②预热或拉伸烘箱内温度偏低或各部位温度误差大。

③原料选择不适宜或再生料加入比例过大。

5)拉伸时膜片脱离夹子。

①夹子刀口处有添加剂沉淀或有油。

②入烘箱膜片走偏,一侧端面未深入夹子刀口内。

③夹子刀口处有残留膜片。

6)成品薄膜有鱼眼和硬斑。

①原料选择不当。

②辅助材料选配欠合理。

③加入的回制粒料有杂质、污染严重。

7)成品薄膜强度差。

①拉伸比值偏小或纵、横向拉伸比值差大。

②膜片拉伸温度偏高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。