1.聚乙烯薄膜挤出流延成型

(1)特点与用途 聚乙烯流延薄膜表面平整、透明度高、力学强度好,主要用作干复合材料的热封层基材、建筑、各种防水和要求透明度好的食品包装薄膜及印刷薄膜。

(2)聚乙烯流延薄膜挤出出产成型

1)工艺顺序如下:LDPE树脂→单螺杆挤出机塑化→熔融料流延成型→冷却成型→电晕处理→牵引→消除静电→收卷。

2)原料选择。选择熔体流动速率为3~8g/10min的LDPE树脂。本例为生产0.04mm厚、用于食品包装的流延薄膜,选取中国石化集团北京燕山石油化工有限公司生产的1C7A型LDPE树脂(MFR=7g/10min,密度0.917g/cm3),也可参照表1-7选择LDPE树脂牌号。

3)设备。用SJ90C型单螺杆挤出机,螺杆长径比L/D为30∶1。模具为歧管型(T形)结构,模唇长度为1200mm,模唇间隙为0.6mm。

4)工艺参数。挤出机机筒工艺温度:加料段170~190℃,塑化段200~210℃,均化段220~230℃。

成型模具温度:中间部位210~215℃,两端部位220~225℃。模具前加三层100目过滤网。

冷却辊筒表面温度为(25±5)℃。

例1:茶叶内包装用薄膜(幅宽900mm、厚0.04mm)

茶叶内包装用薄膜应是无异味、不透明和具有阻涩性。采用普通聚乙烯树脂挤出流延成型,多数是透明和表面无阻涩性薄膜,用于茶叶内包装时,其薄膜本身的油脂性异味会让茶叶吸附而变味、变质。

(1)原料选择 选择北京燕山石油化工股份有限公司生产涂层级1C7A(MFR=7g/10min、密度为0.9182g/cm3)、重包装薄膜级1F7B(MFR=7g/10min、密度为0.9195g/cm3)树脂,可生产符合茶叶内包装用薄膜要求。

(2)设备条件 选用LDPE树脂塑化用专用挤出机,螺杆长径比L/D=30∶1。采用T形结构成型模具;图7-2所示挤出流延生产线,冷却定形辊筒直径为600mm,辊面宽为1400mm。

(3)工艺参数

1)挤出机机筒工艺温度(从加料段至均化段,机筒温度逐渐升高)分别是:210℃、230℃、250℃、260℃、260℃、270℃、270℃、270℃。

2)T形模具温度:中间部位271℃、两端为275℃,模唇开口间隙为0.05mm。

3)螺杆转速为50r/min,挤出螺杆的背压为0.12MPa。

4)机筒前加三层100目过滤网。

5)冷却定形辊面温度为19℃。

2.聚丙烯薄膜挤出流延成型

(1)特点与用途 目前,聚丙烯单层流延薄膜是生产量最大的品种,与聚乙烯流延薄膜比较,防潮性好,透明度高,耐热、耐油性好,硬度高,有一定的热封强度。它一般多用于各种食品、服装、药品及各种日用品包装,还可作复合膜和真空镀铝膜基材等。

(2)聚丙烯流延薄膜挤出生产成型

1)工艺顺序。与聚乙烯流延薄膜挤出生产成型工艺顺序相同。

2)原料选择。聚丙烯流延薄膜挤出成型用原料,国内有多家厂生产。要求选用树脂熔体流动性好的专用树脂,熔体流动速率要求在3~12g/10min范围内,如燕山牌705、2635,辽阳石化分公司生产的1178、1278和31308,上海石化分公司生产的PPH-IS-075等聚丙烯树脂,均可用来生产PP流延薄膜。也可参照表1-52选择树脂牌号。

3)设备。用SJ90C型单螺杆挤出机,螺杆长径比L/D为30∶1。模具为歧管型(T形)结构,模唇长1500mm,模唇间隙为0.8mm。生产PP流延薄膜幅宽1200mm,膜厚0.04mm。

4)工艺参数。挤出机机筒塑化原料工艺温度:加料段180~210℃,塑化段220~240℃,均化段250~265℃。

成型模具温度:中间部位230~240℃,两端部位250~260℃。

冷却辊筒温度:15~25℃。

3.聚酰胺薄膜挤出流延成型

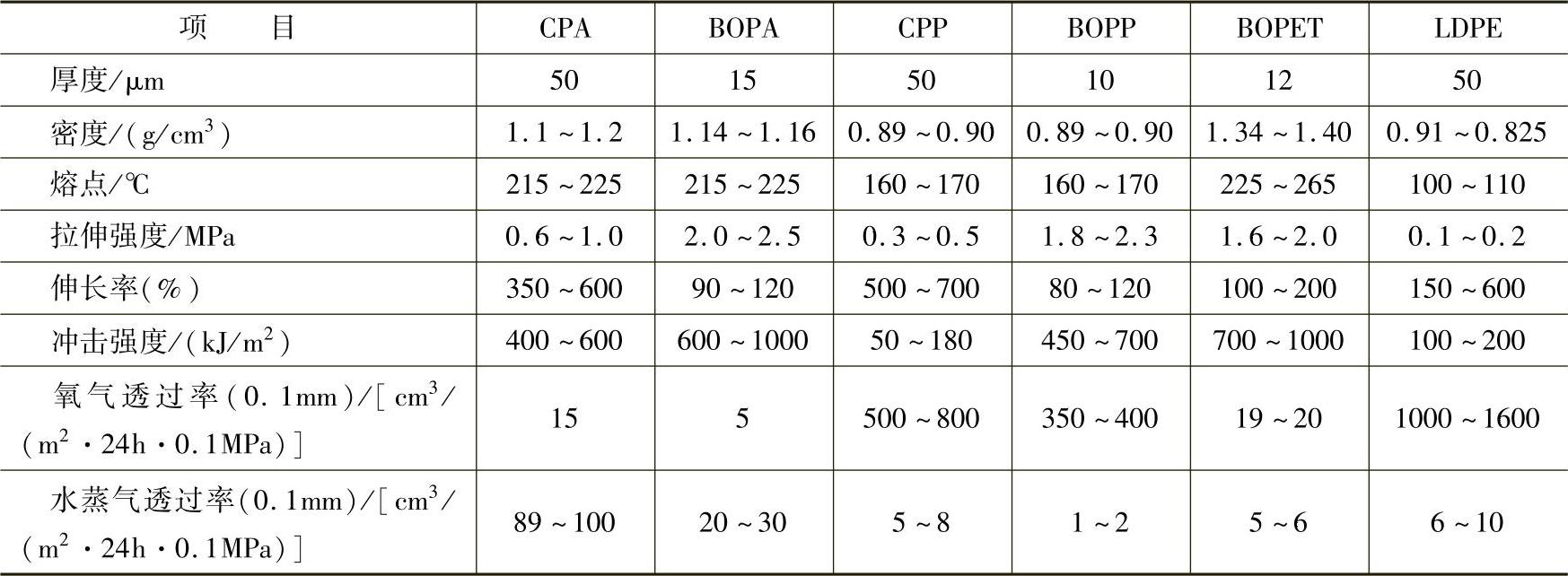

(1)特点与用途 聚酰胺(PA6)流延薄膜与其他种类的塑料薄膜相比,具有耐磨、耐热、耐低温和耐药性好等特点。聚酰胺(PA6)流延薄膜与几种通用薄膜的性能比较见表7-33。

表7-33 聚酰胺(PA6)流延薄膜与几种通用薄膜的性能比较

聚酰胺(PA6)流延薄膜的主要用途是作食品包装薄膜,其最突出的性能特点是氧气透过率低,所以在包装领域已经引起人们的重视。

(2)聚酰胺(PA6)流延薄膜挤出生产成型

1)工艺顺序。树脂经干燥处理→挤出机塑化→模具流延熔融料成型薄膜→第一冷却辊筒降温→第二冷却辊筒降温→牵引→卷取。(https://www.xing528.com)

2)原料选择。一般多用聚酰胺(PA6)树脂,要求其熔体流动速率在1.8~2g/10min左右。原料在投产前,要在90℃左右、500Pa真空条件下,干燥处理4h,使其含水量低于0.08%。

3)设备。采用直径为ϕ90mm单螺杆挤出机,螺杆的长径比L/D为32∶1,压缩比为3.5∶1,结构为螺杆头部带混炼头的突变型螺杆。

成型模具为T形歧管式结构,模唇长1300mm,模唇间隙在0.7mm左右。生产PA6流延薄膜幅宽1000mm,膜厚0.05mm。

4)工艺参数。挤出机机筒塑化原料工艺温度:加料段210~240℃,塑化段240~260℃,均化段270~285℃。

成型模具温度:中间部位260~265℃,两端部位270~275℃。

冷却辊筒温度:第一冷却辊筒90~100℃,第二冷却辊筒20~40℃。

例2:引进设备生产PA6流延薄膜例

(1)设备条件

1)螺杆长径比为33∶1、压缩比为3.5∶1,是一种特殊混炼型(LTM)螺杆结构。

2)设有快速换网装置。

3)机筒和模具间设有熔体计量泵,保证塑化料进入模具时有稳定的料量和压力,不受工艺温度和电压波动的影响,保证了流延膜成型质量。

4)模具为衣架型结构,口模间隙在0.25~1mm之间可调,模具口模宽为1320mm。

5)流延装置处有流延辊,直径为ϕ610mm、温度为30~130℃、最大牵引速度为100m/min,辊与模具间距离可调。喷气刀吹向流延薄膜膜面上的风量可调,气流压力使膜贴在流延辊面上。吸气刀用来吸走膜与辊间的空气,并带走一部分热量,阻止挥发物凝结在辊面,加速膜面降温。冷却辊直径为ϕ460mm,温度在30~130℃范围内可调。

6)牵引装置。牵引装置包括切边装置、牵引辊和卷取装置。切边装置是用来切除冷却定形薄膜两侧的厚边。牵引辊的直径和冷却辊的直径相同,也是ϕ460mm,内通冷却循环水,使膜能充分冷却降温。卷取装置为双轴中心驱动卷取方式,卷取张力依靠张力检测器控制,可平整、高速地卷取薄膜。

7)测厚装置。在薄膜冷却定形后的运行部位,设有β射线测厚仪(扫描式)。测厚仪可沿薄膜幅宽横向移动,检查薄膜任一位置的膜厚,测量头检查薄膜的每个位置都与模具上模唇口位置对应。当检测出薄膜厚度超差时,可调节模唇上相对应的调节螺钉,使模唇口间隙变化,直至薄膜厚度符合工艺要求。

8)电晕处理装置。型号为KR100D,输入电压为380V,50Hz,输出功率为4500W。该装置可满足薄膜运行速度为100m/min时,表面润湿张力达到3.8×10-2N/m以上的工艺技术要求。

(2)工艺参数(生产薄膜厚0.05mm,幅宽1000mm)

1)螺杆直径为ϕ90mm。

2)机筒温度(从加料段至均化段):201℃、270℃、270℃、270℃、265℃。

3)计量泵温度为260℃,连接颈温度为260℃,法兰温度为260℃,过滤网温度为260℃。

4)塑化熔融料温度为260℃,黏度为0.37~0.45Pa·s,水分为0.03%。

5)流延辊筒温度为90℃,冷却辊温度为60℃,牵引辊温度为20℃。

(3)工艺操作要点

1)机筒加热升温达到PA6塑化工艺温度时,也不应立即开机,因为PA6料在达到熔点温度之前不流动,即使超过熔点、在结晶不完全熔化时,其熔体黏度也非常高,易加大螺杆负载。

2)PA6料应采取防潮包装,如含水量过高,应在70~100℃、400~665Pa真空条件下干燥处理4h。

3)当PA6料黏度为0.35~0.45Pa·s、含水量在0.08%以下,应调节口模间隙在0.6~0.7mm范围内。

4)口模至流延辊间的距离应尽量小,过大的间距会增加薄膜的浊度,使其光泽度下降。

5)牵引辊速度应适宜,如果过快,则薄膜冷却不充分,薄膜的雾度、光泽度低,断裂伸长率降低,但力学强度可提高。一般地,流延辊与牵引辊的速比为1∶100,冷却辊与牵引辊的速比为0.99∶100。

6)辊筒温度。流延法成型PA6薄膜时,流延辊、冷却辊和牵引辊的温度是依次逐渐下降。通常,流延辊温度控制在80~120℃;冷却辊温度控制在90~100℃;薄膜经过牵引辊后,应降温至15℃左右。注意:牵引辊温度不可过高,否则会导致粘辊,使膜面出现横向条纹;但牵引辊温度也不可过低,否则会使膜因收缩不均而产生皱纹。

7)熔体压力。在挤出机塑化原料设备系统中,有过滤网部位的熔体压力p1、泵进口处压力p2和模具内压力p3。

过滤网部位的熔体压力p1与原料熔体黏度、螺杆转速和过滤网上的杂质多少有关。当原料和螺杆转速不变时,压力增加,说明过滤网上的杂质过多、熔融料通过网时的阻力增加。此时应及时更换过滤网。

泵进口压力p2与泵转速和模具压力有关。一般p2可按p3来设定,p2应略小于p3。通常,p3控制在8~15MPa,p2控制在7~9MPa,而p1应小于25MPa。

模具内压力p3与模具结构、熔体黏度、温度和口模间隙有关。

8)卷取张力。应视膜的厚度决定,一般控制在300~950N。卷取张力随着薄膜捆直径的增大而渐小,以保证薄膜24h内分子收缩定形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。